一种新型快速焙烧电瓷窑炉的制作方法

1.本实用新型涉及焙烧窑炉技术领域,具体是指一种新型快速焙烧电瓷窑炉。

背景技术:

2.原用窑炉是传统型结构,窑炉长度长,占地面积大,投资成本高,进而能耗也很大。随着需求产品质量要求提高,传统窑炉达不到要求,窑炉的温差气氛分散性大,断面气氛不均匀,时间长,对高强度电瓷绝缘件机械强度及电气性能造成了很大影响,传统结构窑炉一般温差在50

‑

150mpa之间,烧成周期在60

‑

100小时/车左右,不能满足特高压输电线路用高强度绝缘件焙烧需要。原用焙烧高强度绝缘件窑炉的各项技术性能指标和国际先进水平相比有较大差距。

技术实现要素:

3.本实用新型要解决的技术问题是克服上述技术的缺陷,提供一种新型快速焙烧电瓷窑炉。

4.为解决上述技术问题,本实用新型提供的技术方案为:一种新型快速焙烧电瓷窑炉,包括窑炉,所述窑炉内设有炉腔,所述窑炉依次由预热带、烧成带、冷却带组成,所述预热带内设有引射装置,所述引射装置包括引射器外壳、设置在引射器外壳一端的引射器衬套,所述引射器外壳通过固定板可拆卸的安装在窑炉上,所述窑炉的两侧壁上设有气流管路,所述气流管路为连通上下两端的c形结构,所述引射装置的一端伸入窑炉内部与气流管路连通,所述引射器外壳上设有高压风连接阀和观察镜,所述烧成带为段落式敞开型结构,所述烧成带包括第一段落式敞开和第二段落式敞开,所述烧成带内交错设有上部燃烧装置和下部燃烧装置,所述上部燃烧装置与下部燃烧装置结构相同,所述上部燃烧装置包括燃烧器、设置在燃烧器上的助燃风接口、天然气接口和观察窗。

5.作为改进,所述窑炉上设有进气孔,所述上部燃烧装置可拆卸的插入烧成带内。

6.作为改进,所述窑炉总长101米,预热带占窑炉全长的24%,烧成带占窑炉全长的40%,冷却带占窑炉全长的36%。

7.作为改进,所述炉腔的顶面为拱形。

8.作为改进,所述窑炉上设有若干温度检测装置,所述温度检测装置沿窑炉的长度方向设置。

9.作为改进,所述烧成带的一侧连接有热交换器。

10.本实用新型与现有技术相比的优点在于:

11.1、传统窑炉预热带窑内上下温差大,本申请采用引射装置与气流管路配合,使窑炉内气流高速旋转,缩小温差;

12.2、采用段落式敞开型扩大设计替代了直筒型结构,段落式敞开型扩大燃烧产物存留空间;设计采用二级敞开型结构,优势是改变了燃烧产物存留空间大幅增加,使燃烧产物在充足的空间内饱满聚集存留,受热面积无死角,有利地改善了热量的辐射传导,使其空间

内温度、气氛均匀;

13.3、交错布置的上部燃烧装置与下部燃烧装置,形成受热面积无死角,缩小烧成带温差;4、缩短窑炉长度,减小占地面积,降低投入成本。

附图说明

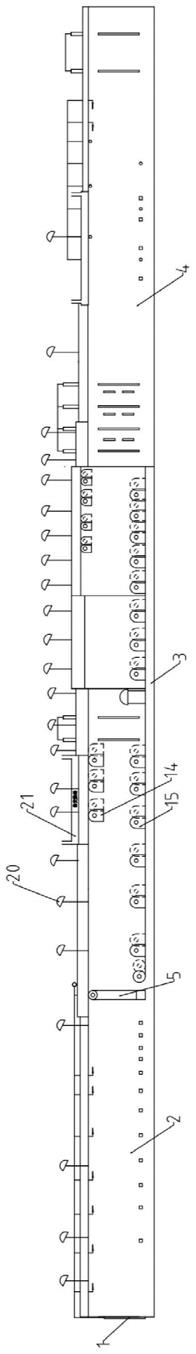

14.图1是本实用新型一种新型快速焙烧电瓷窑炉的结构示意图。

15.图2是本实用新型一种新型快速焙烧电瓷窑炉的引射装置的结构示意图。

16.图3是本实用新型一种新型快速焙烧电瓷窑炉的烧成带段落式敞开型结构示意图。

17.图4是本实用新型一种新型快速焙烧电瓷窑炉的上部燃烧装置与下部燃烧装置的布置图。

18.如图所示:1、窑炉,2、预热带,3、烧成带,4、冷却带,5、引射装置,6、引射器外壳,7、引射器衬套,8、固定板,9、气流管路,10、高压风连接阀,11、观察镜,12、第一段落式敞开,13、第二段落式敞开,14、上部燃烧装置,15、下部燃烧装置,16、燃烧器,17、助燃风接口,18、天然气接口,19、观察窗,20、温度检测装置,21、热交换器。

具体实施方式

19.下面结合附图对本实用新型一种新型快速焙烧电瓷窑炉做进一步的详细说明。

20.结合附图,一种新型快速焙烧电瓷窑炉,包括窑炉1,所述窑炉1内设有炉腔,所述窑炉1依次由预热带2、烧成带3、冷却带4组成,所述预热带2内设有引射装置5,所述引射装置5包括引射器外壳6、设置在引射器外壳6一端的引射器衬套7,所述引射器外壳6通过固定板8可拆卸的安装在窑炉1上,所述窑炉1的两侧壁上设有气流管路9,所述气流管路9为连通上下两端的c形结构,所述引射装置5的一端伸入窑炉1内部与气流管路9连通,所述引射器外壳6上设有高压风连接阀10和观察镜11,所述烧成带3为段落式敞开型结构,所述烧成带3包括第一段落式敞开12和第二段落式敞开13,所述烧成带3内交错设有上部燃烧装置14和下部燃烧装置15,所述上部燃烧装置14与下部燃烧装置15结构相同,所述上部燃烧装置14包括燃烧器16、设置在燃烧器16上的助燃风接口17、天然气接口18和观察窗19。

21.所述窑炉1上设有进气孔,所述上部燃烧装置14可拆卸的插入烧成带3内。

22.所述窑炉1总长101米,预热带2占窑炉1全长的24%,烧成带3占窑炉1全长的40%,冷却带4占窑炉1全长的36%。

23.所述炉腔的顶面为拱形。

24.所述窑炉1上设有若干温度检测装置20,所述温度检测装置20沿窑炉1的长度方向设置。

25.所述烧成带3的一侧连接有热交换器21。

26.本实用新型在具体实施时,窑炉形状系直型,总长度101米,结构划分为预热带、烧成带、冷却带组成;

27.工作原理是焙烧物品由预热带向烧成带运行,燃烧产物由烧成带向预热带流动运行;

28.工作过程是焙烧物品先进入预热带,在引射装置的有利作用下,窑炉内气流高速

旋转,窑内上下温度均匀,为物品的加热物化分解创造了良好条件,随后物品进入烧成带,烧成带结构设计采用敞开型、上下交错布置燃烧装置,使燃烧产物存留空间大幅增加,在充足的空间内饱满聚集存留,受热面积无死角,有利地改善了热量的辐射传导,使其空间内温度、气氛均匀,实现了焙烧物品的快速物化反应烧结,烧成周期大大缩短,生产能力大幅度提高;物品烧结后进去冷却带冷却。

29.传统窑炉预热带窑内上下温差大,预热带在70

‑

150℃左右,设计采用引射装置,使窑炉内气流高速旋转,15

‑

20米/秒,温差缩小为不大于20℃。采用段落式敞开型扩大设计替代了直筒型结构,段落式敞开型扩大燃烧产物存留空间10

‑

25%。采用二级敞开型结构,优势是改变了燃烧产物存留空间大幅增加,使燃烧产物在充足的空间内饱满聚集存留,受热面积无死角,有利地改善了热量的辐射传导,使其空间内温度、气氛均匀。对原直对式燃烧装置结构创新设计,增加上部燃烧装置,与下部燃烧装置交错布置,形成受热面积无死角,烧成带温差缩小为1

‑

3℃。

30.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

技术特征:

1.一种新型快速焙烧电瓷窑炉,包括窑炉(1),所述窑炉(1)内设有炉腔,所述窑炉(1)依次由预热带(2)、烧成带(3)、冷却带(4)组成,其特征在于:所述预热带(2)内设有引射装置(5),所述引射装置(5)包括引射器外壳(6)、设置在引射器外壳(6)一端的引射器衬套(7),所述引射器外壳(6)通过固定板(8)可拆卸的安装在窑炉(1)上,所述窑炉(1)的两侧壁上设有气流管路(9),所述气流管路(9)为连通上下两端的c形结构,所述引射装置(5)的一端伸入窑炉(1)内部与气流管路(9)连通,所述引射器外壳(6)上设有高压风连接阀(10)和观察镜(11),所述烧成带(3)为段落式敞开型结构,所述烧成带(3)包括第一段落式敞开(12)和第二段落式敞开(13),所述烧成带(3)内交错设有上部燃烧装置(14)和下部燃烧装置(15),所述上部燃烧装置(14)与下部燃烧装置(15)结构相同,所述上部燃烧装置(14)包括燃烧器(16)、设置在燃烧器(16)上的助燃风接口(17)、天然气接口(18)和观察窗(19)。2.根据权利要求1所述的一种新型快速焙烧电瓷窑炉,其特征在于:所述窑炉(1)上设有进气孔,所述上部燃烧装置(14)可拆卸的插入烧成带(3)内。3.根据权利要求1所述的一种新型快速焙烧电瓷窑炉,其特征在于:所述窑炉(1)总长101米,预热带(2)占窑炉(1)全长的24%,烧成带(3)占窑炉(1)全长的40%,冷却带(4)占窑炉(1)全长的36%。4.根据权利要求1所述的一种新型快速焙烧电瓷窑炉,其特征在于:所述炉腔的顶面为拱形。5.根据权利要求1所述的一种新型快速焙烧电瓷窑炉,其特征在于:所述窑炉(1)上设有若干温度检测装置(20),所述温度检测装置(20)沿窑炉(1)的长度方向设置。6.根据权利要求1所述的一种新型快速焙烧电瓷窑炉,其特征在于:所述烧成带(3)的一侧连接有热交换器(21)。

技术总结

本实用新型公开了一种新型快速焙烧电瓷窑炉,包括窑炉,所述窑炉内设有炉腔,所述窑炉依次由预热带、烧成带、冷却带组成,所述预热带内设有引射装置,所述引射装置包括引射器外壳、设置在引射器外壳一端的引射器衬套,所述引射器外壳通过固定板可拆卸的安装在窑炉上,所述窑炉的两侧壁上设有气流管路,所述气流管路为连通上下两端的C形结构。本实用新型与现有技术相比的优点在于:进一步缩小温差,提高其温度、气氛均匀性,提高窑炉的性能,受热面积无死角,有利地改善了热量的辐射传导,使其空间内温度、气氛均匀,实现了焙烧物品的快速物化反应烧结,烧成周期大大缩短,生产能力大幅度提高。度提高。度提高。

技术研发人员:王德福 郭继龙

受保护的技术使用者:山东淄博电瓷厂股份有限公司

技术研发日:2021.04.07

技术公布日:2021/11/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1