一种热氧化工艺用炉管结构的制作方法

1.本实用新型涉及热氧化工艺技术领域,更具体地说,涉及一种热氧化工艺用炉管结构。

背景技术:

2.锅炉管是指两端开口并具有中空断面,其长度与周边之比较大的钢材,按生产方法可分为无缝钢管和焊接钢管,钢管的规格用外形尺寸(如外径或边长)及壁厚表示,其尺寸范围很广,从直径很小的毛细管直到直径达数米的大口径管,现有技术中公开号为cn203240895u的专利文献提供一种热氧化工艺用炉管结构,该装置通过通过在炉管底盘上设置多个释放热应力的小孔,可以避免升降温时温差过大产生热应力使炉管底盘破裂,保证产品的安全,提高产品的良率。虽然该装置有益效果较多,但依然存在下列问题:该装置通过在炉管底盘开设小孔虽可降低热应力,但炉管底盘强度降低,长期使用易造成炉管底盘弯曲变形,鉴于此,我们提出一种热氧化工艺用炉管结构。

技术实现要素:

3.1.要解决的技术问题

4.本实用新型的目的在于提供一种热氧化工艺用炉管结构,以解决上述背景技术中提出的问题。

5.2.技术方案

6.一种热氧化工艺用炉管结构,包括安装底盘,所述安装底盘内壁呈环形等间距结构开设有多个凹槽,所述安装底盘顶面设有降温管套,所述降温管套内部呈均匀排列结构设有多个限位块,所述限位块顶面开设有定位孔,所述降温管套外部呈上下对称结构设有两个定位套,所述定位套外壁螺结有连接管头,所述定位套内壁内端开设有注水环槽,所述定位套内端相对于注水环槽内侧的位置呈环形等间距结构固设有多个定位柱,所述定位套内壁外端呈环形等间距结构固设有多个凸块,两个所述定位套之间套设有炉管,所述炉管外部呈环形等间距结构开设有多个滑槽,所述炉管上端设有炉盖。

7.优选地,所述限位块与滑槽滑动配合。

8.优选地,所述定位柱与定位孔卡接配合。

9.优选地,所述凸块与滑槽滑动配合。

10.优选地,所述炉管与安装底盘卡接配合。

11.3.有益效果

12.相比于现有技术,本实用新型的优点在于:

13.1、本实用新型通过在炉管外部密封焊接套设降温管套,利用向降温管套内注入冷却水对炉管热应力进行降低,使得炉管使用效果更加稳定,不易损坏,大大提高了炉管的使用效果。

14.2、本实用新型在降温管套内部呈均匀排列结构设有多个限位块,通过多个限位块

既方便后期注入冷却水快速流通,也方便降温管套2长度切割安装定位焊接使用,大大提高了降温管套的使用效果。

附图说明

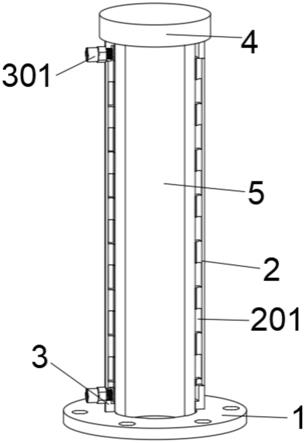

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型的整体结构内部示意图;

17.图3为本实用新型的整体结构拆分示意图;

18.图4为本实用新型的降温管套结构内部示意图;

19.图中标号说明:1、安装底盘;2、降温管套;3、定位套;4、炉盖;5、炉管;101、凹槽;201、限位块;202、定位孔;301、连接管头;302、注水环槽;303、定位柱;304、凸块;501、滑槽。

具体实施方式

20.请参阅图1-4,本实用新型提供一种技术方案:

21.一种热氧化工艺用炉管结构,包括安装底盘1,安装底盘1内壁呈环形等间距结构开设有多个凹槽101,便于炉管5卡接安装,方便焊接,安装底盘1顶面设有降温管套2,降温管套2内部呈均匀排列结构设有多个限位块201,既方便后期注水流通,也方便降温管套2长度切割,限位块201顶面开设有定位孔202,便于定位套3限位卡接并焊接密封使用,降温管套2外部呈上下对称结构设有两个定位套3,定位套3外壁螺结有连接管头301,便于水管连接,定位套3内壁内端开设有注水环槽302,定位套3内端相对于注水环槽302内侧的位置呈环形等间距结构固设有多个定位柱303,便于套设有在炉管5外部时,可与降温管套2卡接定位密封焊接,定位套3内壁外端呈环形等间距结构固设有多个凸块304,两个定位套3之间套设有炉管5,炉管5外部呈环形等间距结构开设有多个滑槽501,炉管5上端设有炉盖4。

22.具体的,限位块201与滑槽501滑动配合,便于降温管套2限位套设在炉管5外部,不晃动。

23.进一步的,定位柱303与定位孔202卡接配合,便于定位套3与降温管套2限位固定,方便密封焊接操作。

24.再进一步的,凸块304与滑槽501滑动配合,便于定位套3限位套设在炉管5外部并密封焊接操作。

25.除此之外,炉管5与安装底盘1卡接配合,便于炉管5焊接更加便捷、牢固。

26.工作原理:组装使用本装置结构进行热氧化工艺时,首先将炉管5与安装底盘1密封紧密焊接,接着将定位套3套设在炉管5外部下端,并与炉管5及安装底盘1密封紧密焊接,然后将另一个定位套3套设在炉管5外部上端并与炉管5及安装底盘1密封紧密焊接,最后将上下两个连接管头301依次固定连接冷却水的抽放管道,焊接安装完毕后,将需要待热氧化的物体放入炉管5中的加热区域,接着密封固定闭合炉盖4,当炉管5内热应力过高时,可通过位于下端的连接管头301向降温管套2内注入冷却水,进而降低炉管5的热应力,当需要将降温管套2内冷却水抽出时,通过位于上端的连接管头301抽出即可。

技术特征:

1.一种热氧化工艺用炉管结构,包括安装底盘(1),其特征在于:所述安装底盘(1)内壁呈环形等间距结构开设有多个凹槽(101),所述安装底盘(1)顶面设有降温管套(2),所述降温管套(2)内部呈均匀排列结构设有多个限位块(201),所述限位块(201)顶面开设有定位孔(202),所述降温管套(2)外部呈上下对称结构设有两个定位套(3),所述定位套(3)外壁螺结有连接管头(301),所述定位套(3)内壁内端开设有注水环槽(302),所述定位套(3)内端相对于注水环槽(302)内侧的位置呈环形等间距结构固设有多个定位柱(303),所述定位套(3)内壁外端呈环形等间距结构固设有多个凸块(304),两个所述定位套(3)之间套设有炉管(5),所述炉管(5)外部呈环形等间距结构开设有多个滑槽(501),所述炉管(5)上端设有炉盖(4)。2.根据权利要求1所述的一种热氧化工艺用炉管结构,其特征在于:所述限位块(201)与滑槽(501)滑动配合。3.根据权利要求1所述的一种热氧化工艺用炉管结构,其特征在于:所述定位柱(303)与定位孔(202)卡接配合。4.根据权利要求1所述的一种热氧化工艺用炉管结构,其特征在于:所述凸块(304)与滑槽(501)滑动配合。5.根据权利要求1所述的一种热氧化工艺用炉管结构,其特征在于:所述炉管(5)与安装底盘(1)卡接配合。

技术总结

本实用新型公开了一种热氧化工艺用炉管结构,属于热氧化工艺技术领域。一种热氧化工艺用炉管结构,包括安装底盘,安装底盘顶面设有降温管套,降温管套外部设有两个定位套,两个定位套之间套设有炉管,炉管外部呈环形等间距结构开设有多个滑槽,炉管上端设有炉盖。本实用新型在降温管套内部呈均匀排列结构设有多个限位块,通过多个限位块既方便后期注入冷却水快速流通,也方便降温管套2长度切割安装定位焊接使用,大大提高了降温管套的使用效果。果。果。

技术研发人员:马明珍

受保护的技术使用者:马明珍

技术研发日:2021.11.25

技术公布日:2022/3/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1