一种熔锌中频炉炉衬烘炉方法与流程

1.本发明涉及一种锌铝合金生产企业中使用的熔锌中频炉炉衬烘炉方法。

背景技术:

2.中频炉是一种将工频50hz交流电转变为中频(300hz以上至1000hz)的电源装置,把三相工频交流电,整流后变成直流电,再把直流电变为可调节的中频交流电,供给由电容和感应线圈里流过的中频交变电流,在感应圈中产生高密度的磁力线,并切割感应圈里盛放的金属材料,在金属材料中产生很大的涡流,利用电磁感应原理加热金属,使金属熔化成液体。熔锌中频炉炉衬打结后,烘炉烧结工艺将最终决定炉衬的使用寿命。炉衬径向断面从里到外依次为:烧结层、半烧结层、松散层。烧结层致密、硬度高,可以有效提高抵抗金属炉料的机械冲击和高温金属液的侵蚀,膨胀系数大,低温时容易形成微裂纹。由于烧结层膨胀系数大,低温时容易形成微裂纹。因此,理论上要求炉衬烧结后应连续熔炼生产,中间不得停炉,停炉后炉衬温度降低至室温时,炉衬产生微裂纹,实际在工业生产中,因设备、订单、物料供应等原因,无法做到连续生产。停炉后再次重启生产时,容易出现穿炉事故。

3.熔锌中频炉炉衬上部,感应线圈顶端附近烧结层厚度明显低于下部炉衬。通过对炉衬沿炉衬垂直方向分段测温分析,炉衬中下部达到规定温度时,炉衬中上部并未达到规定温度。温度越高,偏差越大,炉衬中下部温度比炉衬中上部温度最大温差高达80-100℃。导致炉衬上部烧结层厚度差。中频炉炉衬烧结是通过感应线圈来加热的。感应线圈高度hx小于炉衬高度hc,高度差(

△

h=hc-hx)部分炉衬没有被完全感应加热,而是靠传导加热,且炉口上部散热较快。所以出现浇结温度有偏差,进而造成炉衬在高度差部分的烧结层厚度小于感应线圈高度范围内的烧结层厚度。

4.中频炉熔锌存在一个关键的问题是炉衬材料的选型。通过调查发现,绝大多数企业将中频炉多用于熔炼钢、铁金属液,个别企业用来熔炼铝、锰合金,极少有企业使用中频炉熔炼锌液,这就造成没有成熟的炉衬材料可以借鉴。一方面因为中频炉炉衬材料在使用前必须经过高温烧结,使炉衬形成烧结层,烧结温度一般都在1400℃以上,但是锌的熔点只有420℃,沸点温度为907℃,无法满足烧结要求。另一方面熔炼钢铁的炉衬材料烧结层是一层釉质层,在低于500℃时烧结层就会产生细微裂纹,温度只有达到1000℃以上细微裂纹才会弥合,因此,为了安全起见,炉衬材料表面细微裂纹弥合后才能正常使用,而锌合金的熔炼温度只有500℃左右。

技术实现要素:

5.本发明的目的在于提供一种熔锌中频炉炉衬烘炉方法,可以保证炉衬不产生微细裂纹,确保生产正常进行。

6.本发明制定了冷炉启熔生产工艺规范:一种熔锌中频炉炉衬烘炉方法,具体操作步骤如下:一、因各种原因停产停炉:停产1h以上,但是,生产设备可以送电的,必须烘炉提高炉衬温度,保证炉衬温度>650℃-700℃;停产4h以上,而且,生产设备无法送电烘炉时,

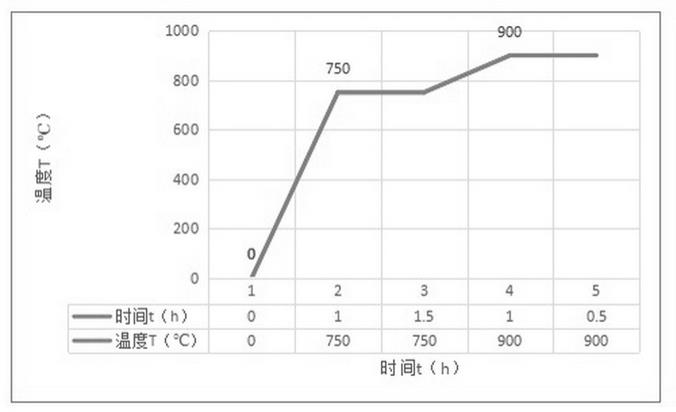

待正常生产时,化铝烘炉;化铝烘炉按图1所示工艺曲线烘炉;二、冷炉启动:长时间停炉的,必须采用剔开炉衬表面的方法检查炉衬状况,在启熔前用高铝粉200-325目修补炉衬,修补厚度2-3mm;三、化铝烘炉工艺曲线操作要点:

⑴

以1.5t中频炉为例:前30分钟中频炉功率表读数为40-50kw,缓慢升温至400℃,此阶段的目的首要是排出炉衬中的水分;

⑵

然后,提升中频炉运行功率,中频炉功率表读数为80-100kw,升温至750℃-800℃,测定温度为炉墙温度,保持2小时,此阶段主要避免烘炉时炉衬耐火材料的松散和开裂;

⑶

取出烘炉钢锭,炉内加入电解铝化铝,熔化时功率旋钮调至350-380kw,待熔池出现,功率旋钮调至300kw左右,严禁超过350kw;

⑷

升温至880℃-900℃,保温30分钟出炉,准备化锌。

7.本发明实施以来,较好地解决了用中频炉熔锌时存在的杂质铁超标,锌液由炉衬裂纹穿过炉衬与中频炉感应线圈短路造成感应线圈电击穿的停炉事故(俗称“穿炉事故”)问题,尤其是炉衬寿命从最低140炉次提高到突破1100炉次大关,平均炉衬寿命超过1000炉次,炉衬寿命提高7倍以上。中频炉与天然气燃气炉熔锌相比,锌氧化烧损少。天然气燃气炉熔锌时,一般氧化烧损1.5-2.0%,而本发明采用中频炉熔锌时,氧化烧损约为0.5%。

8.本发明适用于同类型锌铝合金生产企业,因为中频炉炉衬材料价格比较昂贵,并且筑炉烘炉时间也比较长等因素,所以炉衬使用寿命的提高也是值得企业努力去争取的。然而有的时候为了多使用一次很可能发生炉衬被锌液穿透,后果很严重甚至危及设备和人身的安全。生产实践证明,本发明有效地提高了熔锌中频炉衬寿命,满足了有关炉衬热稳定性好、热膨胀系数小、温度稳定等要求,炉衬不因受热不均匀而出现裂纹,没有剧烈的膨胀和收缩而使炉衬变形,可以适应于同类企业的生产要求,并具有明显的经济效益、环境效益,有较高的实用价值和推广意义。

附图说明

9.图1为化铝烘炉工艺曲线。

具体实施方式

10.一种熔锌中频炉炉衬烘炉方法,具体操作步骤如下:一、因各种原因停产停炉:停产1h以上,但是,生产设备可以送电的,必须烘炉提高炉衬温度,保证炉衬温度>650℃-700℃;停产4h以上,而且,生产设备无法送电烘炉时,待正常生产时,化铝烘炉;化铝烘炉按图1所示工艺曲线烘炉;二、冷炉启动:长时间停炉的,必须采用剔开炉衬表面的方法检查炉衬状况,在启熔前用高铝粉200-325目修补炉衬,修补厚度2-3mm;三、化铝烘炉工艺曲线操作要点:

⑴

以1.5t中频炉为例:前30分钟中频炉功率表读数为40-50kw,缓慢升温至400℃,此阶段的目的首要是排出炉衬中的水分;

⑵

然后,提升中频炉运行功率,中频炉功率表读数为80-100kw,升温至750℃-800℃,测定温度为炉墙温度,保持2小时,此阶段主要避免烘炉时炉衬耐火材料的松散和开裂;

⑶

取出烘炉钢锭,炉内加入电解铝化铝,熔化时功率旋钮调至350-380kw,待熔池出现,功率旋钮调至300kw左右,严禁超过350kw;

⑷

升温至880℃-900℃,保温30分钟出炉,准备化锌。

11.本发明熔锌中频炉炉衬烘炉方法,中频炉的炉衬烘炉烧结曲线分为三个阶段,即中频炉的烘炉阶段、炉衬半烧结阶段、炉衬完全烧结阶段,操作简单,不需要专业工人进行操作。

12.半烧结层是没有完全烧结的耐火材料,有较高的的强度和硬度,对烧结层起到支承作用,在炉衬有效期内,在原烧结层逐步被侵蚀后,半烧结层由里向外逐次转化为烧结层。松散层是没有烧结的耐火材料,在熔炼时,对炉衬膨胀起到缓冲作用,高温时烧结层膨胀时因金属液静压力作用在径向位移最大,由于松散层的缓冲作用,缓解了烧结层的剥落,炉衬寿命得到了提高。

技术特征:

1.一种熔锌中频炉炉衬烘炉方法,其特征在于具体操作步骤如下:一、因各种原因停产停炉:停产1h以上,但是,生产设备可以送电的,必须烘炉提高炉衬温度,保证炉衬温度>650℃-700℃;停产4h以上,而且,生产设备无法送电烘炉时,待正常生产时,化铝烘炉;化铝烘炉按图1所示工艺曲线烘炉;二、冷炉启动:长时间停炉的,必须采用剔开炉衬表面的方法检查炉衬状况,在启熔前用高铝粉200-325目修补炉衬,修补厚度2-3mm;三、化铝烘炉工艺曲线操作要点:

⑴

以1.5t中频炉为例:前30分钟中频炉功率表读数为40-50kw,缓慢升温至400℃,此阶段的目的首要是排出炉衬中的水分;

⑵

然后,提升中频炉运行功率,中频炉功率表读数为80-100kw,升温至750℃-800℃,测定温度为炉墙温度,保持2小时,此阶段主要避免烘炉时炉衬耐火材料的松散和开裂;

⑶

取出烘炉钢锭,炉内加入电解铝化铝,熔化时功率旋钮调至350-380kw,待熔池出现,功率旋钮调至300kw左右,严禁超过350kw;

⑷

升温至880℃-900℃,保温30分钟出炉,准备化锌。

技术总结

本发明公开了一种熔锌中频炉炉衬烘炉方法,因各种原因停产停炉1h以上,但生产设备可以送电的,必须烘炉提高炉衬温度>650℃-700℃;停产4h以上且生产设备无法送电烘炉时,待正常生产时,化铝烘炉;长时间停炉的,在启熔前用高铝粉200-325目修补炉衬,修补厚度2-3mm;本发明熔锌中频炉炉衬烘炉方法,中频炉的炉衬烘炉烧结曲线分为三个阶段,即中频炉的烘炉阶段、炉衬半烧结阶段、炉衬完全烧结阶段,操作简单,不需要专业工人进行操作。不需要专业工人进行操作。

技术研发人员:尹恩生 樊明涛 孙利斌

受保护的技术使用者:新疆八钢佳域工业材料有限公司

技术研发日:2022.01.12

技术公布日:2022/4/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1