一种用于翅片管式热交换器堵漏的内衬管及其堵漏方法与流程

本发明属于翅片管式热交换器堵漏,具体涉及一种用于核电站翅片管式热交换器堵漏的内衬管及其堵漏方法。

背景技术:

1、现有技术中对核电站翅片管式热交换器内的传热管泄漏一般采用对传热管两端使用堵头的方式进行封堵堵漏,该堵漏方式采用尼龙堵头,对泄漏传热管两端进行堵塞,以达到阻止介质从泄露传热管流出的目的。

2、上述现有的堵头堵漏方法会降低翅片管式热交换器的整体传热效率,且堵管数量有设计裕度,不得超过总传热管数的10%,一旦日常期间因为缺陷导致翅片传热管堵管数量超出设计裕度,翅片管式热交换传热效率会不满足核电站汽轮发电机的冷却要求,此外,还由于翅片式管式热交换器结构的特殊性,传热管无法抽出更换,若一列翅片管式热交换器同时因故障退出运行,会造成机组停机。

3、因此,针对上述现有技术的不足需要设计一种方便对核电站翅片管式热交换器内的传热管泄漏进行堵漏的装置及堵漏方法,以解决上述问题。

技术实现思路

1、本发明提出一种用于翅片管式热交换器堵漏的内衬管及其堵漏方法,用于解决现有传热管两端使用堵头进行传热管封堵方法易造成翅片管式热交换传热效率不满足核电站汽轮发电机的冷却要求、传热管堵管数量易超出设计裕度的技术问题。

2、本发明的技术方案:

3、一种用于翅片管式热交换器堵漏的内衬管,包括:内衬管整体为中空圆柱体结构,内衬管的外径与传热管内径间隙配合满足换热效果及通过性;所述内衬管整体插入在传热管内部。

4、所述内衬管的材质应与传热管材质相同,内衬管的外表面均匀涂覆有真空硅脂。

5、内衬管的首尾两端均与传热管两端的管板齐平。

6、传热管的内径测量值为d传,内衬管的外径测量值为d衬,内衬管的外径测量值d衬与传热管内径d传最小间隙值xmin=0.10mm,最大间隙值xmax=0.17mm。

7、一种如上所述的用于翅片管式热交换器堵漏的内衬管的堵漏方法,包括如下步骤:

8、步骤一:将翅片式管式热交换器管口原旧焊缝打磨去除,传热管的两端与管板齐平;

9、步骤二:使用除盐水对翅片式管式热交换器传热管的内壁和外壁进行冲洗;

10、步骤三:使用压缩空气对传热管进行吹干,确保传热管内外壁及管板位置干燥;

11、步骤四:将内衬管缓慢插入泄漏的传热管中;

12、步骤五:内衬管缓慢插入传热管后,使用切管机将内衬管首尾两端多余未插入到的传热管内部的内衬管切掉,以满足内衬管首尾两端与传热管两端的管板齐平;

13、步骤六:使用胀管机对内衬管首尾两端进行胀管;

14、步骤七:胀管完成后,在内衬管首尾两端的密封焊位置处采用密封焊方式对内衬管和传热管进行管口焊接;

15、步骤八:密封焊接后,对传热管进行无损检测,无损检测合格后组装翅片式管式热交换器,进行传热管侧水压试验,验证堵漏效果。

16、所述步骤二还包括:冲洗压力大于2.0mpa,单根传热管的冲洗时间大于3min;传热管冲洗完成后,目视检查传热管通光率100%。

17、所述步骤三中对传热管进行吹干的压缩空气,气压设置在小于0.5mpa。

18、步骤四中内衬管每插入泄漏的传热管穿入20mm需停下检查内衬管是否有弯曲,最终保证内衬管水平穿入插入泄漏的传热管内。

19、步骤六中胀管深度10mm~20mm。

20、所述步骤七中的密封焊位置为传热管首尾两端的内壁与内衬管外壁间隙配合处。

21、所述步骤八中传热管侧水压试验的试验压力为热交换器运行压力的1.5倍,水压试验时间大于30min后,传热管无泄漏情况,则堵漏合格。

22、本发明的有益效果:

23、本发明设计的一种用于翅片管式热交换器堵漏的内衬管及其堵漏方法与传统堵头堵漏的工艺相比,大大提高了堵漏后翅片式管式热交换器的传热效率,使用传统泄漏管堵头封堵后传热管的传热效率为0,而采用本发明设计的堵漏装置及堵漏方法其传热效率相比正常工作传热管只有小程度下降,仍能保证设备运行。

24、本发明设计的一种用于翅片管式热交换器堵漏的内衬管及其堵漏方法可以在堵管数量超出设计裕度时采用,避免了由于堵管数量超出设计裕度时核电站汽轮发电机冷源不足导致机组停机的问题。

25、本发明还可以避免传统堵头堵漏后传热管两端易产生影响区,增大漏管周围其他传热管负荷,进而可能引发漏管周围传热管泄漏。

26、通过再本发明设计的堵漏内衬管外表面刷涂真空硅脂,起到与热交换器的传热管内壁增加润滑的作用,方便进行穿管操作,另一方面,真空硅脂有良好的导热性能,可以加强传热管与内衬管的导热性。

27、本发明堵漏方法中通过采用胀管及密封焊方式加强了内衬管封堵后的密封性,同时也起到固定内衬管的作用。

技术特征:

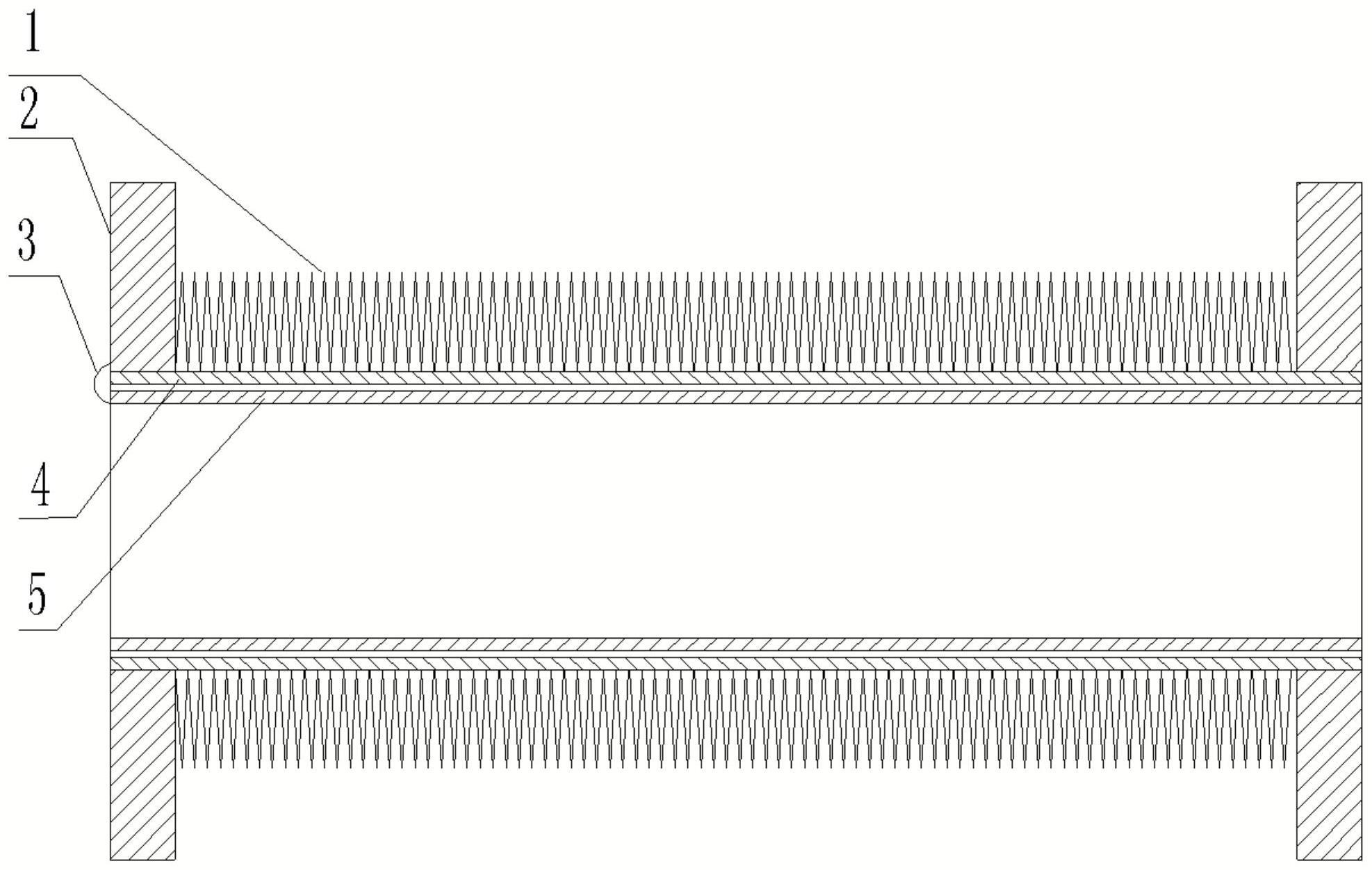

1.一种用于翅片管式热交换器堵漏的内衬管,其特征在于,包括:内衬管(5)整体为中空圆柱体结构,内衬管(5)的外径与传热管(4)内径间隙配合满足换热效果及通过性;所述内衬管(5)整体插入在传热管(4)内部。

2.根据权利要求1所述的一种用于翅片管式热交换器堵漏的内衬管,其特征在于:所述内衬管(5)的材质应与传热管(4)材质相同,内衬管(5)的外表面均匀涂覆有真空硅脂。

3.根据权利要求2所述的一种用于翅片管式热交换器堵漏的内衬管,其特征在于:内衬管(5)的首尾两端均与传热管(4)两端的管板(2)齐平。

4.根据权利要求3所述的一种用于翅片管式热交换器堵漏的内衬管,其特征在于:传热管(4)的内径测量值为d传,内衬管(5)的外径测量值为d衬,内衬管(5)的外径测量值d衬与传热管(4)内径d传最小间隙值xmin=0.10mm,最大间隙值xmax=0.17mm。

5.一种根据权利要求1至4所述的用于翅片管式热交换器堵漏的内衬管的堵漏方法,其特征在于包括如下步骤:

6.根据权利要求5所述的一种用于翅片管式热交换器堵漏的内衬管的堵漏方法,其特征在于:所述步骤二还包括:冲洗压力大于2.0mpa,单根传热管(4)的冲洗时间大于3min;传热管(4)冲洗完成后,目视检查传热管通光率100%。

7.根据权利要求5所述的种用于翅片管式热交换器堵漏的内衬管的堵漏方法,其特征在于:所述步骤三中对传热管(4)进行吹干的压缩空气,气压设置在小于0.5mpa。

8.根据权利要求5所述的种用于翅片管式热交换器堵漏的内衬管的堵漏方法,其特征在于:步骤四中内衬管(5)每插入泄漏的传热管(4)穿入20mm需停下检查内衬管(5)是否有弯曲,最终保证内衬管(5)水平穿入插入泄漏的传热管(4)内。

9.根据权利要求5所述的种用于翅片管式热交换器堵漏的内衬管的堵漏方法,其特征在于:步骤六中胀管深度10mm~20mm。

10.根据权利要求5所述的种用于翅片管式热交换器堵漏的内衬管的堵漏方法,其特征在于:所述步骤七中的密封焊位置(3)为传热管(4)首尾两端的内壁与内衬管(5)外壁间隙配合处。

11.根据权利要求5所述的种用于翅片管式热交换器堵漏的内衬管的堵漏方法,其特征在于:所述步骤八中传热管侧水压试验的试验压力为热交换器运行压力的1.5倍,水压试验时间大于30min后,传热管(4)无泄漏情况,则堵漏合格。

技术总结

本发明属于翅片管式热交换器堵漏技术领域,具体涉及一种用于核电站翅片管式热交换器堵漏的内衬管,包括:内衬管整体为中空圆柱体结构,内衬管的外径与传热管内径间隙配合;内衬管整体插入在传热管内部。用于翅片管式热交换器堵漏的内衬管的堵漏方法,包括如下步骤:步骤一:将翅片式管式热交换器管口原旧焊缝打磨去除;步骤二:除盐水对翅片式管式热交换器传热管冲洗;步骤三:压缩空气对传热管吹干;步骤四:内衬管缓慢插入泄漏的传热管中;步骤五:将内衬管首尾两端多余未插入到的传热管内部的内衬管切掉;步骤六:对内衬管首尾两端进行胀管;步骤七:对内衬管和传热管进行管口焊接;步骤八:对传热管进行无损检测、侧水压试验,验证堵漏效果。

技术研发人员:崔运佳,王运喜,詹瑜滨,王永鹏,刘永皓,张诚,俞书琪,徐嘉伟,张龙强,卓理政,韩文悦,蒋志龙,施卫华,陆炜伟

受保护的技术使用者:中核国电漳州能源有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!