一种熔炉电极控制结构及方法与流程

1.本发明属于放射性废物处理技术领域,具体涉及一种熔炉电极控制结构及方法。

背景技术:

2.玻璃固化是指将放射性废物和玻璃形成剂在1000℃或更高的温度下熔制成玻璃体的处理技术,是高放射性废液固化方法之一。玻璃固化工程的核心设备是熔炉(陶瓷电熔炉),通过电控回路对熔炉的电极对进行电学参数调节从而得到需要的炉内温度,现有的电极控制结构为“电仪控制柜-变压器-负载电极”的模式(见图1),同一回路的控制器和高压电气部件均设置在同一面机柜,安全性较差,并且采用模拟控制方式,接口众多,不利于调试运行维护。

技术实现要素:

3.本发明的目的是提供一种熔炉电极控制装置。这种装置控制部分和电气高压部分实体隔离,能够有效的保证人员安全。采用dcs模块化设计,便于多个控制回路扩展复制,也更便于运行维护。

4.为达到以上目的,本发明采用的技术方案是一种熔炉电极控制结构,其中,包括控制模块和电气模块,所述控制模块通过硬接线发送经逻辑运算处理后的调节信号给所述电气模块,所述电气模块根据所述调节信号对电压进行调节进而对熔炉的电极的电流和功率进行控制,从而实现所述熔炉的温度调节。

5.进一步,所述控制模块内设有逻辑处理单元,所述逻辑处理单元与外部的操作终端连接,所述操作终端发送电学参数设定值至所述逻辑处理单元;所述逻辑处理单元内设有逻辑运算程序,用于将所述电学参数设定值经过逻辑运算处理后转变为所述调节信号,所述调节信号为4-20ma信号,所述电学参数设定值包括电流设定值和功率设定值。

6.进一步,所述逻辑处理单元还用于接收所述电气模块的电流反馈信号和电压反馈信号。

7.进一步,

8.所述控制模块还包括i/o处理单元和控制电源模块;

9.所述逻辑处理单元提供逻辑控制程序,所述外部操作终端用于显示、操作组态控制画面,操作人员能够在所述组态控制画面上将控制回路调整为电流控制或功率控制,并能够在电流和功率允许范围内给定具体的电流设定值或功率设定值,也能够选择根据所述组态控制程序给定的电流设定值或功率设定值对所述熔炉进行升温或降温。

10.进一步,所述电气模块根据所述调节信号,向与所述熔炉相连的变压器输出电流以及与所述调节信号相对应的调制电压,所述调制电压是根据所述电气模块内的已设定好的设定值-电压曲线调节后的电压,也就是在4-20ma设定值输入的情况下,所述电气模块输出对应范围0-400v ac的电压曲线。

11.进一步,所述变压器根据所述电气模块输出的所述调制电压和所述电流进行变压

以及电流调节,实现对所述电极的功率和电流进行控制,进而实现所述熔炉的温度调节。

12.进一步,所述电气模块内设置电源开关及保护设备和电压调制设备,外接动力电源,所述电压调制设备接收所述电学参数设定值后根据所述设定值-电压曲线输出所述调制电压给所述变压器,所述变压器经过变比调节后送给所述电极,同时所述电气模块反馈所述电流反馈信号和所述电压反馈信号给所述逻辑处理单元。

13.进一步,所述动力电源为380v ac源输入的三相交流电,取u和v两相经过所述电源开关及保护设备后送给所述电压调制设备,所述电压调制设备采用电压的平方控制,根据所述调节信号的变化来控制所述电压调制设备的晶闸管的导通角,从而输出不同的电压值给下游的所述变压器,经过所述变压器变压之后送给所述电极。

14.进一步,所述控制模块、所述电气模块、所述变压器和所述熔炉之间均通过硬接线连接。

15.本发明还提供了用于如上所述的一种熔炉电极控制结构的一种熔炉电极控制方法,包括如下步骤:

16.步骤s1,从所述操作终端给定所述电学参数设定值送往所述控制模块,所述控制模块同时接收下游所述电气模块的所述电流反馈信号和所述电压反馈信号,经过逻辑运算后输出所述调节信号给所述电气模块,所述调节信号是所述电学参数设定值经过所述逻辑处理单元中的逻辑运算处理后得到,所述电学参数设定值包括电流设定值和功率设定值;

17.步骤s2,所述电气模块接收所述调节信号后根据所述设定值-电压曲线输出所述调制电压给所述变压器;

18.步骤s3,所述变压器根据所述电气模块输出的电流和所述调制电压进行变压、电流调节,实现对所述熔炉的所述电极的功率和电流控制,实现所述熔炉的温度调节。

19.本发明的有益效果在于:

20.本发明采用控制、电气分开设计,可以避免控制人员在检修作业时接触高电压造成的人员触电伤害风险。同时采用数字化设计,可以降低生产成本,降低维修成本;

21.通过控制系统和电气调节的结合,网络与硬接线组成的控制装置,能够实现针对电极5的电流和功率的双重控制,电流控制可达0-1000a,功率控制可至0-120kw,能够有效的满足电极5的加热需要。

附图说明

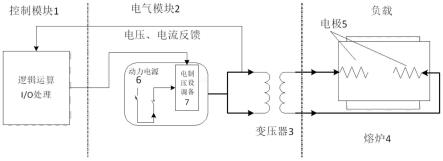

22.图1是本发明背景技术中所述的现有的熔炉电极控制结构的示意图;

23.图2是本发明具体实施方式中所述的一种熔炉电极控制结构的示意图;

24.图3是本发明具体实施方式中所述的逻辑处理单元所采用的组态控制程序的流程图;

25.图2中:1-控制模块,2-电气模块,3-变压器,4-熔炉,5-电极,6-动力电源,7-电压调制设备。

具体实施方式

26.下面结合附图和实施例对本发明作进一步描述。

27.本发明提供的一种熔炉电极控制结构(见图2),其中,包括控制模块1和电气模块2

和配套附件(控制模块1为控制部分,电气模块2为电气部分,电气部分和控制部分分开设置,熔炉4为负载),控制模块1通过硬接线发送经逻辑运算处理后的调节信号给电气模块2,电气模块2根据调节信号对电压进行调节进而对熔炉4的电极5的电流和功率进行控制,从而实现熔炉4的温度调节。

28.控制模块1内设有逻辑处理单元,逻辑处理单元与外部的操作终端连接,操作终端发送电学参数设定值至逻辑处理单元,逻辑处理单元内设有逻辑运算程序,用于将电学参数设定值经过逻辑运算处理后转变为调节信号,调节信号为4-20ma信号(输出给电气模块2),电学参数设定值包括电流设定值和功率设定值。

29.逻辑处理单元还用于接收电气模块2的电流反馈信号和电压反馈信号。

30.控制模块1还包括i/o处理单元和控制电源模块;控制模块1通过i/o处理单元发送经逻辑运算处理后的调节信号给电气模块2;

31.逻辑处理单元提供逻辑控制程序(见图3),外部操作终端用于显示、操作组态控制画面,操作人员能够在组态控制画面上将控制回路调整为电流控制或功率控制,并能够在电流和功率允许范围内给定具体的电流设定值或功率设定值,也能够选择根据组态控制程序给定的电流设定值或功率设定值对熔炉4进行升温或降温。

32.电气模块2根据调节信号,向与熔炉4相连的变压器3输出电流以及与调节信号相对应的调制电压,调制电压是根据电气模块2内的已设定好的设定值-电压曲线调节后的电压,也就是在4-20ma设定值输入的情况下,电气模块2输出对应范围0-400v ac的电压曲线。

33.变压器3根据电气模块2输出的调制电压和电流进行变压以及电流调节,实现对电极5的功率和电流进行控制,进而实现熔炉4的温度调节。

34.电气模块2内设置电源开关及保护设备和电压调制设备7,外接动力电源6,电压调制设备7接收电学参数设定值后根据已设定好的设定值-电压曲线输出调制电压给变压器3,变压器3经过变比调节后送给电极5,同时电气模块2反馈电流反馈信号和电压反馈信号(电学信号)给逻辑处理单元。

35.动力电源6为380vac源输入的三相交流电,取u和v两相经过电源开关及保护设备后送给电压调制设备7,电压调制设备7采用电压的平方控制,根据调节信号(4-20ma信号)的变化来控制电压调制设备7的晶闸管的导通角,从而使其输出不同的电压值给下游的变压器3,经过变压器3变压之后送给电极5。

36.控制模块1、电气模块2、变压器3和熔炉4之间均通过硬接线连接。

37.本发明还提供了用于如上所述的一种熔炉电极控制结构的一种熔炉电极控制方法,包括如下步骤:

38.步骤s1,从操作终端给定电学参数设定值送往控制模块1,控制模块1同时接收下游电气模块2的电流反馈信号和电压反馈信号,经过逻辑运算后输出调节信号给电气模块2(即下游电气部分),调节信号是电学参数设定值经过逻辑处理单元中的逻辑运算处理后得到,电学参数设定值包括电流设定值和功率设定值;

39.步骤s2,电气模块2接收调节信号后根据设定值-电压曲线输出调制电压(即调节后的电压)给变压器3;

40.步骤s3,变压器3根据电气模块2输出的电流和调制电压进行变压、电流调节,实现对熔炉4的电极5的功率和电流控制,实现熔炉4的温度调节。

41.本发明所述的装置并不限于具体实施方式中所述的实施例,本领域技术人员根据本发明的技术方案得出其他的实施方式,同样属于本发明的技术创新范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1