一种冶金渣显热回收方法及系统与流程

本发明属于冶金渣余热回收能源利用,特别涉及一种冶金渣显热回收方法及系统。

背景技术:

1、冶金渣是钢铁生产过程中的副产物,蕴含大量显热,属于高品质余热资源。目前对冶金渣基本实现了回收利用,采取的处理工艺主要是将液态冶金渣经过水淬急冷,而后用作生产水泥的原料。但该种回收方法对大量显热基本未进行有效的回收利用,仅有少部分回收后用作供暖等,这是巨大的能源浪费,而且水淬法还存在耗水量大、污染环境等问题,这与当前低碳环保的发展方向相悖。由于水淬工艺存在根本缺陷,基于冶金渣显热回收利用及低碳环保需要,国内外进行了大量关于冶金渣干式粒化的工艺研究,如风淬法、转鼓法和离心法等,但都未实现工业化应用。

2、公开号为cn104946826a的专利提出了一种冶金渣余热回收设备及方法,该设备包括粒化初冷系统模块、移动床换热系统模块,粒化初冷系统模块包括冶金渣槽、漏斗给料器、粒化轮、雾化器、粒化初冷箱体,移动床换热系统模块包括储渣仓、移动床换热器、排渣轮;高温熔融态冶金渣经过冶金渣槽,由漏斗给料器自上而下向粒化轮给料,粒化轮将熔融态冶金渣击碎并沿切线方向飞出,冶金渣在飞行过程中与雾化器提供的冷却水雾接触并发生水淬而产生表面固化的冶金渣颗粒和水蒸汽,冶金渣颗粒进入储渣仓,水蒸汽排出;储渣仓中的冶金渣颗粒持续供应给移动床换热器,移动床换热器具有壳体和管道,冶金渣颗粒在壳体内从上至下运动,管道在壳体内且管道内从下至上通水。该专利通过粒化初冷系统模块将高温熔融态冶金渣冷却固化成具有一定硬度的冶金渣颗粒并初步冷却,再通过移动床换热系统模块的逆流水冷却取热利用后排出,因此能够实现回收利用冶金渣余热资源,但该方法中需要涉及到多种设备且操作繁杂,工艺流程长,热损失大,热回收效率低,无除尘装置和破碎装置,会增加系统设备故障率,且需消耗水资源。

3、公开号为cn110819746a公开了一种熔融冶金渣的热能回收利用方法及装置,通过设计分散板对熔融冶金渣进行分散,提升熔融冶金渣与粒化气流的接触面积,提升熔融冶金渣粒化速度,实现冶金渣迅速粒化形成玻璃体,同时,通过设计对加热炉加热实现加热炉在冶金过程中对物料进行预加热工艺、再汽轮发电机组加热,实现热能产电,使得熔融冶金渣余热回收与应用的方法和装置,实现高品质、低成本地回收冶金渣的余热,此外,通过第一滤板、第二滤板和水箱内的水相互配合,使得熔融冶金渣余热回收与应用的方法和装置实现排出的气体低温、无尘、无有害气体,实现了无污染空气排出,节能环保。但该方法中需要对物料进行预加热、加热等工艺,且需消耗水资源,会造成较大的能源浪费。

4、因此,提出一种工艺流程简单、热回收效率高,且更加环保的冶金渣显热回收方法和装置尤为重要。

技术实现思路

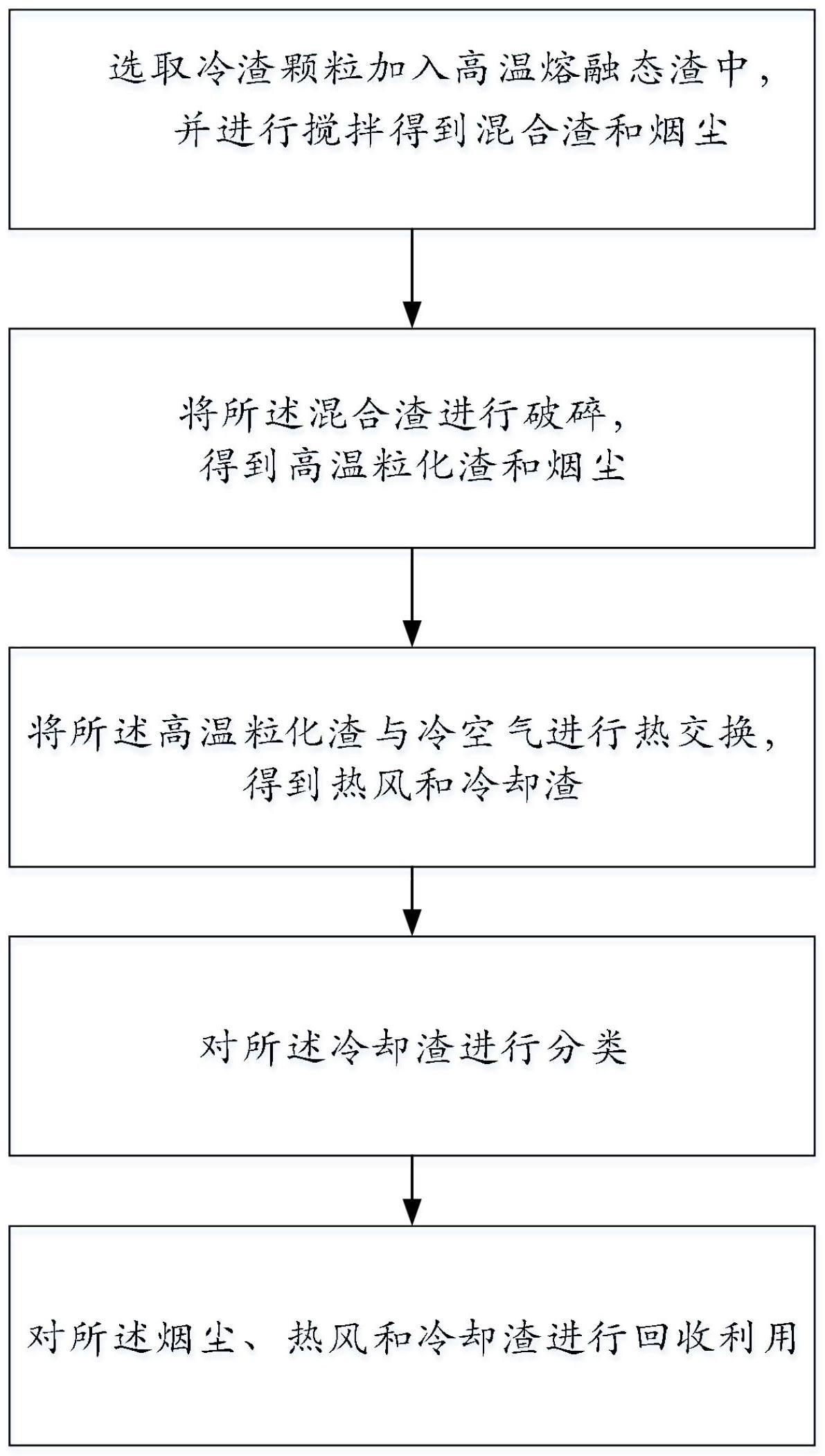

1、针对上述问题,一方面本发明提出了一种冶金渣显热回收方法,所述回收方法包括以下步骤:

2、选取冷渣颗粒加入高温熔融态渣中,并进行搅拌得到固化的混合渣和烟尘;

3、将所述混合渣进行破碎,得到高温粒化渣和烟尘;

4、将所述高温粒化渣与冷空气进行热交换,得到热风和冷却渣;

5、对所述冷却渣进行分类;

6、对所述烟尘、热风和分类后的冷却渣进行回收利用。

7、进一步地,在选取冷渣颗粒加入高温熔融态渣内之前,收集高温熔融态渣并将收集后的高温熔融冶金渣运输到混渣车间。

8、进一步地,将所述高温粒化渣进行热交换包括以下步骤:

9、将所述高温粒化渣倒入热交换装置的过程中从下部鼓吹冷空气;

10、所述冷空气与下降的高温粒化渣进行热交换,得到热风和冷却渣。

11、进一步地,对所述烟尘、热风进行回收利用包括以下步骤:

12、将所述烟尘和热风送往除尘设备进行除尘处理;

13、将除尘处理后的烟尘和热风送往余热锅炉进行回收利用。

14、进一步地,将所述冷却渣进行回收利用包括以下步骤:

15、所述分类后的冷却渣包括冷渣颗粒和剩余冷渣颗粒;

16、将所述冷渣颗粒用于处理高温熔融态渣,所述剩余冷渣颗粒留作备用。

17、另一方面本发明提出了一种冶金渣显热回收系统,所述回收系统包括:搅拌装置、破碎装置、热交换装置和回收装置;

18、其中,

19、搅拌装置,用于将选取的冷渣颗粒加入高温熔融态渣中,并进行搅拌后得到固化的混合渣和烟尘;

20、破碎装置,用于将所述混合渣进行破碎,得到高温粒化渣和烟尘;

21、热交换装置,用于为所述高温粒化渣和冷空气热交换提供场所,得到热风和冷却渣;

22、回收装置,用于对所述烟尘、热风和冷却渣进行回收利用。

23、进一步地,所述搅拌装置为机械搅拌装置,用于辅助所述高温熔融态渣进行消液固化。

24、进一步地,所述热交换装置包括配套使用的鼓风机,所述鼓风机用于向热交换装置内部鼓吹冷空气,所述冷空气与下降的高温粒化渣进行热交换,得到热风和冷却渣。

25、进一步地,所述回收系统还包括除尘装置,所述除尘装置用于将所述搅拌装置和破碎装置中产生的烟尘,以及所述热交换装置中产生的热风进行除尘处理。

26、进一步地,所述回收装置包括余热锅炉,所述余热锅炉用于将除尘装置处理后的烟尘和/或热风进行回收利用。

27、本发明的有益效果:

28、本发明利用冷却的冶金渣颗粒使熔渣粒化,以冷空气为介质与冶金渣进行热交换,不消耗水或其他能源,不产生环境污染物,可以以及其简单的方式和装置即可实现冶金渣显热回收利用。

29、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

技术特征:

1.一种冶金渣显热回收方法,其特征在于,所述回收方法包括以下步骤:

2.根据权利要求1所述的冶金渣显热回收方法,其特征在于,所述回收方法还包括:

3.根据权利要求1所述的冶金渣显热回收方法,其特征在于,

4.根据权利要求1-3任一项所述的冶金渣显热回收方法,其特征在于,

5.根据权利要求1-3任一项所述的冶金渣显热回收方法,其特征在于,

6.一种冶金渣显热回收系统,其特征在于,所述回收系统包括:搅拌装置(3)、破碎装置(4)、热交换装置(5)和回收装置;

7.根据权利要求6所述的冶金渣显热回收系统,其特征在于,

8.根据权利要求6所述的冶金渣显热回收系统,其特征在于,

9.根据权利要求6-8任一项所述的冶金渣显热回收系统,其特征在于,

10.根据权利要求9任一项所述的冶金渣显热回收系统,其特征在于,

技术总结

本发明属于冶金渣余热回收能源利用技术领域,特别涉及一种冶金渣显热回收方法及系统,所述方法包括以下步骤:选取冷渣颗粒加入高温熔融态渣中,并进行搅拌得到固化的混合渣和烟尘;将所述混合渣进行破碎,得到高温粒化渣和烟尘;将所述高温粒化渣与冷空气进行热交换,得到热风和冷却渣;对所述冷却渣进行分类;对所述烟尘、热风和分类后的冷却渣进行回收利用。本发明利用冷却的冷渣颗粒使熔渣粒化,以冷空气为介质与冶金渣进行热交换,不消耗水或其他能源,不产生环境污染物,可以以及其简单的方式和装置即可实现冶金渣显热回收利用。

技术研发人员:周敏,黄云,芦淑芳,干显,王建明,黄楚

受保护的技术使用者:攀钢集团西昌钢钒有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!