一种托盘式载体风干炉及风干方法与流程

本发明涉及风干炉,尤其涉及一种托盘式载体风干炉及风干方法。

背景技术:

1、相比传统的载体烘干炉,托盘式载体风干炉的烘干效率更快,其提高效率的机理是加快通过载体的风速,靠风机在托盘底部把热风从顶部通过载体抽下来。

2、托盘式载体风干连续生产线,一般制作为网带式结构,载体放置在网带上,在输送过程中,热风从载体上端穿至下端,由此来烘干载体内部水分,因为载体是圆柱形,机械手在网带上摆放不能实现铺满状态,且载体为蜂窝状结构,热风更容易从载体与载体之间的间隙穿过,如图1为载体摆放在网带上示意图,造成极大的浪费,且载体烘干时间较长,烘干效率低。

技术实现思路

1、本发明提供了一种托盘式载体风干炉,可以解决现有载体风干炉能耗浪费、效率低的问题。

2、本发明解决上述技术问题采用的技术方案为:

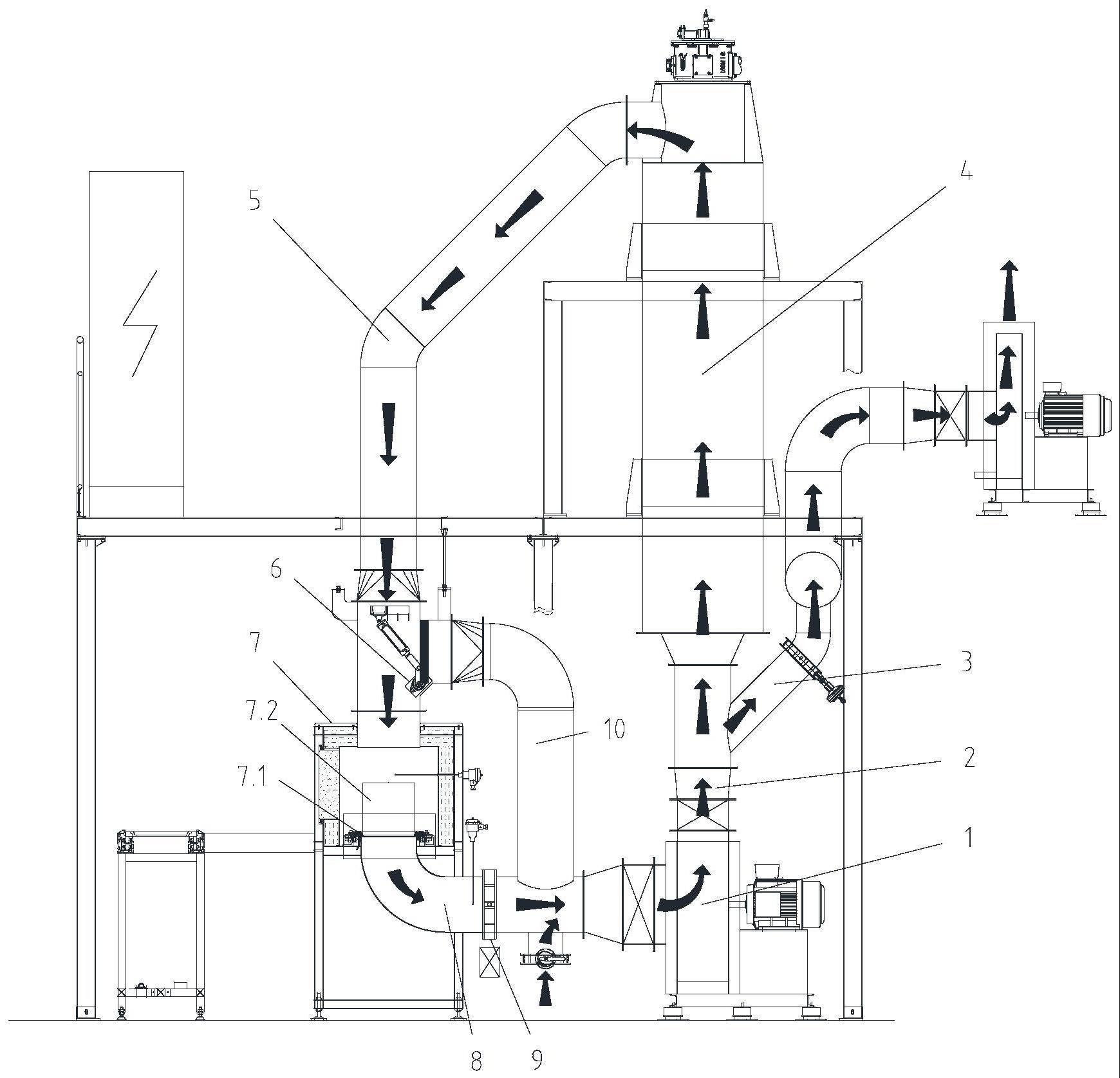

3、一种托盘式载体风干炉,包括循环风机、加热室和炉体,所述循环风机的出风口与所述加热室的进风口之间设有第一管道,所述加热室的出风口与所述炉体的进风口之间设有第二管道,所述炉体的出风口与所述循环风机的进风口之间设有第三管道,其特征在于,于所述炉体内且位于第二管道的管口处设有托盘,所述托盘的上端放置载体,下端通过气囊组件连接所述第三管道,所述炉体与所述加热室之间设有排湿机构,通过排湿管道与所述第一管道连通;

4、还包括翻转阀、旁通管和气动阀;所述旁通管的一端与所述第二管道连接,连接处为第一交汇处,所述旁通管的另一端与所述第三管道连接,连接处为第二交汇处,所述翻转阀设置在第二管道内且位于所述第一交汇处的前端,所述第三管道上且位于所述炉体的出风口与所述第二交汇处之间设有所述气动阀。

5、作为本发明的进一步优选,所述托盘内设有尺寸与所述第三管道相适配的连接板,所述连接板上设有多个用于支撑所述载体的齿形突出部。

6、作为本发明的进一步优选,所述托盘的材质为铝合金,表面采用阳极氧化处理。

7、作为本发明的进一步优选,所述气囊组件包括气囊和二位三通阀;所述托盘的底部且位于所述第三管道的外侧设有所述气囊,所述气囊连接所述二位三通阀。

8、作为本发明的进一步优选,所述翻转阀包括阀体、阀杆和阀板,所述阀体固定在所述第一交汇处的下端,所述阀杆的一端固定在所述第二管道内,另一端穿过所述阀体与所述阀板连接,所述阀杆转动带动所述阀板上下翻转。

9、作为本发明的进一步优选,所述旁通管的管道直径与所述第二管道的直径一致,所述阀板的尺寸与所述旁通管、所述第二管道相适配。

10、作为本发明的进一步优选,所述第一交汇处的下端具有安装面,所述安装面为斜向设置的平面,所述阀体的底部贴合设置在所述安装面上。

11、一种托盘式载体风干炉的风干方法,包括如下几个步骤:

12、s1.托盘连同载体被伺服模组推至炉体内,气囊通过二位三通阀冲入压缩空气,气囊的顶部突出并嵌入至托盘内,此时炉体的炉门已关闭到位,气动阀处于开启状态,翻转阀向上翻转至第一交汇处,热风通过第二管道进入炉体内,并从载体上穿过,对载体进行风干;

13、s2.第三管道上设置鲜风管补充新鲜空气作为水蒸气的承载体,在循环风机内充分混合后,一部分通过排湿管道排出,其余通过加热室加热至设定温度后进入下一次循环;

14、s3.载体再完成风干后,气囊通过二位三通阀放气,气囊顶部与托盘脱离,此时炉体的炉门打开,托盘连同载体被伺服模组推离炉体,气动阀处于关闭状态,翻转阀向下翻转,热风进入旁通管内保温;

15、s4.下一个载体连同托盘推至炉体内,重复步骤s1-s3,对下一个载体进行风干处理。

16、作为本发明的进一步优选,所述s3中,所述气囊在放气状态时与所述托盘之间距离3-4mm。

17、上述技术方案具有如下优点或者有益效果:

18、1、循环风机的吸风口连至托盘底部,托盘顶部的热风强制通过载体,在较小的风量下热风可实现每秒数十次穿过载体,对载体进行烘干,大大提高烘干效率,减少烘干时间。热风在循环风机内混合后,一部分承载水蒸气通过排湿管道排出,另一部分进入加热室进行下一次循环,该结构有效提高热风的利用率,节能降耗。

19、2、当炉门启闭时,管道内的循环热风通过翻转阀和气动阀切换至旁通管内进行保温,气动阀的切换时间短,可以保证节拍时间,循环风机的频率也无需调整,避免循环风机升频、降频影响节拍时间,加热输出稳定。炉门启闭时炉膛内无循环风通过,启闭灵活,温度波动小。

20、3、通过气囊与托盘连接,气囊充气状态时顶部突出并嵌入至托盘内,形成密封结构,气囊放气状态时脱离托盘,方便托盘流转。该连接结构简单,操作方便,避免炉体内的热风从第三管道与托盘的间隙中流出,提高热风利用率。

21、4、连接板上设有多个用于支撑载体的齿形突出部,保证强度的情况下尽可能减小托盘与载体平面结合面积,使载体周边也能快速脱水。

技术特征:

1.一种托盘式载体风干炉,包括循环风机、加热室和炉体,所述循环风机的出风口与所述加热室的进风口之间设有第一管道,所述加热室的出风口与所述炉体的进风口之间设有第二管道,所述炉体的出风口与所述循环风机的进风口之间设有第三管道,其特征在于,于所述炉体内且位于第二管道的管口处设有托盘,所述托盘的上端放置载体,下端通过气囊组件连接所述第三管道,所述炉体与所述加热室之间设有排湿机构,通过排湿管道与所述第一管道连通;

2.根据权利要求1所述的一种托盘式载体风干炉,其特征在于,所述托盘内设有尺寸与所述第三管道相适配的连接板,所述连接板上设有多个用于支撑所述载体的齿形突出部。

3.根据权利要求2所述的一种托盘式载体风干炉,其特征在于,所述托盘的材质为铝合金,表面采用阳极氧化处理。

4.根据权利要求1所述的一种托盘式载体风干炉,其特征在于,所述气囊组件包括气囊和二位三通阀;所述托盘的底部且位于所述第三管道的外侧设有所述气囊,所述气囊连接所述二位三通阀。

5.根据权利要求1所述的一种托盘式载体风干炉,其特征在于,所述翻转阀包括阀体、阀杆和阀板,所述阀体固定在所述第一交汇处的下端,所述阀杆的一端固定在所述第二管道内,另一端穿过所述阀体与所述阀板连接,所述阀杆转动带动所述阀板上下翻转。

6.根据权利要求5所述的一种托盘式载体风干炉,其特征在于,所述旁通管的管道直径与所述第二管道的直径一致,所述阀板的尺寸与所述旁通管、所述第二管道相适配。

7.根据权利要求6所述的一种托盘式载体风干炉,其特征在于,所述第一交汇处的下端具有安装面,所述安装面为斜向设置的平面,所述阀体的底部贴合设置在所述安装面上。

8.一种托盘式载体风干炉的风干方法,如权利要求1-7任意所述的一种托盘式载体风干炉,其特征在于,包括如下几个步骤:

9.根据权利要求8所述的一种托盘式载体风干炉的风干方法,其特征在于,所述s3中,所述气囊在放气状态时与所述托盘之间距离3-4mm。

技术总结

本发明提供了一种托盘式载体风干炉及风干方法,循环风机的出风口与加热室的进风口之间设有第一管道,加热室的出风口与炉体的进风口之间设有第二管道,炉体的出风口与循环风机的进风口之间设有第三管道,在炉体内且位于第二管道的管口处设有托盘,下端通过气囊组件连接第三管道。循环风机的吸风口连至托盘底部,托盘顶部的热风强制通过载体,在较小的风量下热风可实现每秒数十次穿过载体,对载体进行烘干,大大提高烘干效率,减少烘干时间。热风在循环风机内混合后,一部分承载水蒸气通过排湿管道排出,另一部分进入加热室进行下一次循环,该结构有效提高热风的利用率,节能降耗。

技术研发人员:陶玮,许志丹,田运周

受保护的技术使用者:南京年达智能装备科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!