焦化厂VOC气体回收余热装置的制作方法

焦化厂voc气体回收余热装置

技术领域

1.本实用新型属于焦化厂废气处理技术,具体地说,本实用新型涉及一种焦化厂voc气体回收余热装置。

背景技术:

2.焦化行业vocs(volatile organic compounds)来源非常广泛、种类众多、毒性大,对环境产生严重污染。常见的挥发性气体有焦油气、氨气、氰化氢、硫化氢、非甲烷总烃等。这些污染物遍布整个生产工段,且不同工段特征污染物组分、浓度和排放温度均有所差异,因此整个炼焦行业vocs排放有下面几个特点:排放节点多、差异大、组分复杂、异味重、回收价值低等。

3.vocs治理技术常见的有:热破坏法、吸附法、生物处理法、氧化法、冷凝回收法等。随着《炼焦化学工业污染物排放标准》的正式颁布,之前使用的技术难以满足现有的高标准要求,目前焦化企业应用较多的是vocs回焦炉燃烧,处理效果良好但是这种方法会有燃烧效率低、整体运行成本高且对炼焦有干扰,影响生产的正常运行。

4.根据《焦化行业挥发性有机物治理实用手册》,需要从源头削减、过程控末端治理等方面进行着手,对于整体的vocs治理有指导作用。本实用新型涉及到的vocs气体,可以将收集到的废气引入负压管道,引入煤气负压管道混配到煤气中,利用完整的煤气净化工艺对尾气进行净化;者采用燃烧、吸收+吸附等工艺。

5.公开号为cn109173678a的专利文献公开了一种焦化厂vocs尾气处理方法及装置,该发明讲述了一种vocs经过处理后进入焦炉燃烧处理的方法。气体预处理包括去除酸、碱、焦油、萘等成分,冷凝从各个工段收集到的气体,以减少进入焦炉的萘、焦油等物质,气体最终连同空气进入焦炉废气开闭器内,进行燃烧处理。但此种voc尾气处理方法并没有对vocs尾气进行处理或预热后再进入焦炉燃烧。

技术实现要素:

6.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提供一种焦化厂voc气体回收余热装置,目的是节约炼焦耗热量。

7.为了实现上述目的,本实用新型采取的技术方案为:焦化厂voc气体回收余热装置,包括预处理系统和与预处理系统连接的换热除尘器,换热除尘器上设置让voc气体进入的进气管和让voc气体排出的出气管,换热除尘器内的换热器管程位于进气管的下方且位于出气管的上方。

8.所述预处理系统包括酸洗塔、与酸洗塔连接的碱洗塔和与碱洗塔连接的增压风机。

9.所述换热除尘器内设置与所述出气管的进气口连接的集气罩,集气罩为锥形结构。

10.所述换热除尘器内设置喷头,喷头位于所述进气管和所述换热器管程之间。

11.进入所述换热器管程内的蒸汽凝结水的温度达到100℃以上。

12.所述增压风机采用变频防爆电机。

13.所述换热除尘器通过水封式阻火器与所述预处理系统连接。

14.所述换热除尘器与机械式阻火器连接,换热除尘器位于机械式阻火器和所述预处理系统之间。

15.本实用新型的焦化厂voc气体回收余热装置,使用蒸汽凝结水加热进焦炉燃烧的voc气体,提高气体进入焦炉的温度,可回收利用蒸汽冷凝水的热量,节约炼焦所需要的热量。

附图说明

16.本说明书包括以下附图,所示内容分别是:

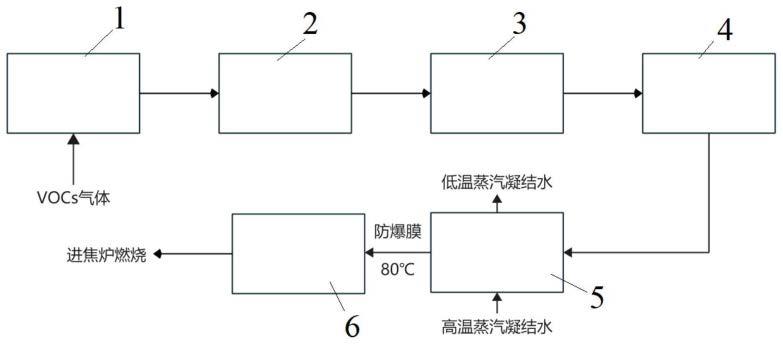

17.图1是本实用新型焦化厂voc气体回收余热装置的结构示意图;

18.图2是换热除尘器的结构示意图;

19.图中标记为:1、酸洗塔;2、碱洗塔;3、增压风机;4、水封式阻火器;5、换热除尘器;6、焦炉开闭器;7、进气管;8、出气管;9、排空管;10、喷头;11、集气罩;12、清扫用人孔。

具体实施方式

20.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

21.如图1和图2所示,本实用新型提供了一种焦化厂voc气体回收余热装置,包括预处理系统和与预处理系统连接的换热除尘器5,换热除尘器5上设置让voc气体进入的进气管7和让voc气体排出的出气管8,换热除尘器5内的换热器管程位于进气管7的下方且位于出气管8的上方。

22.具体地说,如图1所示,预处理系统包括酸洗塔1、与酸洗塔1连接的碱洗塔2和与碱洗塔2连接的增压风机3。通过收集来自动力分厂废气、脱硫工段、硫铵工段、提盐工段、油库工段废气等vocs气体,经过酸洗、碱洗等预处理工序后汇合经过增压风机3的增压后进入换热除尘器5,增压风机3增压后的vocs气体的压力为1-20kpa。经过酸洗、碱洗等预处理的vocs气体从换热器顶端的进气管7进入换热器管程的列管内,从位于换热除尘器5侧下部的出气管8出去,换热器管程内进入蒸汽冷凝水,蒸汽冷凝水的流向是下进上出,换热器管程的下端设置进水管,换热器管程的上端设置出水管,这样流经换热器管程的vocs气体与蒸汽凝结水逆流换热,同时vocs气体中各种杂质会沉淀下来,并可以从设于换热除尘器5底部的排空管9及手孔排出,不会进入焦炉中,减少对焦炉的影响,通过这种方法,可以将vocs气体温度加热到80~90℃。

23.如图2所示,换热除尘器5内设置与出气管8的进气口连接的集气罩11,集气罩11为锥形结构。集气罩11具有一个大径端和一个小径端,集气罩11的大径端的直径大于小径端的直径,集气罩11的大径端位于小径端的下方,集气罩11的小径端与出气管8的进气口连接。通过设置倒锥斗形的集气罩11,有利于减少外送气流的扰动,使粉尘可以得到较好的沉降,vocs气体中含有的固体颗粒尽可能沉积在换热器下锥斗内,不会带出至焦炉开闭器6乃

至焦炉蓄热室格子砖内。

24.如图2所示,换热除尘器5内设置喷头10,喷头10位于进气管7和换热器管程之间。喷头10与位于换热除尘器5外部的供液系统连接,供液系统向喷头10提供清扫液,喷头10将清扫液喷向下方的换热器管程,可以在换热器管道内壁堵塞时进行清洗或定期对换热器管道内壁进行清洗以防管道堵塞。

25.如图2所示,换热除尘器5的底部设置清扫用人孔12,在内部积灰较多时也可以通人工进行清灰。

26.换热除尘器5所采用的蒸汽凝结水优先采用未经过低压闪蒸的蒸汽凝结水,即利用中压蒸汽的闪蒸装置,如闪蒸压力为0.5-0.7mpa的闪蒸罐,其自压所压出的蒸汽凝结水温度可达到150℃以上,具有较高的热焓,且可利用该蒸汽凝结水的自压以克服输送管道的阻力。利用进、出换热器的蒸汽凝结水温度显示,通过控制阀门,使进入换热器的蒸汽凝结水温度达到130℃以上,以减少换热面积,提升换热效率。

27.如图2所示,换热除尘器5的底部设置排空管9,排空管9位于出气管8的下方,排空管9上设置阀门组,该阀门组最好设置为双阀,以确保安全可靠并有利于检修清扫排灰。作为优化的方案,也可以将双阀设置成自动,实现自动排灰。

28.如图1和图2所示,出气管8与焦炉开闭器6连接,出气管8与焦炉开闭器6之间设置防爆膜或者安全阀,vocs气体经过换热除尘器5到焦炉管道设置防爆膜或者安全阀,防止焦炉回火引起爆炸。vocs气体经过换热器后至焦炉开闭器6前的管道均需要进行保温。

29.作为优选的,增压风机3采用变频防爆电机,换热器后管道设置在线vocs气体压力表,风机与气体压力表联锁,当出现换热器后vocs气体压力超过10-20kpa,则风机减少转速,降低送气量,当vocs气体压力超过20kpa时,风机停机,机前放散打开,放散气体经由活性炭净化装置处理后直接外排。确保焦炉系统及vocs装置的运行安全。

30.如图1和图2所示,换热除尘器5通过水封式阻火器4与预处理系统连接,增压风机3的出气口与水封式阻火器4的进气口连接。水封式阻火器4的出气口与进气管7的进气口连接,换热除尘器5设于水封式阻火器4之后,以防止经过本装置换热后,再经过水封时,又会重新吸收水分,降低温度。

31.作为变形实施方案,换热除尘器与机械式阻火器连接,换热除尘器位于机械式阻火器和预处理系统之间。增压风机的出气口与进气管的进气口连接,出气管与机械式阻火器连接,机械式阻火器与焦炉开闭器连接。换热除尘器置于阻火器之前,因为本换热装置具有一定的除杂质颗粒的功能,不容易使后续的管道设备(如阻火器)堵塞,故推荐采用机械式阻火器置于本换热装置之后,作为优化组合。

32.以上结合附图对本实用新型进行了示例性描述。显然,本实用新型具体实现并不受上述方式的限制。只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1