一种内热式连续回转加热装置的制作方法

本技术涉及工业炉窑设备,尤其涉及一种内热式连续回转加热装置。

背景技术:

1、目前常规回转窑加热方式有两种:1)间接加热----外热式;2)直接加热--内部采用耐火材料砌筑内衬,火焰加热。

2、1)间接加热----外热式,就是在回转筒的外部进行加热,通过管壁将热量传递给筒内的物料,由于大产量的筒体只能采用耐热钢材质,受限原因如下:首先由于壳体为耐热钢加热温度受到极大限制很难达到1200℃以上,需要高温解热的工艺就无法实现;特别是碳材料加热到1000℃以上时耐热钢筒体渗碳严重,寿命大大缩短,另外电池负极碳材料严禁铁素污染,而用耐热钢筒体就会造成铁素污染,也是需要禁止的加热方式;

3、2)直接加热—火焰加热,需要加热的材料,能够在火焰中氧化或能够燃烧的特别是附加值较高的材料就没有办法在这种回转窑中进行加热,比如碳材料的包覆及石墨的包覆炭化或近终型负极材料的高温处理。

4、申请号为201410773125.8的专利文件公开了一种“电加热连续内热式高温回转炉窑”,该炉窑是通过石墨管自发热,可以在300~2000℃连续使用。但该石墨管的供电加热方式是在石墨外部缠绕感应加热线圈,利用感应加热,感应线圈会因涡流产生热量损失,这些产生的热量要被冷却介质带走,否则感应线圈就会烧坏,降低了电能利用率。

技术实现思路

1、本实用新型的目的是提供一种内热式连续回转加热装置,本实用新型的自热式回转装置炉温可高、可低,从几百度到上千度(2000℃以上)可以实现连续调节,被加热物料既可以是粉料也可以是颗粒料,炉内通入保护气体,呈微正压或微负压,由于能够隔绝空气特别适用于碳素材料的包覆、低温碳化、高温碳化也可以实现其它物料的加热处理。

2、为了达到上述目的,本实用新型采用以下技术方案实现:

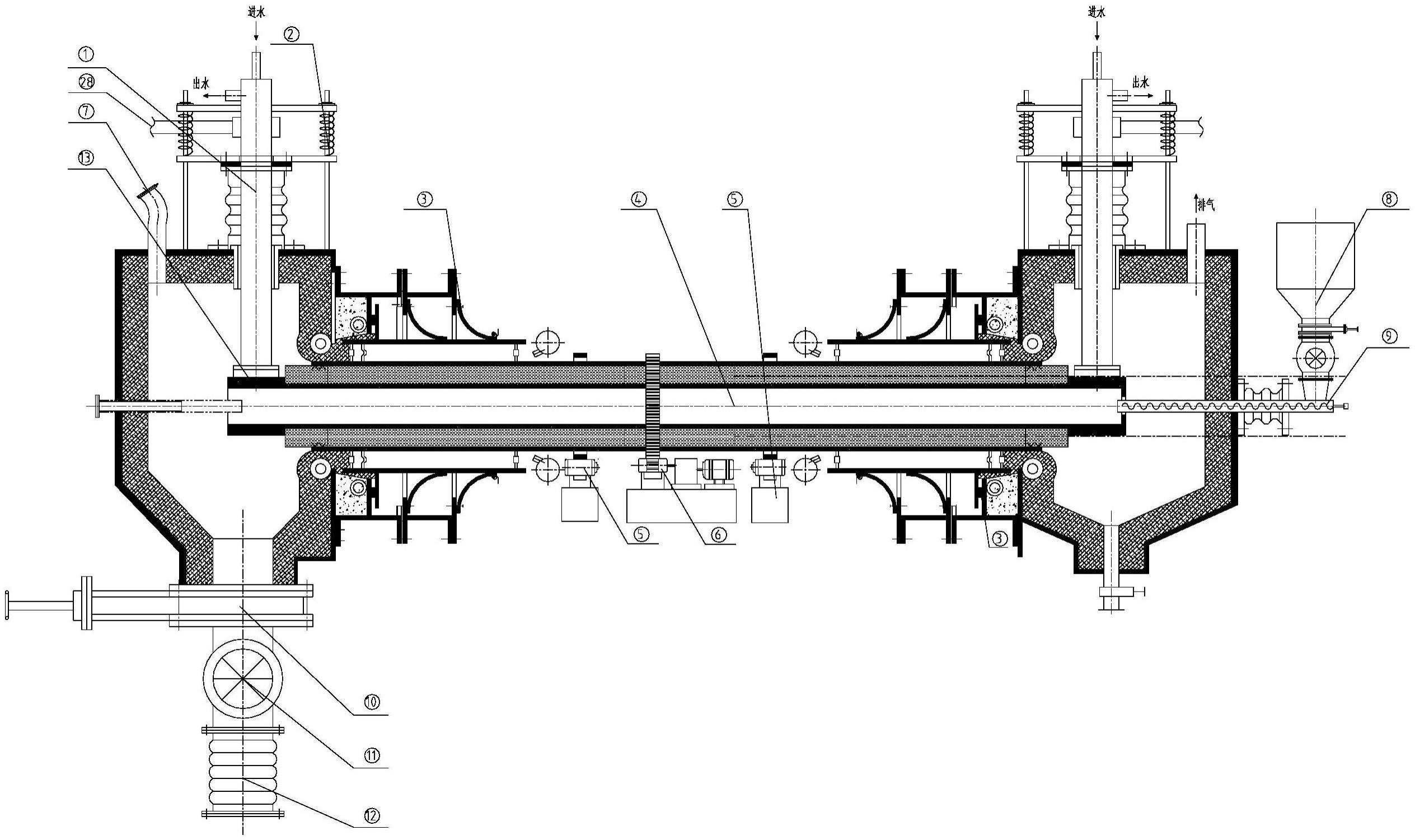

3、一种内热式连续回转加热装置,包括自发热石墨管回转筒、受电电极棒,所述自发热石墨管回转筒的内筒为石墨管,所述石墨管的两端连接电滑环,并通过受电电极棒通电加热。

4、还包括上料固定端、出料固定端、自适应多层密封装置、密封调心装置,所述自发热石墨管回转筒的两端分别连接上料固定端和出料固定端,在自发热石墨管回转筒与上料固定端和出料固定端的连接处设置有自适应多层密封装置,所述自适应多层密封装置通过密封调心装置调整与自发热石墨管回转筒的同心度。

5、所述出料固定端包括钢结构壳体、耐火隔热材料层、插板阀、回转卸料器、卸料膨胀器,所述钢结构壳体包裹在耐火隔热材料层的外部,所述耐火隔热材料层内部为出料腔,所述自发热石墨管回转筒的出料端插入出料腔中,所述受电电极棒穿入出料腔与石墨管上的电滑环接触,所述出料腔底部依次设置插板阀、回转卸料器和卸料膨胀器。

6、所述上料固定端包括钢结构壳体、耐火隔热材料层、螺旋加料器、下料管、插板阀,所述钢结构壳体包裹在耐火隔热材料层的外部,所述耐火隔热材料层内部为进料腔,所述自发热石墨管回转筒的进料端插入进料腔中,所述螺旋加料器连接自发热石墨管回转筒的进料端,所述受电电极棒穿入进料腔与石墨管上的电滑环接触,所述进料腔底部设置有下料管,下料管上安装有插板阀。

7、所述自适应多层密封装置包括柔性密封圈、石墨密封圈、外固定管、内密封管,所述内密封管通过密封调心装置连接自发热石墨管回转筒,在所述内密封管与外固定管之间延轴向设置有多层柔性密封圈,在多层柔性密封圈的最里侧设置石墨密封圈,所述外固定管连接上料固定端或出料固定端。

8、所述上料固定端和出料固定端的底部安装有滚轮和轨道,所述上料固定端和出料固定端分别通过钢丝绳连接重锤。

9、所述密封调心装置包括调距丝杠、波纹膨胀器,所述自发热石墨管回转筒与自适应多层密封装置通过调距丝杠连接,所述自发热石墨管回转筒与自适应多层密封装置之间还设置有用于密封的波纹膨胀器。

10、通过自动补偿器对所述受电电极棒施加压力,能够保持受电电极棒与电滑环之间恒定接触。

11、所述自动补偿器包括弹簧、导杆、上支架、下支架,所述导杆固定在上料固定端或出料固定端上,所述弹簧套接在导杆上,所述上支架和下支架在弹簧的两端,所述上支架与导杆固定连接,所述下支架与导杆滑动连接,所述下支架固定连接受电电极棒。

12、与现有技术相比,本实用新型的有益效果是:

13、本实用新型提供了一种内热式连续回转加热装置,本实用新型的自热式回转窑内部筒体采用石墨材质,石墨筒两端采用滑环受电,石墨管靠自身的电阻发热,根据设定炉温调节发热电功率,石墨管外侧设置耐火绝缘隔热材料,隔热材料的外侧为传动密封钢外壳,回转筒两端为装、出料端,整个炉子内部为密封环境,炉温可高、可低,从几百度到上千度(2000℃以上)可以实现连续调节,被加热物料既可以是粉料也可以是颗粒料,炉内通入保护气体,呈微正压或微负压,由于能够隔绝空气特别适用于碳素材料的包覆、低温碳化、高温碳化也可以实现其它物料的加热处理。

14、如果采用感应线圈加热,会因涡流损失产生热量,这些产生的热量要散失掉,否则感应线圈就会烧坏,因此整个感应线圈必须进行冷却,降低了电能利用率。本实用新型采用受电电极棒直接供电没有涡流损失,需要冷却的只是受电电极棒的直接电阻产生的热和石墨筒的局部传热的热量,热损失大大降低。

技术特征:

1.一种内热式连续回转加热装置,其特征在于,包括自发热石墨管回转筒、受电电极棒,所述自发热石墨管回转筒的内筒为石墨管,所述石墨管的两端连接电滑环,并通过受电电极棒通电加热。

2.根据权利要求1所述的一种内热式连续回转加热装置,其特征在于,还包括上料固定端、出料固定端、自适应多层密封装置、密封调心装置,所述自发热石墨管回转筒的两端分别连接上料固定端和出料固定端,在自发热石墨管回转筒与上料固定端和出料固定端的连接处设置有自适应多层密封装置,所述自适应多层密封装置通过密封调心装置调整与自发热石墨管回转筒的同心度。

3.根据权利要求2所述的一种内热式连续回转加热装置,其特征在于,所述出料固定端包括钢结构壳体、耐火隔热材料层、插板阀、回转卸料器、卸料膨胀器,所述钢结构壳体包裹在耐火隔热材料层的外部,所述耐火隔热材料层内部为出料腔,所述自发热石墨管回转筒的出料端插入出料腔中,所述受电电极棒穿入出料腔与石墨管上的电滑环接触,所述出料腔底部依次设置插板阀、回转卸料器和卸料膨胀器。

4.根据权利要求2所述的一种内热式连续回转加热装置,其特征在于,所述上料固定端包括钢结构壳体、耐火隔热材料层、螺旋加料器、下料管、插板阀,所述钢结构壳体包裹在耐火隔热材料层的外部,所述耐火隔热材料层内部为进料腔,所述自发热石墨管回转筒的进料端插入进料腔中,所述螺旋加料器连接自发热石墨管回转筒的进料端,所述受电电极棒穿入进料腔与石墨管上的电滑环接触,所述进料腔底部设置有下料管,下料管上安装有插板阀。

5.根据权利要求4所述的一种内热式连续回转加热装置,其特征在于,所述自适应多层密封装置包括柔性密封圈、石墨密封圈、外固定管、内密封管,所述内密封管通过密封调心装置连接自发热石墨管回转筒,在所述内密封管与外固定管之间延轴向设置有多层柔性密封圈,在多层柔性密封圈的最里侧设置石墨密封圈,所述外固定管连接上料固定端或出料固定端。

6.根据权利要求5所述的一种内热式连续回转加热装置,其特征在于,所述上料固定端和出料固定端的底部安装有滚轮和轨道,所述上料固定端和出料固定端分别通过钢丝绳连接重锤。

7.根据权利要求2所述的一种内热式连续回转加热装置,其特征在于,所述密封调心装置包括调距丝杠、波纹膨胀器,所述自发热石墨管回转筒与自适应多层密封装置通过调距丝杠连接,所述自发热石墨管回转筒与自适应多层密封装置之间还设置有用于密封的波纹膨胀器。

8.根据权利要求1所述的一种内热式连续回转加热装置,其特征在于,通过自动补偿器对所述受电电极棒施加压力,能够保持受电电极棒与电滑环之间恒定接触。

9.根据权利要求8所述的一种内热式连续回转加热装置,其特征在于,所述自动补偿器包括弹簧、导杆、上支架、下支架,所述导杆固定在上料固定端或出料固定端上,所述弹簧套接在导杆上,所述上支架和下支架在弹簧的两端,所述上支架与导杆固定连接,所述下支架与导杆滑动连接,所述下支架固定连接受电电极棒。

10.根据权利要求1所述的一种内热式连续回转加热装置,其特征在于,所述自发热石墨管回转筒包括石墨管、包裹在石墨管外侧的耐火绝缘隔热材料层、固定在耐火绝缘隔热材料层外部的钢外壳。

技术总结

本技术涉及一种内热式连续回转加热装置,包括自发热石墨管回转筒、受电电极棒,所述自发热石墨管回转筒的内筒为石墨管,所述石墨管的两端连接电滑环,并通过受电电极棒通电加热。与现有技术相比,本技术提供了一种内热式连续回转加热装置,本技术的自热式回转窑内部筒体采用石墨材质,石墨筒两端采用滑环受电,石墨管靠自身的电阻发热,根据设定炉温调节发热电功率。本技术炉温可高、可低,从几百度到上千度(2000℃以上)可以实现连续调节,被加热物料既可以是粉料也可以是颗粒料,炉内通入保护气体,呈微正压或微负压,由于能够隔绝空气特别适用于碳素材料的包覆、低温碳化、高温碳化也可以实现其它物料的加热处理。

技术研发人员:孟祥安,赵延锋

受保护的技术使用者:赵延锋

技术研发日:20220422

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!