一种适用于陶瓷管壳的烧结炉的制作方法

本技术涉及一种烧结炉,尤其涉及一种适用于陶瓷管壳的烧结炉。

背景技术:

1、烧结炉是一种在高温下,使陶瓷生坯固体颗粒的相互键联,晶粒长大,空隙(气孔)和晶界渐趋减少,通过物质的传递,其总体积收缩,密度增加,最后成为具有某种显微结构的致密多晶烧结体的炉具。烧结时需要对烧结温度、保护气氛、压坯传送方式、加热和冷却速度等进行精确的控制。

2、现有技术中,在烧结炉在使用时,均通过一个进气口向烧结炉内输送混合气氛使其发生还原反应,但是混合气氛在炉会产生囤积等情况使得混合气氛在炉内分布不均,从而导致反应不充分、受热不均匀的情况,影响产品质量。

技术实现思路

1、本实用新型要解决的技术问题是提供一种适用于陶瓷管壳的烧结炉。

2、为了解决上述技术问题,本实用新型采用的技术方案是: 一种适用于陶瓷管壳的烧结炉,包括内部具有保温层的炉体、铰接在炉体前侧壁上的炉门,所述保温层中间形成炉膛,所述炉门盖设在所述炉膛的前侧,所述保温层内壁上设置有向炉膛内输送混合气氛的进气口、多根固定于所述保温层内壁上的加热丝,所述进气口具有多个,分别沿着顺时针方向或逆时针方向分布于所述炉膛的上下左右四周。通过在保温层内壁上设置向炉膛内输送混合气氛的多个进气口,且进气口沿着顺时针方向或逆时针方向分布于炉膛的四周上,使得混合气氛在炉膛内形成顺时针或逆时针的气旋使炉体内产品不被氧化,受热更加均匀,保证产品质量。

3、优选的,所述混合气氛包括氢气和氮气。

4、优选的,所述保温层包括多个紧密固定连接的透气氧化铝空心球砖,所述加热丝为钼丝。采用透气氧化铝空心球砖,使得后续冷却顺畅,透气氧化铝空心球砖中氧化铝含量为99%,密度小于1.4,使炉内温度可以快速升温(降温),提高工作效率。

5、优选的,所述适用于陶瓷管壳的烧结炉还包括混合气氛输送系统,所述混合气氛输送系统包括连接在管道内的能够切换的高温加湿系统、低温加湿系统,所述高温加湿系统内的温度为30℃~80℃,所述低温加湿系统的温度为15℃~30℃。采用包括高温加湿系统和低温加湿系统的混合气氛输送系统,可以在高(低)温加湿系统切换,使得产品能够顺利完成脱脂和烧结,且防止出炉时工件因温度过高氧化,影响产品质量。

6、优选的,所述混合气氛输送系统包括氮气存储单元、氢气存储单元、与所述氮气存储单元和所述氢气存储单元分别通过管道连接的气体预混装置,所述气体预混装置输出口通过管道分别与所述高温加湿系统的输入口和所述低温加湿系统的输入口相连接,所述气体预混装置通过管路与所述炉体的多个所述进气口连接设置,所述高温加湿系统的输出口和所述低温加湿系统的输出口通过管道连接于所述炉体的多个所述进气口。通过不同的线路可以达到不同的目的,形成不同的效果,不仅能在高(低)温加湿系统切换,而且在烧结炉开始工作前,可以直接输入干燥的氮气,经过气体预混装置后直接向进入炉内,从而将炉内的空气、氧气排尽,防止氢气输入后发生爆炸。

7、优选的,所述混合气氛输送系统还包括连接于所述氢气存储单元和所述气体预混装置的氢气进气管路、连接于所述氮气存储单元和所述气体预混装置的氮气进气管路。

8、优选的,所述气体预混装置包括预混管路、设置于所述预混管路内的两个相对的分隔片,两个所述分隔片分别设置于所述预混管路顶部和底部,两个所述分隔片为锯齿状,两个所述分隔片相对所述预混管路的中心线对称设置。预混管路中采用锯齿状的分隔片,输入进去的氢气和氮气会与分隔片相碰撞,使得氢气和氮气混合更加充分均匀。

9、优选的,所述保温层顶部设置为向上拱的拱形炉顶。通过设置向上拱的拱形炉顶加强了顶部的硬度,在燃烧过程中,即使拱形炉顶被烧出裂缝,由于设计成拱形,炉顶也不会坍塌。

10、优选的,所述炉体上设置有将炉膛内废气向外排放的废气通道,所述废气通道的出口处设置有自动点火装置。废气是一些没有燃烧充分的氢气,通过自动点火装置可以使得排出的氢气充分燃烧。

11、优选的,所述进气口具有四个,分布于所述炉膛的四周壁上,沿着顺时针方向或逆时针方向靠近四周壁相交的角部。

12、本实用新型的范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案等。

13、由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:1、本实用新型提供通过在保温层内壁上设置向炉膛内输送混合气氛的多个进气口,且进气口沿着顺时针方向或逆时针方向分布于炉膛的四周上,使得混合气氛在炉膛内形成顺时针或逆时针的气旋使炉体内产品不被氧化,受热更加均匀,保证产品质量;2、采用透气氧化铝空心球砖,使得后续冷却顺畅,透气氧化铝空心球砖中氧化铝含量为99%,密度小于1.4,使炉内温度可以快速升温(降温),提高工作效率;3、采用包括高温加湿系统和低温加湿系统的混合气氛输送系统,可以在高(低)温加湿系统切换,使得产品能够顺利完成脱脂和烧结,且防止出炉时工件因温度过高氧化,影响产品质量;4、通过不同的线路可以达到不同的目的,形成不同的效果,不仅能在高(低)温加湿系统切换,而且在烧结炉开始工作前,可以直接输入干燥的氮气,经过气体预混装置后直接向进入炉内,从而将炉内的空气、氧气排尽,防止氢气输入后发生爆炸;5、预混管路中采用锯齿状的分隔片,输入进去的氢气和氮气会与分隔片相碰撞,使得氢气和氮气混合更加充分均匀;6、通过设置向上拱的拱形炉顶加强了顶部的硬度,在燃烧过程中,即使拱形炉顶被烧出裂缝,由于设计成拱形,炉顶也不会坍塌;7、废气大多是一些没有燃烧充分的氢气,通过自动点火装置可以使得排出的氢气充分燃烧。

技术特征:

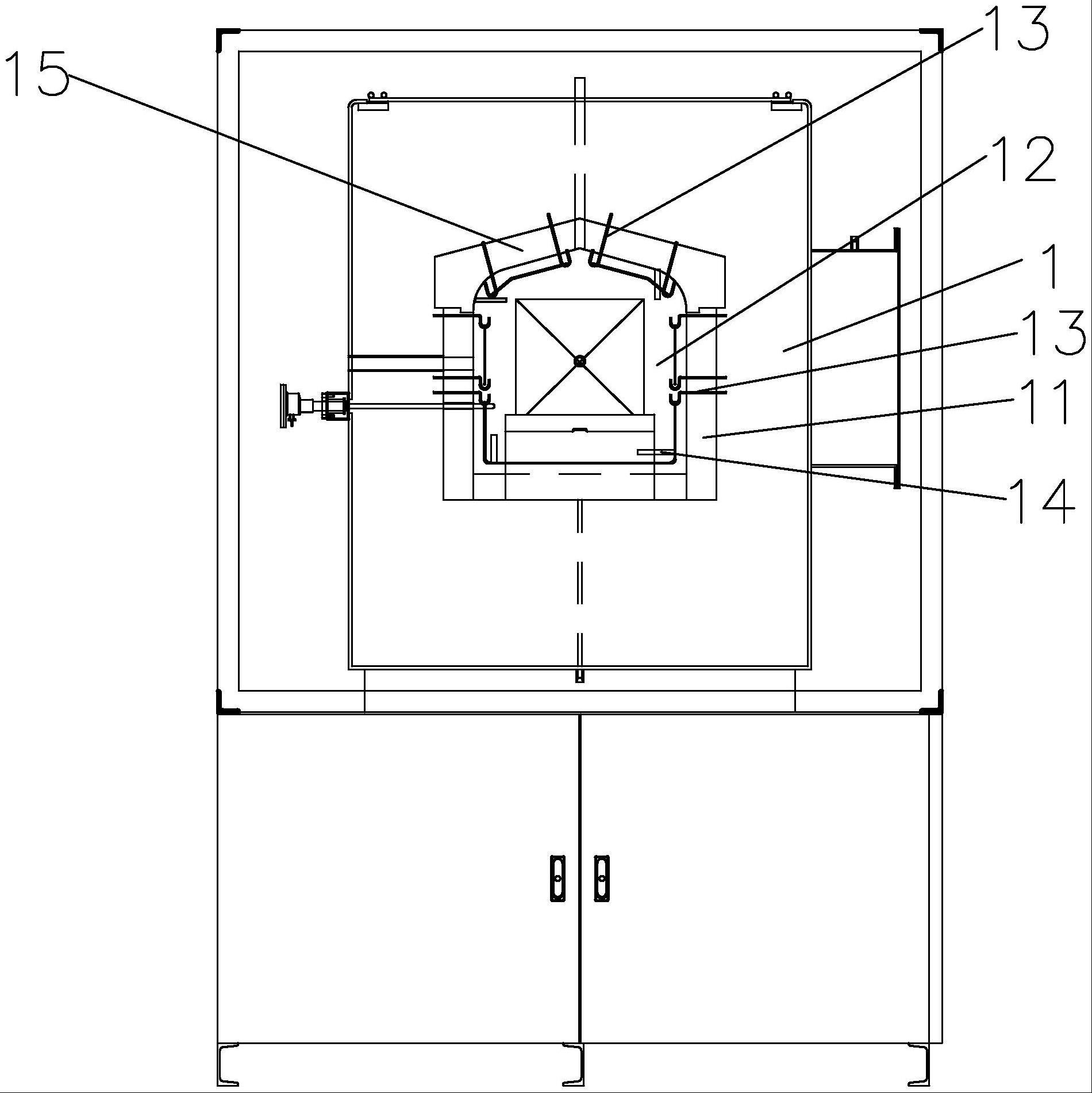

1.一种适用于陶瓷管壳的烧结炉,包括内部具有保温层(11)的炉体(1)、铰接在炉体(1)前侧壁上的炉门(2),所述保温层(11)中间形成炉膛(12),所述炉门(2)盖设在所述炉膛(12)的前侧,所述保温层(11)内壁上设置有向炉膛(12)内输送混合气氛的进气口、多根固定于所述保温层(11)内壁上的加热丝(13),其特征在于:所述进气口(14)具有多个,分别沿着顺时针方向或逆时针方向分布于所述炉膛(12)的上下左右四周。

2.根据权利要求1所述适用于陶瓷管壳的烧结炉,其特征在于:所述保温层(11)包括多个紧密固定连接的透气氧化铝空心球砖,所述加热丝(13)为钼丝。

3.根据权利要求1所述适用于陶瓷管壳的烧结炉,其特征在于:所述适用于陶瓷管壳的烧结炉还包括混合气氛输送系统(3),所述混合气氛输送系统(3)包括连接在管道内的能够切换的高温加湿系统(31)、低温加湿系统(32),所述高温加湿系统(31)内的温度为30℃~80℃,所述低温加湿系统(32)内的温度为15℃~30℃。

4.根据权利要求3所述适用于陶瓷管壳的烧结炉,其特征在于:所述混合气氛输送系统(3)包括氮气存储单元、氢气存储单元、与所述氮气存储单元和所述氢气存储单元分别通过管道连接的气体预混装置(33),所述气体预混装置(33)输出口通过管道分别与所述高温加湿系统(31)的输入口和所述低温加湿系统(32)的输入口相连接,所述气体预混装置(33)通过管路与所述炉体(1)的多个所述进气口(14)连接设置,所述高温加湿系统(31)的输出口和所述低温加湿系统(32)的输出口通过管道连接于所述炉体(1)的多个所述进气口(14)。

5.根据权利要求4所述适用于陶瓷管壳的烧结炉,其特征在于:所述混合气氛输送系统(3)还包括连接于所述氢气存储单元和所述气体预混装置(33)的氢气进气管路(34)、连接于所述氮气存储单元和所述气体预混装置(33)的氮气进气管路(35)。

6.根据权利要求5所述适用于陶瓷管壳的烧结炉,其特征在于:所述气体预混装置(33)包括预混管路(331)、设置于所述预混管路(331)内的两个相对的分隔片(332),两个所述分隔片(332)分别设置于所述预混管路(331)顶部和底部,两个所述分隔片(332)为锯齿状,两个所述分隔片(332)相对所述预混管路(331)的中心线对称设置。

7.根据权利要求1所述适用于陶瓷管壳的烧结炉,其特征在于:所述保温层(11)顶部设置为向上拱的拱形炉顶(15)。

8.根据权利要求1所述适用于陶瓷管壳的烧结炉,其特征在于:所述炉体(1)上设置有将炉膛(12)内废气向外排放的废气通道(16),所述废气通道(16)的出口处设置有自动点火装置。

9.根据权利要求1所述适用于陶瓷管壳的烧结炉,其特征在于:所述进气口(14)具有四个,分布于所述炉膛(12)的四周壁上,沿着顺时针方向或逆时针方向靠近四周壁相交的角部。

技术总结

一种适用于陶瓷管壳的烧结炉,包括内部具有保温层的炉体、铰接在炉体前侧壁上的炉门,所述保温层中间形成炉膛,所述炉门盖设在所述炉膛的前侧,所述保温层内壁上设置有向炉膛内输送还原气氛的进气口、多根固定于所述保温层内壁上的加热丝,所述进气口具有多个,分别沿着顺时针方向或逆时针方向分布于所述炉膛的上下左右四周。通过在保温层内壁上设置向炉膛内输送还原气氛的多个进气口,且进气口沿着顺时针方向或逆时针方向分布于炉膛的四周上,使得还原气氛在炉膛内形成顺时针或逆时针的气旋使炉体内产品不被氧化,受热更加均匀,保证产品质量。

技术研发人员:吹野洋平

受保护的技术使用者:阿尔赛(苏州)无机材料有限公司

技术研发日:20220914

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!