一种窑炉余热回收利用装置的制作方法

本申请属于窑炉,具体为一种窑炉余热回收利用装置。

背景技术:

1、窑炉或火炉是指用于烧制陶瓷器物和雕塑或是令珐琅熔合到金属器物表面的火炉,一般用砖和石头砌成,根据需要可以制成大小各种的规格,能采用可燃气体、油或电来运转,电窑比使用可燃气体和油的窑更容易控制温度。

2、如公告号为cn213873868u的实用新型专利中公开了一种窑炉余热回收利用装置,包括预热窑炉,预热窑炉的顶端设置回流热泵,预热窑炉的一侧设置有联通室,预热炉窑的一边侧设置有控制箱,控制箱的顶端设置有集线管,主窑炉固定连接在远离联通室预热窑炉的一侧,主窑炉的顶端位于烟气导管的一侧一端设置有冷水泵,主窑炉的顶端位于烟气导管的一侧另一端设置有热水泵,主窑炉的内部设置有烧制件载架。本实用新型解决了在窑炉使用过程中,窑炉中大部分热量用于进行烧制加工,在烧制结束器物冷却过程中,器物上大量的热量和窑炉内部在冷却过程中随空气流失的问题,充分对窑炉余热和器物上冷却中流失的热量进行利用,提高了窑炉的实用性和能量利用率,同时降低了生产成本。

3、在实现本申请的过程中,发现该技术有以下问题,该装置通过回流热泵将主窑炉烧制产生的高热烟气导入到预热窑炉中,从而实现对预热窑炉中待加工的陶瓷器物进行预热加热,提高了烟气余热的利用率,但是该装置仅通过高热烟气对预热窑炉中待加工的陶瓷器物进行加热,使得加热效果不是很明显,有待改进,为此提供一种窑炉余热回收利用装置。

技术实现思路

1、本申请的目的在于:为了解决上述提出的该装置仅通过高热烟气对预热窑炉中待加工的陶瓷器物进行加热,使得加热效果不是很明显,有待改进的问题,提供一种窑炉余热回收利用装置。

2、本申请采用的技术方案如下:一种窑炉余热回收利用装置,包括窑炉本体,所述窑炉本体的一侧固定安装有预热窑炉箱,所述窑炉本体的内部开设有存液腔一,所述预热窑炉箱的内部开设有存液腔二,所述窑炉本体的内部靠近底部滑动连接有底板,所述窑炉本体的内侧壁固定安装有电炉加热硅碳棒,所述窑炉本体的顶面设置有输气管,所述输气管的外壁面固定安装有多个连接管,且多个所述连接管的一端均延伸至所述窑炉本体的内部,所述预热窑炉箱的顶面固定安装有安装箱,且所述安装箱的内部固定安装有气泵,所述气泵的进风端焊接在所述输气管的一端,所述气泵的出风端固定安装有供气管,所述供气管的一端延伸至所述预热窑炉箱的内部;

3、所述窑炉本体的背侧固定安装有u型连接管,且所述u型连接管的两端分别延伸至所述存液腔一的内部,所述预热窑炉箱的一侧固定安装有固定板,且所述固定板的顶面固定安装有循环泵,所述循环泵的进液端焊接在所述u型连接管的外壁面,所述循环泵的出液端固定安装有供液管,所述供液管的一端延伸至所述存液腔二的内部。

4、通过采用上述技术方案,温度传感器检测到存液腔一内部的液体温度达到设定值时,此时温度传感器输出信号给控制器,控制器打开电磁阀然后启动循环泵,循环泵带动存液腔一内部的液体经供液管进入存液腔二的内部,通过加热到一定温度后的液体进入存液腔二的内部,便于对预热窑炉箱内部的陶瓷器物作进一步的加热预热,提高加热效率的同时,最大化的实现对窑炉本体产生的余热进行利用。

5、在一优选的实施方式中,述供气管的外壁面固定安装有安装筒,且所述安装筒的内部固定安装有存放网筒,所述存放网筒的内部设置有干燥剂。

6、通过采用上述技术方案,通过设置的安装筒,便于对存放网筒进行安装,通过存放网筒内部的设置的干燥剂,便于对流经供气管内部的热气体进行干燥处理,进一步的提高热效率。

7、在一优选的实施方式中,所述窑炉本体的一侧固定安装有温度传感器,且所述温度传感器的检测端延伸至所述存液腔一的内部,所述u型连接管的两端外壁面固定安装有电磁阀,所述温度传感器、电磁阀和循环泵电性连接。

8、通过采用上述技术方案,通过设置的温度传感器,便于检测存液腔一内部液体的稳定,当达到一定温度后此时温度传感器输出信号给电磁阀,电磁阀打开,然后循环泵启动,从而便于将存液腔一内部的液体导入存液腔二的内部进行使用,温度传感器与电磁阀和循环泵通过控制器控制连接,控制器可为plc控制器或者单片机等等。

9、在一优选的实施方式中,所述窑炉本体与所述预热窑炉箱的前侧通过设置的合页转动连接有密封门,且所述密封门的一侧固定安装有把手。

10、通过采用上述技术方案,通过设置的密封门,便于对窑炉本体进行密封。

11、在一优选的实施方式中,所述窑炉本体的顶面固定安装有注液管,且所述注液管的外壁面固定安装有单向阀。

12、通过采用上述技术方案,通过设置的注液管,便于使用人员打开单向阀向存液腔一的内部添加液体,注液管的一端与外界的供液泵相连接。

13、在一优选的实施方式中,所述窑炉本体的顶面固定安装有气体泄压阀,且所述气体泄压阀的一端延伸至所述存液腔一的内部。

14、通过采用上述技术方案,通过设置的气体泄压阀,便于将存液腔一内部产生的高压气体排出,尽量防止存液腔一内部的气压过大。

15、在一优选的实施方式中,所述预热窑炉箱的背侧固定安装有两个排液管。

16、通过采用上述技术方案,通过设置的排液管,便于将存液腔二内部的液体排出,方便对其进行更换。

17、综上所述,由于采用了上述技术方案,本申请的有益效果是:

18、1、本申请中,由于采用了上述该方案,当温度传感器检测到存液腔一内部的液体温度达到设定值时,此时温度传感器输出信号给控制器,控制器打开电磁阀然后启动循环泵,循环泵带动存液腔一内部的液体经供液管进入存液腔二的内部,通过加热到一定温度后的液体进入存液腔二的内部,便于对预热窑炉箱内部的陶瓷器物作进一步的加热预热,提高加热效率的同时,最大化的实现对窑炉本体产生的余热进行利用。

19、2、本申请中,由于采用了上述该方案,通过设置的安装筒,便于对存放网筒进行安装,通过存放网筒内部的设置的干燥剂,便于对流经供气管内部的热气体进行干燥处理,进一步的提高热效率。

技术特征:

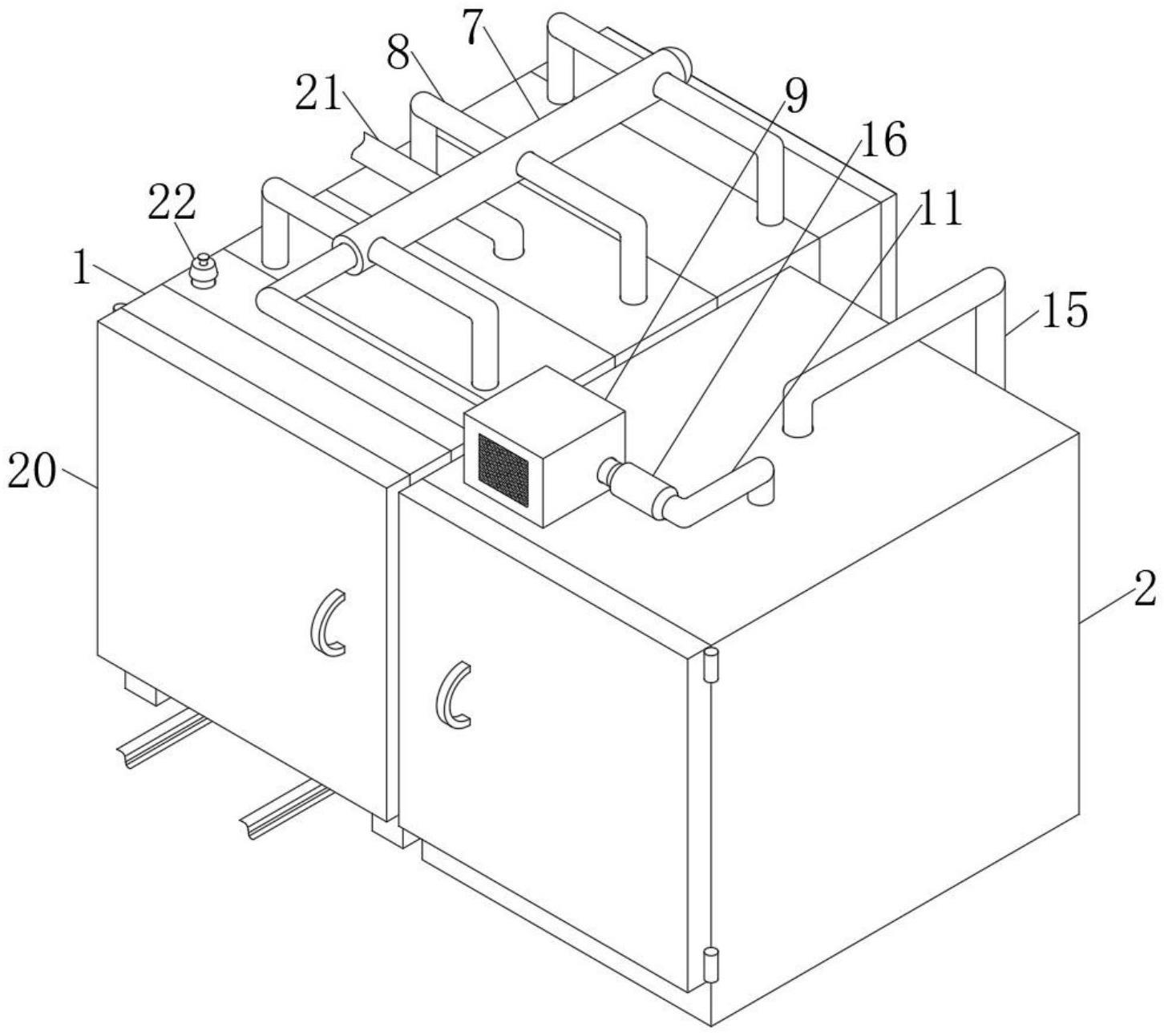

1.一种窑炉余热回收利用装置,包括窑炉本体(1),其特征在于:所述窑炉本体(1)的一侧固定安装有预热窑炉箱(2),所述窑炉本体(1)的内部开设有存液腔一(3),所述预热窑炉箱(2)的内部开设有存液腔二(4),所述窑炉本体(1)的内部靠近底部滑动连接有底板(5),所述窑炉本体(1)的内侧壁固定安装有电炉加热硅碳棒(6),所述窑炉本体(1)的顶面设置有输气管(7),所述输气管(7)的外壁面固定安装有多个连接管(8),且多个所述连接管(8)的一端均延伸至所述窑炉本体(1)的内部,所述预热窑炉箱(2)的顶面固定安装有安装箱(9),且所述安装箱(9)的内部固定安装有气泵(10),所述气泵(10)的进风端焊接在所述输气管(7)的一端,所述气泵(10)的出风端固定安装有供气管(11),所述供气管(11)的一端延伸至所述预热窑炉箱(2)的内部;

2.如权利要求1所述的一种窑炉余热回收利用装置,其特征在于:所述供气管(11)的外壁面固定安装有安装筒(16),且所述安装筒(16)的内部固定安装有存放网筒(17),所述存放网筒(17)的内部设置有干燥剂。

3.如权利要求1所述的一种窑炉余热回收利用装置,其特征在于:所述窑炉本体(1)的一侧固定安装有温度传感器(18),且所述温度传感器(18)的检测端延伸至所述存液腔一(3)的内部,所述u型连接管(12)的两端外壁面固定安装有电磁阀(19),所述温度传感器(18)、电磁阀(19)和循环泵(14)电性连接。

4.如权利要求1所述的一种窑炉余热回收利用装置,其特征在于:所述窑炉本体(1)与所述预热窑炉箱(2)的前侧通过设置的合页转动连接有密封门(20),且所述密封门(20)的一侧固定安装有把手。

5.如权利要求1所述的一种窑炉余热回收利用装置,其特征在于:所述窑炉本体(1)的顶面固定安装有注液管(21),且所述注液管(21)的外壁面固定安装有单向阀。

6.如权利要求1所述的一种窑炉余热回收利用装置,其特征在于:所述窑炉本体(1)的顶面固定安装有气体泄压阀(22),且所述气体泄压阀(22)的一端延伸至所述存液腔一(3)的内部。

7.如权利要求1所述的一种窑炉余热回收利用装置,其特征在于:所述预热窑炉箱(2)的背侧固定安装有两个排液管(23)。

技术总结

本申请涉及窑炉技术领域,公开了一种窑炉余热回收利用装置,包括窑炉本体,所述窑炉本体的一侧固定安装有预热窑炉箱,所述窑炉本体的内部开设有存液腔一,所述预热窑炉箱的内部开设有存液腔二,所述窑炉本体的内部靠近底部滑动连接有底板,当温度传感器检测到存液腔一内部的液体温度达到设定值时,此时温度传感器输出信号给控制器,控制器打开电磁阀然后启动循环泵,循环泵带动存液腔一内部的液体经供液管进入存液腔二的内部,通过加热到一定温度后的液体进入存液腔二的内部,便于对预热窑炉箱内部的陶瓷器物作进一步的加热预热,提高加热效率的同时,最大化的实现对窑炉本体产生的余热进行利用。

技术研发人员:孙海峰

受保护的技术使用者:唐山市恒瑞瓷业有限公司

技术研发日:20221227

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!