吸收式热泵用火焰管换热器的制作方法

本发明涉及吸收式热泵。更详细地说,本发明涉及用于在吸收式热泵的发生器中蒸发含有制冷剂(通常为水—氨或水—溴化锂)的混合物的火焰管换热器的。

背景技术:

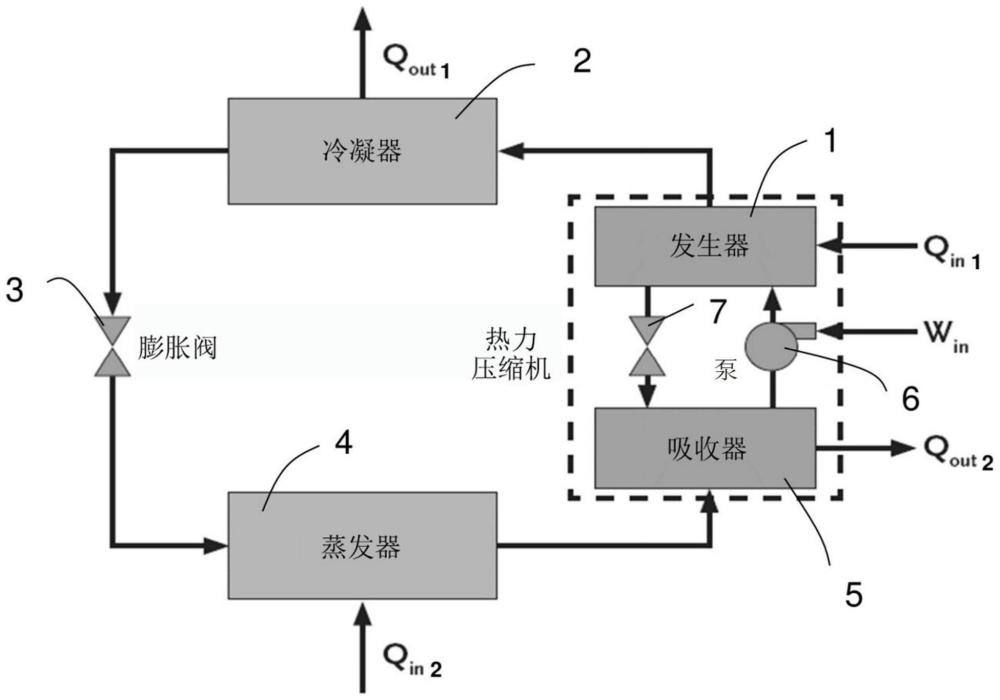

1、吸收式热泵基于如下热力学循环,其中制冷剂(通常是水—氨(nh3)或水—溴化锂(libr))通过膨胀或节流阶段从高压环境(冷凝器)进入低压环境(蒸发器),然后在吸收过程后,通过泵而不是像(传统的)蒸汽压缩热力学循环那样通过压缩机返回到高压阶段。事实上,在这种类型的设备中,蒸发器的蒸汽出口被吸收在液体溶液中,被泵送进入气相,然后在开始新的循环之前从溶液中分离出来。

2、冷凝器和蒸发器是由与工作流体(在氨吸收热泵中可以是水或空气)接触的管组成的传统部件,制冷剂在工作流体中流动,向冷凝器传递热量(在高温侧)并将热量从蒸发器移除(在低温侧)。

3、吸收发生在被称为吸收器的换热器中,并通过移除热量促进吸收。温度越低,吸收冷却蒸汽所需的溶液量就越少。

4、液体溶液的分离通过引入热量在发生器中发生。由于释放的蒸汽并不完全由制冷剂蒸汽组成,因此在发生器和冷凝器之间通常存在精馏器,以确保制冷剂具有一定的纯度。

5、制冷剂所经历的转换形成了吸收式热泵的循环。运行所需的能量由发生器提供,特别是由燃烧器(通常为气体燃烧器)提供,其通过火焰管加热富含制冷剂的溶液。然后需要少量的电力驱动泵。

6、由于例如氨等的制冷剂的存在,而含有铝、铜或锌的金属会受到腐蚀而无法使用,因此热泵回路需要由钢制成。由于含有制冷剂的回路需要与环境隔绝,因此其结构需要用不同的技术进行焊接,并且与利用氟化气体的蒸汽压缩机中使用的更常见的钎焊接头相比,需要各种更昂贵的设备。

7、在压力相当高(甚至大于20巴)的发生器中,这一点尤其重要,需要确保意外释放的加压氨蒸汽不会与排放的烟雾或燃烧器火焰直接接触。

8、众所周知,火焰管包括一个或多个管,来自燃烧器的热烟雾在管内传输。通过将这种管引入充满待加热液体的容器中,烟雾的热量被传递到管壁,从而传递到正被加热的液体以使其蒸发。

9、因此,火焰管可能存在的密封缺陷会导致各种负面影响,首先是制冷剂的泄漏(在氨的情况下,制冷剂在高温高压下是有毒的),继而可能会导致机组停机。

10、本发明的目的是提供一种火焰管换热器,能够安全和有效地将吸收式热泵发生器中含有加压制冷剂的混合物加热到沸点,然后蒸发它们。

技术实现思路

1、本发明通过吸收式热泵发生器的火焰管换热器实现上述目的,该火焰管换热器包括同轴插入第二管状体中的第一管状体,每个管状体设置有围绕公共轴线延伸的内表面和外表面,其中第一管状体的外表面适于与在两个管状体之间从入口部分流动到出口部分的加热流体接触,并且第二管状体的外表面适于与含有制冷剂的混合物接触,该制冷剂通过加热流体和混合物之间热交换作用而蒸发。

2、换热器包括设置在第一管状体的外表面和第二管状体的内表面之间的翅片,以首先允许热交换,然后允许热量向第二管状体的热传导。

3、通过使用这种结构,富含氨的混合物的流动与第二管状体壁上的加热流体的流动分离,从而确保两种流体只能在换热器本身破裂后接触。两个管之间的连接翅片确保了充分的热交换水平,该翅片首先通过对流,随后通过传导向外部管状体进行热传递。

4、翅片可以具有不同的数量、形状和长度,从而允许最大的组装灵活性,以适应在体积、功率密度、沿管状轴线的交换梯度、加热流体的负载损失和热交换效率方面的各种变化需求。

5、本发明的第二方面涉及一种用于吸收式热泵的火焰管换热器的制造方法,包括以下步骤:

6、-获得第一管状体;

7、-获得第二管状体;

8、-获得金属翅片;

9、-用钎焊材料层涂覆金属翅片;

10、-将翅片和第一管状体定位在第二管状体内;

11、-将第一管状体压靠在翅片和第二管状体的内表面;

12、-将翅片钎焊在第一管状体和第二管状体上。

13、进一步的特征和改进是从属权利要求的主题。

技术特征:

1.一种用于吸收式热泵发生器的火焰管换热器(10),包括同轴插入第二管状体(201)中的第一管状体(101),每个管状体设有围绕公共轴线延伸的内表面和外表面,其特征在于,所述第一管状体(101)的外表面(111)适于与在两个管状体之间从入口部分(301)流动到出口部分(401)的加热流体接触,并且所述第二管状体(201)的外表面适于与含有制冷剂(8)的混合物接触,所述制冷剂(8)将通过加热流体与混合物之间的热交换作用而蒸发,其中,所述换热器(10)还包括设置在所述第一管状体(101)的外表面(111)和所述第二管状体(201)的内表面(211)之间的翅片(901),以允许所述第一管状体(101)和所述第二管状体(201)之间的热传导,并增加与加热流体的对流热交换表面。

2.根据权利要求1所述的换热器,其中,所述第一管状体(101)具有比所述第二管状体(201)更小的纵向延伸,从而仅占据所述第二管状体(201)的内腔的一部分。

3.根据前述权利要求中一项或多项所述的换热器,其中,所述第一管状体(101)在至少一端封闭,使得所述加热流体只能在所述第一管状体(101)的外表面(111)和所述第二管状体(201)的内表面(211)之间的间隙中通过。

4.根据前述权利要求中一项或多项所述的换热器,其中,所述翅片(901)具有延伸表面,所述延伸表面从所述第一管状体(101)的外表面基本上沿径向方向突出到所述第二管状体(201)的内表面,并在第一管状体(101)的整个长度上延伸,以形成在面对的延伸表面之间具有间隙的纵向肋。

5.根据前述权利要求中一项或多项所述的换热器,其中,所述翅片(901)的形状为矩形或梯形。

6.根据前述权利要求中一项或多项所述的换热器,其中,所述加热流体的入口部分(301)与燃烧器(501)耦接,使得燃烧产生的烟雾形成加热流体,所述加热流体在所述第一管状体(101)和所述第二管状体之间的间隙中从所述入口部分(301)流动到所述出口部分(401)。

7.根据前述权利要求中一项或多项所述的换热器,其特征在于,所述换热器包括第三管状体(100),所述第三管状体(100)包围所述第一管状体(101)和所述第二管状体(201),使得含有制冷剂(8)的混合物被限制在所述第三管状体(100)的内表面和所述第二管状体(201)的外表面之间。

8.根据权利要求7所述的换热器,其中,所述第三管状体(100)也包围所述燃烧器(501)。

9.根据前述权利要求中一项或多项所述的换热器,其中,所述第一管状体(101)由实心圆柱体制成。

10.一种用于吸收式热泵的发生器(1),包括:容器(100),适于收集富含制冷剂的溶液(8)以将其分离成其组分;根据前述权利要求中的一项或多项的火焰管换热器(10),布置在所述容器(100)中,使得第二管状体(201)的外表面与溶液(8)接触;燃烧器(501),将烟雾排放流体动力连接到由所述火焰管换热器(10)的第一管状体(101)和第二管状体(201)之间的翅片间隙(301)中限定的入口部分;以及,板式蒸馏塔(111),与所述容器(100)流体动力学连通,以接收来自所述容器(100)的蒸汽阶梯出口中的溶液(8)。

11.一种吸收式热泵用火焰管换热器(10)的制造方法,包括以下步骤:

12.根据权利要求11所述的方法,其中,用所述焊接材料通过电泳涂覆所述翅片(901)。

13.根据权利要求11至12中一项或多项所述的方法,其中,将翅片(901)焊接在第一管状体(101)和第二管状体(201)的步骤为通过加热换热器(10)使焊接材料熔化而进行钎焊。

14.根据权利要求11至13中一项或多项所述的方法,其中,通过钎焊涂覆材料的步骤发生在将所述翅片(901)定位在所述第一管状体(101)和所述第二管状体(201)之间之后,在通过加热换热器(10)直到获得熔化的钎焊材料而进行钎焊之前。

15.根据权利要求11至14中一项或多项所述的方法,其中,通过液压成形将第一管状体(101)压在所述翅片(901)和所述第二管状体(201)上。

16.根据权利要求11至15中一项或多项所述的方法,其中,所述翅片(901)通过模塑、激光切割或3d打印获得。

17.根据权利要求11至16中一项或多项所述的方法,其中,所述翅片(901)以不同的形状、数量和长度获得,从而允许组装灵活性,以适应换热器(10)的热交换体积和效率方面的各种需求。

18.根据权利要求11至17中一项或多项所述的方法,其中,提供将子组件插入容器(100)的步骤,所述子组件由第一管状体(101)、翅片(901)和第二管状体(202)组成,所述容器(100)通常为管状容器,在所述容器(100)的内壁和所述第二管状体(201)的外壁之间留有间隙。

技术总结

本发明的目的是提供一种用于吸收式热泵发生器的火焰管换热器,其包括同轴插入第二管状体中的第一管状体,每个管状体设置有围绕公共轴线延伸的内表面和外表面,其中第一管状体的外表面适于与在第一管状体和第二管状体之间从入口部分流动到出口部分的加热流体接触,并且第二管状体的外表面适于与含有制冷剂的混合物接触,该制冷剂将通过加热流体与混合物之间的热交换作用而蒸发。换热器包括设置在第一管状体的外表面和第二管状体的内表面之间的翅片,以允许通过加热流体、管状表面和翅片组件的表面之间的对流,以及第一管状体和第二管状体之间的热传导而进行热交换。

技术研发人员:P·布雷维,F·邦吉尼,G·塔代伊,A·西亚诺弗利尼

受保护的技术使用者:阿里斯顿公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!