一种重晶石焙烧回转窑的高温辅助卸料装置的制作方法

本发明涉及重晶石焙烧,具体涉及一种重晶石焙烧回转窑的高温辅助卸料装置。

背景技术:

1、碳酸钡是较为重要的无机盐产品之一,广发应用于无线电、光学玻璃、油漆、建筑等行业。其生产方法大都是重晶石经焙烧生成硫化钡,再经碳化、烘干制得。

2、硫化钡(俗称粗钡)工序是碳酸钡生产中的一个重要的操作单元,目前国内钡盐生产厂家重晶石还原大都是在回转窑中进行的,重晶石经回转窑焙烧为硫化钡熔体,需要后期在浸取器中用水浸取,将可溶性硫化钡与不溶物分离,经沉淀分离得到硫化钡溶液,硫化钡熔体在制备出来后温度较高,需要经过较长时间的冷却后再进行后续的浸取和沉淀分离,制备效率较低,由此我们提出一种重晶石焙烧回转窑的高温辅助卸料装置,用于辅助重晶石焙烧产生的高温硫化钡熔体卸料,提高碳酸钡的制备效率。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种重晶石焙烧回转窑的高温辅助卸料装置,以解决背景技术中提出的现有技术的问题。

3、(二)技术方案

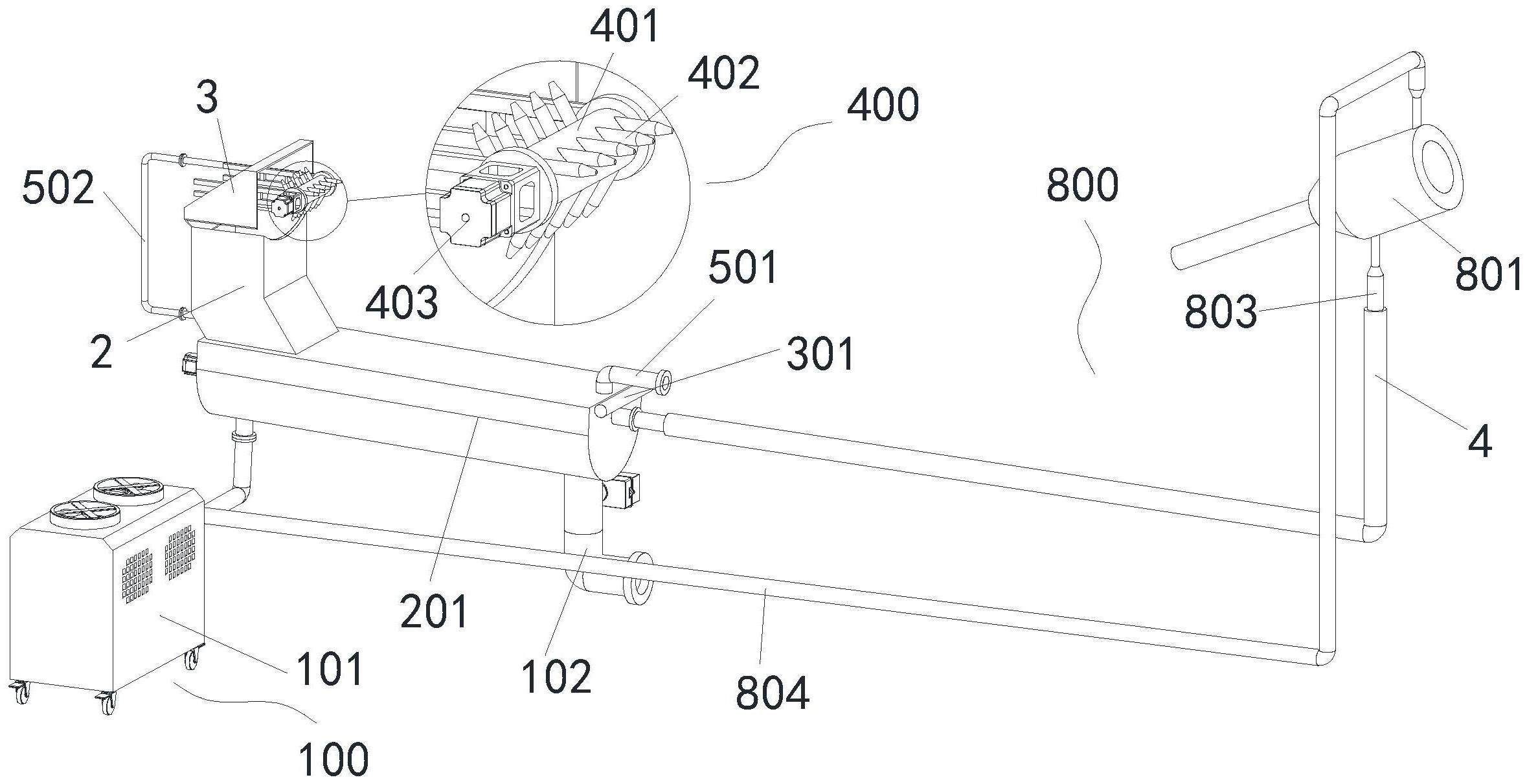

4、为实现上述目的,本发明提供如下技术方案:一种重晶石焙烧回转窑的高温辅助卸料装置,包括落料口,还包括:

5、熔体浸水冷却部件,所述熔体浸水冷却部件包括冷水机和浸水冷却筒,所述浸水冷却筒呈倾斜设置,所述浸水冷却筒包括外部壳体和内部浸水腔,所述内部浸水腔较高的一侧通过所述落料口和重晶石焙烧回转窑连通,所述内部浸水腔较低的一侧的底部连通有排料管,所述排料管上安装有电动阀门,所述内部浸水腔连通有加水件,所述外部壳体和所述内部浸水腔之间形成冷水腔,所述冷水机的出水口和所述冷水腔的底部连通,所述冷水机的进水口和所述冷水腔的顶部连通;

6、辅助落料部件,所述辅助落料部件包括转动送气腔和多个吹料喷头,所述转动送气腔为中空结构,所述吹料喷头连通在所述转动送气腔的外围,所述转动送气腔通过支撑架转动安装在重晶石焙烧回转窑的窑头罩内部,所述支撑架上安装有驱动电机,所述转动送气腔固定安装在所述驱动电机的输出端,所述冷水腔安装有用于向转动送气腔内部输送冷气的预冷组件;

7、其中,所述预冷组件包括原气体输送管和冷气输送管,所述原气体输送管和外部送气设备连通,用于向冷水腔的内部输送气体,所述冷水腔通过所述冷气输送管和所述转动送气腔连通。

8、为使内部浸水腔内部的浸水硫化钡排出较为彻底,所述内部浸水腔的内部安装有刮料清理机构,所述刮料清理机构包括刮料板和用于驱动所述刮料板移动的刮料驱动组件,所述刮料板和所述内部浸水腔的底部呈密封滑动配合;

9、其中,所述刮料驱动组件包括董席贺和螺杆,所述螺杆转动安装在所述内部浸水腔的内部,所述董席贺安装在所述外部壳体的外部,所述螺杆固定安装在所述董席贺的输出端,所述刮料板和所述螺杆呈螺纹配合。

10、为对重晶石原料进行预热,对硫化钡熔体的余热进行利用,所述冷水腔连通有余热回收组件,所述余热回收组件包括预热室,所述预热室的侧壁内部设置有加热管网,所述加热管网通过余热回收管和所述冷水腔的顶部连通,并且所述加热管网通过回水管和所述冷水机的进水口连通,预热室和重晶石焙烧回转窑的进料处连通,用于向重晶石焙烧回转窑的内部添加预热后的重晶石原料。

11、为将刮料板表面的多余物料清理下去,使硫化钡物料彻底排出,所述加水件包括送水管和多个高压喷头,所述高压喷头和所述送水管连通,所述高压喷头伸入所述内部浸水腔的内部,并且所述高压喷头处于所述内部浸水腔较低的一侧的顶部。

12、为减少余热回收管的热量散失,保证对重晶石原料的预热效果,所述余热回收管的外围包裹有保温管。

13、为避免吹料喷头将硫化钡熔体吹散开,造成硫化钡熔体的残余,所述落料口的顶部安装有挡料罩,所述挡料罩的底部和重晶石焙烧回转窑的窑头罩的内底壁接触。

14、(三)有益效果

15、与已知公有技术相比,本发明提供了一种重晶石焙烧回转窑的高温辅助卸料装置,具备以下有益效果:

16、本发明中,通过驱动电机带动转动送气腔和多个吹料喷头进行转动,通过外部送气设备向浸水冷却筒的内部输送气体,浸水冷却筒对气体进行冷却降温,冷气输送至转动送气腔的内部并通过吹料喷头吹向硫化钡熔体,将硫化钡熔体吹向落料口并落入浸水冷却筒的内部进行浸水和冷却,同时通过吹料喷头喷射的冷气对硫化钡熔体进行初步降温,浸水冷却后的硫化钡物料通过排料管送入浸取器中进行后续的浸取和分离,对比上述的现有技术,该方案可辅助高温硫化钡熔体的卸料,制备效率较高。

技术特征:

1.一种重晶石焙烧回转窑的高温辅助卸料装置,包括落料口(2),其特征在于,还包括:

2.根据权利要求1所述的一种重晶石焙烧回转窑的高温辅助卸料装置,其特征在于,所述浸水冷却筒(200)包括外部壳体(201)和内部浸水腔(202),所述落料口(2)、所述排料管(102)和所述加水件(300)均与所述内部浸水腔(202)连通,所述外部壳体(201)和所述内部浸水腔(202)之间形成冷水腔(203),所述冷水机(101)的出水口和所述冷水腔(203)的底部连通,所述冷水机(101)的进水口和所述冷水腔(203)的顶部连通;

3.根据权利要求2所述的一种重晶石焙烧回转窑的高温辅助卸料装置,其特征在于,所述熔体浸水冷却部件(100)还包括冷水机(101),所述冷水机(101)的出水口和所述冷水腔(203)的底部连通,所述冷水机(101)的进水口和所述冷水腔(203)的顶部连通。

4.根据权利要求3所述的一种重晶石焙烧回转窑的高温辅助卸料装置,其特征在于,所述内部浸水腔(202)的内部安装有刮料清理机构(600),所述刮料清理机构(600)包括刮料板(601)和用于驱动所述刮料板(601)移动的刮料驱动组件(700),所述刮料板(601)和所述内部浸水腔(202)的底部呈密封滑动配合。

5.根据权利要求4所述的一种重晶石焙烧回转窑的高温辅助卸料装置,其特征在于,所述冷水腔(203)连通有余热回收组件(800),所述余热回收组件(800)包括预热室(801),所述预热室(801)的侧壁内部设置有加热管网(802),所述加热管网(802)通过余热回收管(803)和所述冷水腔(203)的顶部连通,并且所述加热管网(802)通过回水管(804)和所述冷水机(101)的进水口连通,预热室(801)和重晶石焙烧回转窑(1)的进料处连通,用于向重晶石焙烧回转窑(1)的内部添加预热后的重晶石原料。

6.根据权利要求5所述的一种重晶石焙烧回转窑的高温辅助卸料装置,其特征在于,所述加水件(300)包括送水管(301)和多个高压喷头(302),所述高压喷头(302)和所述送水管(301)连通,所述高压喷头(302)伸入所述内部浸水腔(202)的内部,并且所述高压喷头(302)处于所述内部浸水腔(202)较低的一侧的顶部。

7.根据权利要求6所述的一种重晶石焙烧回转窑的高温辅助卸料装置,其特征在于,所述余热回收管(803)的外围包裹有保温管(4)。

8.根据权利要求7所述的一种重晶石焙烧回转窑的高温辅助卸料装置,其特征在于,所述落料口(2)的顶部安装有挡料罩(3),所述挡料罩(3)的底部和重晶石焙烧回转窑(1)的窑头罩的内底壁接触。

技术总结

本发明涉及重晶石焙烧技术领域,提出了一种重晶石焙烧回转窑的高温辅助卸料装置,包括落料口,还包括熔体浸水冷却部件,熔体浸水冷却部件包括浸水冷却筒,浸水冷却筒的底部连通有排料管,浸水冷却筒连通有加水件;辅助落料部件,辅助落料部件包括转动送气腔和多个吹料喷头,吹料喷头连通在转动送气腔的外围,转动送气腔通过支撑架转动安装在重晶石焙烧回转窑的窑头罩内部,支撑架上安装有驱动电机,浸水冷却筒安装有预冷组件;其中,预冷组件包括原气体输送管和冷气输送管,原气体输送管和外部送气设备连通,原气体输送管和浸水冷却筒连通,浸水冷却筒和转动送气腔连通,本发明可辅助高温硫化钡熔体的卸料,制备效率较高。

技术研发人员:熊子文,肖希

受保护的技术使用者:湖南乐晟新型材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!