一种基于真空抽滤的超薄强化沸腾毛细吸液芯和制备方法

本发明属于均热板设计制造,具体涉及一种基于真空抽滤的超薄强化沸腾毛细吸液芯和制备方法。

背景技术:

1、近年来,电子技术飞速发展,一方面,移动电子产品越来越普及,品类也越发的多种多样;另一方面,这些电子产品的发展具备两个特点,即越来越高的性能和越来越小的尺寸,如在生活工作不可或缺的手机、平板电脑、笔记本电脑等,都变得越来越轻薄,且性能也在不断提升。对高性能的追求使得电子器件的功率在不断提升,因此在使用过程中产生了大量的热量,而有限的空间又限制了其散热性能。目前的常规散热方式越来越难以满足高端电子器件迅速升高的高热流密度的传热需求。尤其是伴随着5g产品的问世及普及,移动电子产品对于高热流密度散热场景的要求进一步提升。散热问题已经成为了限制高端电子器件发展的核心问题之一。

2、在传统高导热材料如铜、铝、石墨片等已经无法满足电子器件高热流密度的今天,相变传热是最为高效的传热模式,而均热板是最适合应用在超薄高热流密度工况下的散热元件之一。它依靠内部工质的汽化和凝结过程进行散热,因此其热导率远高于传统散热器件,甚至可以达到铜的十几至数十倍,目前在手机、笔记本电脑等领域都有广泛应用。均热板结构包括上下底板,毛细吸液芯和气道,而毛细吸液芯的性能和尺寸在很大程度上影响均热板整体的散热性能和尺寸。现今最常见的吸液芯包括烧结金属粉末、丝网编织带等,在厚度上都有一定的限制,难以突破微米厚度制造瓶颈。

技术实现思路

1、针对现有技术中存在的技术问题,本发明的目的之一是:提供一种基于真空抽滤的超薄强化沸腾毛细吸液芯的制备方法,可以制备达到亚微米至微米级别厚度的毛细吸液芯。

2、针对现有技术中存在的技术问题,本发明的目的之二是:提供一种基于真空抽滤的超薄强化沸腾毛细吸液芯。

3、本发明目的通过以下技术方案实现:

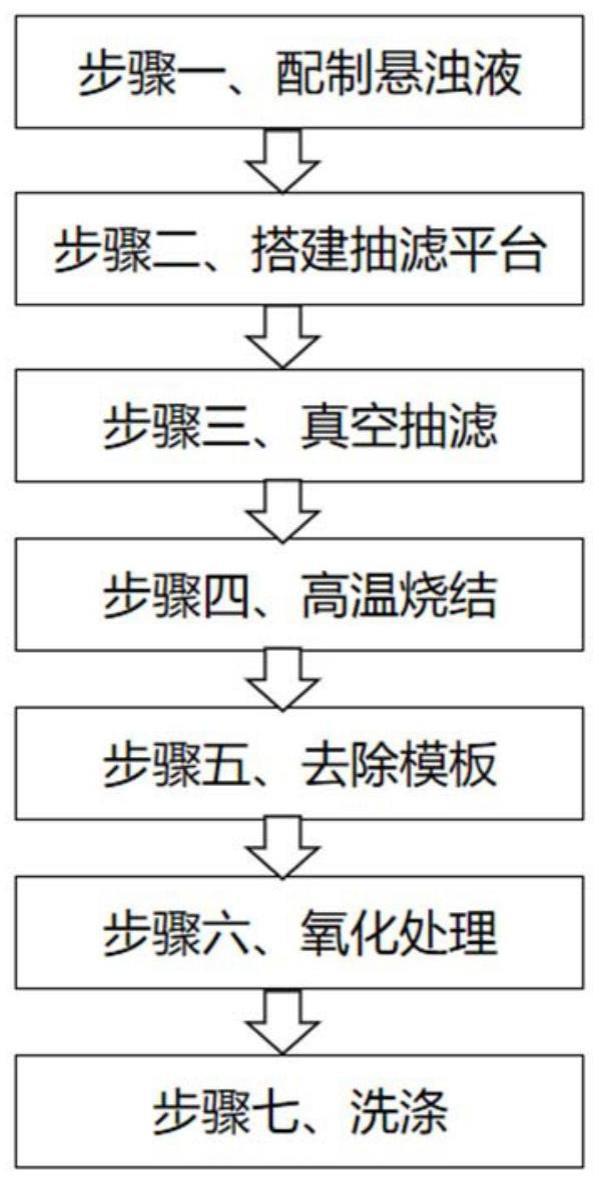

4、一种基于真空抽滤的超薄强化沸腾毛细吸液芯的制备方法,包括以下步骤,

5、利用无水乙醇配置微纳金属粉悬浊液;

6、在滤瓶上由下而上依次放置滤芯和带有均匀排布的微纳通孔的金属模板;

7、将微纳金属粉悬浊液装进滤杯,将滤杯倒置于金属模板上,在滤瓶上抽真空以对滤杯内的微纳金属粉悬浊液进行抽滤,使微纳金属粉悬浊液里的微纳金属粉沉积于金属模板的微纳通孔内,微纳金属粉悬浊液里的无水乙醇通过金属模板和滤芯流进滤瓶;

8、高温烧结抽滤后的金属模板,使沉积于金属模板的微纳金属粉在金属模板上成型;

9、去除所使用的金属模板,得到由微纳金属粉成型的毛细吸液芯。

10、进一步,真空泵功率为3匹-5匹。

11、进一步,滤芯尺寸与所使用的金属模板相匹配,滤芯间隙小于所使用的微纳金属粉粒径。

12、进一步,金属模板为氧化铝aao双通模板。

13、进一步,微纳金属粉与金属模板的微纳通孔直径比例为1/5-1/10。

14、进一步,金属模板的微纳通孔直径为5-10微米,孔距为10-20微米;微纳金属粉直径为0.2-1微米。

15、进一步,微纳金属粉悬浊液浓度为0.5mg/100ml-2mg/100mg。

16、进一步,烧结时间为均匀加热一个小时,保温四个小时,随后自然冷却。

17、进一步,还包括以下步骤,配制腐蚀液对毛细吸液芯进行氧化处理以增强其毛细性能,腐蚀液中包括氢氧化钠和过硫酸钾,氢氧化钠浓度为1-2mol/l,过硫酸钾浓度为0.2-0.5mol/l,浸泡时间为30-60分钟。

18、一种基于真空抽滤的超薄强化沸腾毛细吸液芯,采用一种基于真空抽滤的超薄强化沸腾毛细吸液芯的制备方法而成。

19、与现有技术相比,本发明具有以下有益效果:

20、通过控制滤芯间隙、金属模板微纳通孔的孔径和微纳金属粉粒径等参数,在真空抽滤时,确保微纳金属粉悬浊液流经金属模板并保证微纳金属粉有效沉积于金属模板。本发明提供了一种基于真空抽滤的极限超薄强化沸腾毛细吸液芯制备方法,相比于其他常规毛细吸液芯,本发明制备的毛细吸液芯可以达到亚微米至微米级别的厚度,可以获得最佳的毛细效果,因此,由此封装而成的超薄均热板也可以做到真正的超薄,对高端电子行业、5g电子产品等领域具有重大意义。

技术特征:

1.一种基于真空抽滤的超薄强化沸腾毛细吸液芯的制备方法,其特征在于:包括以下步骤,

2.按照权利要求1所述的一种基于真空抽滤的超薄强化沸腾毛细吸液芯的制备方法,其特征在于:真空泵功率为3匹-5匹。

3.按照权利要求1所述的一种基于真空抽滤的超薄强化沸腾毛细吸液芯的制备方法,其特征在于:滤芯尺寸与所使用的金属模板相匹配,滤芯间隙小于所使用的微纳金属粉粒径。

4.按照权利要求1所述的一种基于真空抽滤的超薄强化沸腾毛细吸液芯的制备方法,其特征在于:金属模板为氧化铝aao双通模板。

5.按照权利要求1所述的一种基于真空抽滤的超薄强化沸腾毛细吸液芯的制备方法,其特征在于:微纳金属粉与金属模板的微纳通孔直径比例为1/5-1/10。

6.按照权利要求1所述的一种基于真空抽滤的超薄强化沸腾毛细吸液芯的制备方法,其特征在于:金属模板的微纳通孔直径为5-10微米,孔距为10-20微米;微纳金属粉直径为0.2-1微米。

7.按照权利要求1所述的一种基于真空抽滤的超薄强化沸腾毛细吸液芯的制备方法,其特征在于:微纳金属粉悬浊液浓度为0.5mg/100ml-2mg/100mg。

8.按照权利要求1所述的一种基于真空抽滤的超薄强化沸腾毛细吸液芯的制备方法,其特征在于:烧结时间为均匀加热一个小时,保温四个小时,随后自然冷却。

9.按照权利要求1所述的一种基于真空抽滤的超薄强化沸腾毛细吸液芯的制备方法,其特征在于:还包括以下步骤,配制腐蚀液对毛细吸液芯进行氧化处理以增强其毛细性能,腐蚀液中包括氢氧化钠和过硫酸钾,氢氧化钠浓度为1-2mol/l,过硫酸钾浓度为0.2-0.5mol/l,浸泡时间为30-60分钟。

10.一种基于真空抽滤的超薄强化沸腾毛细吸液芯,其特征在于:采用权利要求1-9任一项所述的一种基于真空抽滤的超薄强化沸腾毛细吸液芯的制备方法而成。

技术总结

本发明涉及一种基于真空抽滤的超薄强化沸腾毛细吸液芯和制备方法,制备方法包括以下步骤,利用无水乙醇配置微纳金属粉悬浊液;在滤瓶上由下而上依次放置滤芯和带有均匀排布的微纳通孔的金属模板;将微纳金属粉悬浊液装进滤杯,将滤杯倒置于金属模板上,在滤瓶上抽真空以对滤杯内的微纳金属粉悬浊液进行抽滤,使微纳金属粉悬浊液里的微纳金属粉沉积于金属模板的微纳通孔内,高温烧结金属模板,使沉积于金属模板的微纳金属粉在金属模板上成型;去除所使用的金属模板,得到由微纳金属粉成型的毛细吸液芯。通过控制滤芯间隙、金属模板微纳通孔的孔径和微纳金属粉粒径等参数,保证微纳金属粉有效沉积于金属模板,可以达到亚微米至微米级别的厚度。

技术研发人员:张仕伟,刘杭,汤勇,颜才满,黄皓熠,黎洪铭

受保护的技术使用者:华南理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!