一种相变储热模块及其制备方法与流程

本发明属于相变储热,具体涉及一种相变储热模块及其制备方法。

背景技术:

1、由于许多能源本质上是间歇性的,如太阳能、风能,因此储能在保存可用能源和提高其利用率方面发挥着重要作用。储能技术弥补了能源需求和供应之间的空白,并提供能源安全,提高利用效率,改善能源再分配。热能存储是通过使用能够以显热、潜热和热化学储热的形式或通过这些储存方法的组合来储存热能的材料来实现的。相变储热材料的性能决定了其在热能存储过程中的重要应用,封装技术有助于改善相变储热材料在相变过程中的泄露,减少了与周围环境的反应性。

2、金属和合金类相变材料具有体积储热密度高,热稳定性好,导热率高和相变相偏析少等一系列优点,可适用于快速充放热设备,移动设备等,主要应用于中高温储热技术。然而大多数金属容易氧化;在相变熔融状态下对周围环境的严重腐蚀;在相变时有液相发生,其具有一定的流动性。所以必须考虑对其进行封装。而金属类相变材料易氧化,高温时有腐蚀性、流动性,这对我们选用封装材料和封装方式产生了困难。也是目前金属类储热相变材料在实际使用中受限的主要原因。

3、现有的相变储热模块在高温下易发生变形,无法长时间在高温条件下工作。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中相变储热模块高温易变形的缺陷,从而提供一种相变储热模块及其制备方法。

2、为此,本发明提供了以下技术方案。

3、一种相变储热模块,包括热芯和封装层;

4、所述热芯和封装层均为复合材料,形成的结构均包括连续相和分散相;

5、封装复合材料中每种材料的熔点均≥热芯复合材料的熔点;

6、封装复合材料的连续相与热芯复合材料的连续相莫氏硬度差≤2.2。

7、进一步的,所述热芯为等效直径0.5cm~20cm,高度0.5cm~40cm的柱状体,所述封装层的厚度为热芯等效直径的1%~20%。

8、进一步的,所述封装复合材料为al-高导陶瓷体系:包括铝粉和al2o3粉末,所述铝粉的体积分数为20-60%;

9、或所述封装复合材料为sic-c体系:包括碳化硅、石墨和硅,石墨和硅质量比为2:1~3:1,所述碳化硅与石墨和硅的混合物的质量比为5:2~7:2。

10、进一步的,所述al-高导陶瓷体系中,铝粉为200-400目,al2o3粉末为100-300目,铝粉的直径大于al2o3粉末的直径;

11、所述sic-c体系中,还包括硅酸钠粘合剂,所述硅酸钠粘合剂包括5-15wt%的na2o,20-40wt%的sio2,50-70wt%的h2o。

12、进一步的,所述热芯复合材料为石墨-金属体系或金属-金属体系。

13、进一步的,金属-金属体系中,分散相粒径小于连续相粒径;和/或

14、分散相金属粉末的体积分数为20-70%。

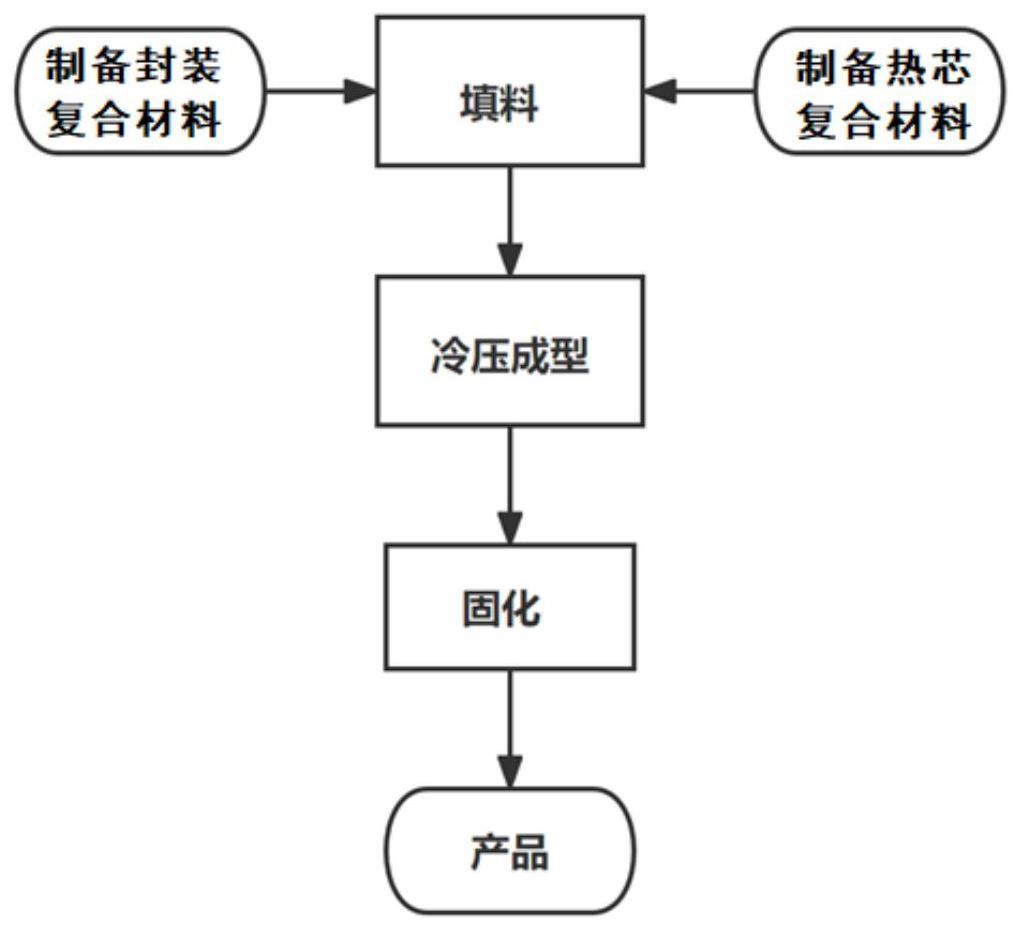

15、一种相变储热模块的制备方法,包括以下步骤:

16、(1)制备封装复合材料和热芯复合材料;

17、(2)填料;

18、(3)冷压成型。

19、进一步的,还包括(4)固化。

20、进一步的,满足以下条件中的至少一项:

21、a、步骤(2)填料包括:在模具中采用封装复合材料包埋热芯复合材料;

22、b、步骤(3)中,冷压成型压力为300-500mpa,保压时间5-60s。

23、进一步的,所述步骤(1)包括将热芯复合材料进行预压制;所述预压制的压力为30-200mpa。

24、示例性的,在热芯复合材料金属-金属体系中,分散相金属粉末为50-500目,连续相金属粉末为100-500目。

25、所述封装复合材料的分散相材料热导率一般为25-50w m-1k-1,熔点为200-1500℃;封装复合材料的连续相材料热导率一般超过50w m-1k-1。

26、所述热芯复合材料的熔点(指的是复合材料中分散相材料的熔点)与应用场景的温度相匹配,即工作温度应不超过热芯复合材料熔点+50℃,热芯复合材料±50℃为最佳工作温度;热芯复合材料的连续相材料导热率一般超过50w m-1k-1。

27、本发明技术方案,具有如下优点:

28、1.本发明提供的相变储热模块,包括热芯和封装层;所述热芯和封装层均为复合材料,形成的结构均包括连续相和分散相;封装复合材料中每种材料的熔点均≥热芯复合材料的熔点;封装复合材料的连续相与热芯复合材料的连续相莫氏硬度差≤2.2。

29、本发明提供的相变储热模块形成的热芯和封装层均包括连续相和分散相,通过分散相进行储能,通过连续相增强整体材料的导热性,材料整体的稳定性也可以提高,并通过不同配比达到需要的储热量。封装层可以从承担一部分高温储能作用,增加整体结构的温度适应范围。本发明提供的相变储热模块可最大限度的减少金属的偏聚,即在熔融状态下,避免金属微粒互相凝聚,可承受的温度更高,不容易变形,在高温条件下可适用的时间更长。

30、2.本发明提供的相变储热模块的制备方法,包括以下步骤:(1)制备封装复合材料和热芯复合材料;(2)填料;(3)冷压成型。本发明方法可有效的防止相变储热模块的泄露和与外界的物质交换。明显减缓整个储热模块被氧化,隔绝外界与热芯的物质交换,有效的防止热芯在熔融状态下储热的泄露。

31、粉末经过混合,冷压成型后紧密结合,且封装层与热芯形成参差交错的咬合结构,该结构增加了热芯与封装层之间的接触面接,增加了传热和结构稳定性。本发明工艺过程简单,整体的牢靠性高,操作安全,导热良好。

32、3.如果封装复合材料或热芯复合材料使用粘结剂,则需要将热芯复合材料进行预压制。如果热芯复合材料使用粘结剂,热芯中含有水分,封装之后,当温度升高会有大量的水蒸气蒸发,导致封装层破裂,预压制中进行干燥可去除水蒸气。如果封装复合材料中加入粘结剂,则在填料布粉的过程中,热芯复合材料会黏在封装材料上,故而预封装会使整个模块分布均匀。

技术特征:

1.一种相变储热模块,其特征在于,包括热芯和封装层;

2.根据权利要求1所述的相变储热模块,其特征在于,所述热芯为等效直径0.5cm~20cm,高度0.5cm~40cm的柱状体,所述封装层的厚度为热芯等效直径的1%~20%。

3.根据权利要求1所述的相变储热模块,其特征在于,所述封装复合材料为al-高导陶瓷体系:包括铝粉和al2o3粉末,所述铝粉的体积分数为20-60%;

4.根据权利要求3所述的相变储热模块,其特征在于,所述al-高导陶瓷体系中,铝粉为200-400目,al2o3粉末为100-300目,铝粉的直径大于al2o3粉末的直径;

5.根据权利要求1所述的相变储热模块,其特征在于,所述热芯复合材料为石墨-金属体系或金属-金属体系。

6.根据权利要求5所述的相变储热模块,其特征在于,金属-金属体系中,分散相粒径小于连续相粒径;和/或

7.一种权利要求1-6任一项所述的相变储热模块的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的相变储热模块的制备方法,其特征在于,还包括(4)固化。

9.根据权利要求7所述的相变储热模块的制备方法,其特征在于,满足以下条件中的至少一项:

10.根据权利要求8所述的相变储热模块的制备方法,其特征在于,所述步骤(1)包括将热芯复合材料进行预压制;所述预压制的压力为30-200mpa。

技术总结

一种相变储热模块及其制备方法,属于相变储热技术领域,克服现有技术中相变储热模块高温易变形的缺陷。本发明相变储热模块,包括热芯和封装层;所述热芯和封装层均为复合材料,形成的结构均包括连续相和分散相;封装复合材料中每种材料的熔点均≥热芯复合材料的熔点;封装复合材料的连续相与热芯复合材料的连续相莫氏硬度差≤2.2。本发明相变储热模块可承受的温度更高,不容易变形,在高温条件下可适用的时间更长。

技术研发人员:朝木日丽格,谯耕,张高群,赵鹏程,徐李阳

受保护的技术使用者:全球能源互联网欧洲研究院

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!