一种氯化氢合成炉冷却器裂纹的修复方法与流程

本发明具体涉及一种氯化氢合成炉冷却器裂纹的修复方法。

背景技术:

1、氯碱车间氯化氢合成炉内筒为石墨材质,其冷却器材质也为石墨。由于合成炉顶部冷却器与筒体连接部分不能一次加工成型,为粘接形式。合成炉长时间运行或长时间试压后会发生漏水现象,若石墨内筒粘接部分漏水,水漏至燃烧段,会导致合成炉灯头发生炸裂,漏水较多会导致合成炉筒体损坏,严重影响整个氯碱系统运行。

2、氯化氢合成炉由石墨内筒体及钢制外壁构成,反应时在反应筒体与外壁夹层之间通冷却水进行余热的吸收,筒体泄漏会导致严重的运行事故,甚至设备事故。早期合成炉石墨内筒体一直有备用内筒,等待线上运行设备损坏后进行更换,但石墨筒体价格较高,且一年四季温差较大,长期备用筒体在自然状态下,也会发生胶接部位脱落的现象,致使备用不完好,故急需一种有效的石墨粘接技术来替代呆滞备用的维修方法。

3、目前,前期石墨冷却器粘接缝隙发生泄漏时,采用缝隙涂抹法,即把石墨粉、胶结剂和固化剂按一定比例和匀后,均匀的涂抹在石墨冷却器发生泄漏的部位,一层晾干之后继续涂抹第二层、第三层,通水试漏,若有泄漏,则继续往上涂抹,直至不漏。但存在以下缺点:

4、(1)耗时耗力,每层石墨粘剂固化需要一定的时间,中间等待时间较长,不仅影响检修时间,而且延长了正常开车时间。

5、(2)强度差,石墨粘剂主要由石墨粉、胶粘剂和固化剂组成,硬度较高,较脆,涂抹层数虽然多,但厚度小,强度较差。

6、(3)时效性差,由于石墨粘剂只是粘接在裂纹的表面,粘剂没有渗透到裂纹中,固化后的粘剂无法承受长时间的运行,一般3个月左右又会发生泄漏。

7、有鉴于此,本发明提出一种新的氯化氢合成炉冷却器裂纹的修复方法,修复牢固,且可维持长时间的使用。

技术实现思路

1、本发明的目的在于提供一种氯化氢合成炉冷却器裂纹的修复方法,修复速度快,且达到修复牢固的效果。

2、为了实现上述目的,所采用的技术方案为:

3、一种氯化氢合成炉冷却器裂纹的修复方法,包括以下步骤:

4、在石墨内筒内部有裂纹的位置打磨坡口;

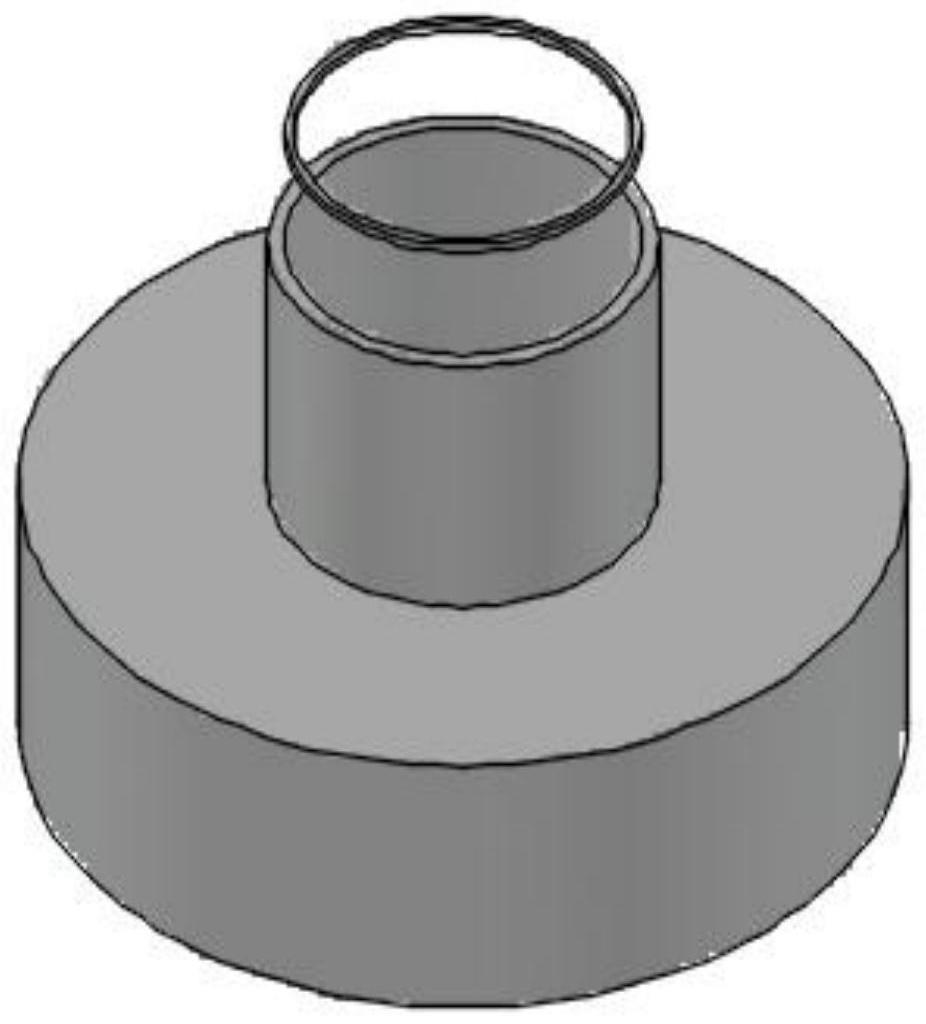

5、在坡口处和石墨圆环的底部和外侧涂抹石墨粘剂后,将所述的石墨圆环按压在坡口处,再自然风干。

6、进一步的,所述的坡口的宽度为石墨内筒壁厚的1/4-1/3之间,深度为石墨内筒壁厚的1/4。

7、进一步的,所述的石墨圆环的外径比石墨内筒的内径小。

8、再进一步的,所述的石墨圆环的截面为正方形,壁厚为石墨内筒壁厚的1/2。

9、再进一步的,所述的石墨粘剂包括胶结剂、填料、稳定剂、固化剂。

10、再进一步的,所述的石墨粘剂包括酚醛树脂、石墨粉、苯甲醇、苯磺酰氯。

11、再进一步的,所述的酚醛树脂、石墨粉、苯甲醇、苯磺酰氯的体积比为18-22:22-28:1:1.5-2.5。

12、再进一步的,所述的酚醛树脂、石墨粉、苯甲醇、苯磺酰氯的体积比为20:25:1:2。

13、与现有技术相比,本发明的有益效果在于:

14、1、本发明的技术方案,通过采用含有酚醛树脂、石墨粉、苯甲醇、苯磺酰氯的粘剂,有效的解决了石墨粘接不牢固的情况。

15、2、本发明的技术方案,采用石墨圆环进行粘接,步骤简单,节省了层层涂抹等待固化的时间(1天便可完工)。

16、3、本发明的技术方案,通过在有裂纹的地方粘接石墨圆环,加强了石墨粘接后的强度。

17、4、本发明的技术方案,节省成本,解决了长期备用一套石墨内筒的问题(约10万元)。

18、5、本发明的技术方案,缩短了停机检修到开机的时间。

技术特征:

1.一种氯化氢合成炉冷却器裂纹的修复方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的修复方法,其特征在于,

3.根据权利要求1所述的修复方法,其特征在于,

4.根据权利要求3所述的修复方法,其特征在于,

5.根据权利要求1所述的修复方法,其特征在于,

6.根据权利要求5所述的修复方法,其特征在于,

7.根据权利要求6所述的修复方法,其特征在于,

8.根据权利要求7所述的修复方法,其特征在于,

技术总结

本发明为一种氯化氢合成炉冷却器裂纹的修复方法。一种氯化氢合成炉冷却器裂纹的修复方法,包括以下步骤:在石墨内筒内部有裂纹的位置打磨坡口;在坡口处和石墨圆环的底部和外侧涂抹石墨粘剂后,将所述的石墨圆环按压在坡口处,再自然风干。本发明所述的一种氯化氢合成炉冷却器裂纹的修复方法,方法简单,修复速度快,且修复牢固。

技术研发人员:肖德见,张建永

受保护的技术使用者:新疆大全新能源股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!