一种用于沸腾相变传热的表面多孔板式换热器的制作方法

本发明涉及沸腾相变高效传热、能源节约。尤其是针对炼油化工精馏塔塔底重沸器场合,开发一种基于表面多孔板式传热元件的高效换热器,用于提高设备传热效率、降低装置能耗、节省装置占地及投资。

背景技术:

1、随着能源危机的出现,节能及高效利用要求的不断提高,强化传热技术是传热传质技术领域内的重要研究方向。沸腾相变传热作为两相流传热技术领域内的主要研究方向。强化沸腾传热可以降低传热元件的壁面温度和在给定的壁面温度下加快热量的散发,提高传热设备能源的利用率,以及高热负荷下传热设备的热保护等都起着非常重要的作用。沸腾强化传热主要是通过改变沸腾传热表面结构,增大传热面积或增加活化孔穴。当前主要的技术采用烧结工艺在传热元件表面制造出多孔层结构。由于该多孔层具有大量的微小孔隙,提供较大的毛细作用力,更容易使液体补充,进而在多孔层表面形成密集的核化空隙,从而产生较多的蒸汽通道,在气液界面形成复杂流动状态,加速沸腾传热。

2、当前采用上述方式进行沸腾强化传热在管式换热器中得到了广泛应用,表面多孔层的加工方式包括烧结成型、火焰喷涂成型以及机械加工成型等方式。但随着化工装置的大型化,设备规格及尺寸越来越大,造成大型精馏塔的塔底重沸通常由多台大直径管壳式重沸器并联完成,存在多台设备进出口介质发生偏流引起的传热性能下降,设备占地面积大、管道布置复杂等问题,已影响装置整体投资及经济效益。

3、板式换热器由多张波纹板片组装而成的一种结构紧凑、传热系数很高的换热设备,不仅可以实现单位空间换热面积最大化,而且板片的不同结构的波纹形状可以使得流道内的冷热流体在较低流速下发生湍流。因此,在相同压力损失下,传热系数可达管壳式换热器几倍以上,占地及重量也大为减小。在沸腾相变传热场合,板式换热器内液体的沸腾传热主要包括核态沸腾和强制对流沸腾两种过程相互作用的结果。由于其结构特殊性,在换热初期主要为对流沸腾传热为主,换热器板片表面以液体为主,随着壁面被加热后,产生汽包逐渐增多,先后变为泡状流、弹状流,换热器板片表面逐渐向核态沸腾转变,当大量汽包产生后,气液体积流速增加,且换热板片表面多为光滑传热面,易出现大量气泡在换热器板片表面形成气膜,从而影响传热。

4、因此,结合表面多孔管式换热器及板式换热器二者在沸腾相变传热场合的优势,开发新型高效表面多孔板式换热器,具有沸腾相变传热效率高、结构紧凑等特点,将进一步为降低装置能耗、节省装置投资提供技术保障。

技术实现思路

1、本发明为了解决当前板式换热器在沸腾传热场合传热效率不高,易在板片表面出现气膜而导致传热效率下降的问题,结合开发提出一种用于沸腾相变传热的表面多孔板式换热器,可有效提高板式换热器在沸腾相变场合的传热性能。

2、本发明所采用的技术方案为:

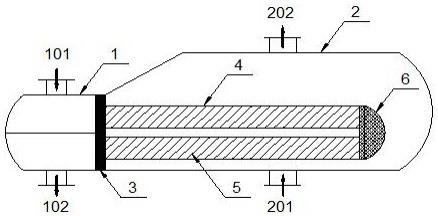

3、一种用于沸腾相变传热的表面多孔板式换热器,包括管箱、壳体、管板及板束,所述换热器结构为卧式结构;所述板束包括板束ⅰ和板束ⅱ;该板束ⅰ和板束ⅱ在壳体内水平上、下叠摞布置,板束ⅰ和板束ⅱ的板程流道的入口端均安装在管板上并分别和管箱的介质入口腔、出口腔贯通,而两者的板程流道出口通过板束连接段相互连通;所述管箱中设置有分程隔板将管箱分成介质入口腔、出口腔;所述板束ⅰ、板束ⅱ均由板片组成,而板片外侧表面附着有多孔介质层,该多孔介质层在板片的壳程侧表面。

4、一种用于沸腾相变传热的表面多孔板式换热器,包括管箱、壳体、管板及板束,所述换热器结构为卧式结构;所述板束包括板束ⅰ和板束ⅱ;该板束ⅰ和板束ⅱ在壳体内垂直上、下叠摞布置,板束ⅰ的板程流道的入口端安装在管板上和上端的管箱贯通,板束ⅰ的板程流道的出口端通过板束连接段和板束ⅱ的板程流道入口连通,而板束ⅱ的板程流道的出口端安装于下端的管箱上并和下端的管箱连通;所述板束ⅰ、板束ⅱ均由板片组成,而板片外侧表面附着有多孔介质层,该多孔介质层在板片的壳程侧表面。

5、所述板束ⅰ和板束ⅱ的板程流道的宽度相同,板束ⅰ的壳程流道的宽度大于板束ⅱ的壳程流道的宽度。

6、所述板束ⅰ和板束ⅱ的板程流道和壳程流道的流道宽度为4mm~16mm;板程流道或壳程流道可承受单侧压差为0~4.0 mpa。

7、所述多孔介质层厚度为0.1~0.5mm,表面多孔层的空隙率为50%~70%,多孔层当量孔径为60~90μm。

8、所述板片表面有通过模压成型或通过液压鼓胀成型的规则型鼓泡;两张板片通过两边的焊缝焊接形成一个板管,板片鼓泡间隙有承压及支撑用焊接点;多个板管组装形成板束ⅰ和板束ⅱ,多个板管内流通通道共同组成板程流道,板管外流通流道共同组成壳程流道。

9、两张所述板片通过氩弧焊、电阻缝焊或激光焊焊接形成。

10、所述板片由碳钢、不锈钢、钛、双相不锈钢、锆或254smo材料制成。

11、本发明的有益效果:

12、本发明结合表面多孔介质在沸腾传热场合的强化传热优势和板式换热器高紧凑度的特点,在波纹板片的表面通过采用金属粉末烧结或高温火焰喷涂对的手段形成表面多孔层,克服了普通波纹板片由于表面过于光滑,在沸腾传热场合易在表面形成气膜,造成传热变差,板片局部温度过高而引起的表面变形。同时,结合波纹板式换热器的高紧凑度,与现有表面多孔管式换热器相比,在单位体积内的换热面积提高2~3倍以上,大幅度提高了设备紧凑度,降低了装置投资。与现有板式换热器相比,沸腾侧传热系数为板式换热器的5~10倍,总传热系数可提高10~20%以上,同时,可有效避免板式换热器在沸腾场合存在由于气膜热阻对传热的影响,提高了设备长周期的稳定性。

技术特征:

1.一种用于沸腾相变传热的表面多孔板式换热器,包括管箱(1)、壳体(2)、管板(3)及板束,其特征在于,所述换热器结构为卧式结构;所述板束包括板束ⅰ(4)和板束ⅱ(5);该板束ⅰ(4)和板束ⅱ(5)在壳体(2)内水平上、下叠摞布置,板束ⅰ(4)和板束ⅱ(5)的板程流道的入口端均安装在管板(3)上并分别和管箱(1)的介质入口腔、出口腔贯通,而两者的板程流道出口通过板束连接段(6)相互连通;所述管箱(1)中设置有分程隔板将管箱分成介质入口腔、出口腔;所述板束ⅰ(4)、板束ⅱ(5)均由板片(7)组成,而板片(7)外侧表面附着有多孔介质层(13),该多孔介质层(13)在板片(7)的壳程侧表面。

2.一种用于沸腾相变传热的表面多孔板式换热器,包括管箱(1)、壳体(2)、管板(3)及板束,其特征在于,所述换热器结构为立式结构;所述板束包括板束ⅰ(4)和板束ⅱ(5);该板束ⅰ(4)和板束ⅱ(5)在壳体(2)内垂直上、下叠摞布置,板束ⅰ(4)的板程流道的入口端安装在管板(3)上和上端的管箱(1)贯通,板束ⅰ(4)的板程流道的出口端通过板束连接段(6)和板束ⅱ(5)的板程流道入口连通,而板束ⅱ(5)的板程流道的出口端安装于下端的管箱(1)上并和下端的管箱(1)连通;所述板束ⅰ(4)、板束ⅱ(5)均由板片(7)组成,而板片(7)外侧表面附着有多孔介质层(13),该多孔介质层(13)在板片(7)的壳程侧表面。

3.根据权利要求1或2所述的一种用于沸腾相变传热的表面多孔板式换热器,其特征在于:所述板束ⅰ(4)和板束ⅱ(5)的板程流道的宽度相同,板束ⅰ(4)的壳程流道的宽度大于板束ⅱ(5)的壳程流道的宽度。

4.根据权利要求3所述的一种用于沸腾相变传热的表面多孔板式换热器,其特征在于:所述板束ⅰ(4)和板束ⅱ(5)的板程流道和壳程流道的流道宽度为4mm~16mm;板程流道或壳程流道可承受单侧压差为0~4.0 mpa。

5.根据权利要求1或2所述的一种用于沸腾相变传热的表面多孔板式换热器,其特征在于:所述多孔介质层(13)厚度为0.1~0.5mm,表面多孔层的空隙率为50%~70%,多孔层当量孔径为60~90μm。

6.根据权利要求1或2所述的一种用于沸腾相变传热的表面多孔板式换热器,其特征在于:所述板片(7)表面有通过模压成型或通过液压鼓胀成型的规则型鼓泡(11);两张板片(7)通过两边的焊缝(12)焊接形成一个板管,板片鼓泡(11)间隙有承压及支撑用焊接点(10);多个板管组装形成板束ⅰ(4)和板束ⅱ(5),多个板管内流通通道共同组成板程流道(8),板管外流通流道共同组成壳程流道(9)。

7.根据权利要求6所述的一种用于沸腾相变传热的表面多孔板式换热器,其特征在于:两张所述板片(7)通过氩弧焊、电阻缝焊或激光焊焊接形成。

8.根据权利要求7所述的一种用于沸腾相变传热的表面多孔板式换热器,其特征在于:所述板片(7)由碳钢、不锈钢、钛、双相不锈钢、锆或254smo材料制成。

技术总结

一种用于沸腾相变传热的表面多孔板式换热器,其板束包括板束Ⅰ和板束Ⅱ;该板束Ⅰ和板束Ⅱ在壳体内水平上、下叠摞布置,板束Ⅰ和板束Ⅱ的板程流道的入口端均安装在管板上并分别和管箱的介质入口腔、出口腔贯通,而两者的板程流道出口通过板束连接段相互连通;所述管箱中设置有分程隔板将管箱分成介质入口腔、出口腔;所述板束Ⅰ、板束Ⅱ均由板片组成,而板片外侧表面附着有多孔介质层,该多孔介质层在板片的壳程侧表面。本发明与现有表面多孔管式换热器相比,在单位体积内的换热面积提高2~3倍以上。与现有板式换热器相比,沸腾侧传热系数为板式换热器的5~10倍,总传热系数可提高10~20%以上,同时可提高设备长周期的稳定性。

技术研发人员:马金伟,王海波,邹建东,马一鸣,武海峰,张向南,杨磊杰,陈满,张富,高杰,赵予,张楠楠,郝元川

受保护的技术使用者:甘肃蓝科石化高新装备股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!