一种电炉烟气余热回收系统及其回收方法与流程

本发明属于余热回收,具体涉及一种电炉烟气余热回收系统及其回收方法。

背景技术:

1、钢铁企业都需要进行不断的管理探索、技术优化,采用节能、环保新技术、新装备满足节能减排的要求。最近几年,钢铁企业生产中的一些节能、环保新技术得到了迅猛发展,如烧结余热发电、电炉余热利用等。

2、电炉作为一种十分重要的工艺装备,目前在大多数钢铁企业里得到应用。电炉的烟气温度较高,最高超过1000℃,一般采取急冷器、水冷或汽化烟道、余热锅炉等方式进行降温,再进入布袋除尘器除尘,并达标排放。

3、目前少数电炉通过废钢预热方式或热管余热锅炉回收部分电炉烟气余热, 其中电炉废钢预热技术由于受炉型、布置、 维护等因素影响,国内外使用效果均不理想。另一方面通过采用热管或对流式余热锅炉进行电炉烟气余热回收, 回收蒸汽进入蓄热器, 然后供热用户使用,电炉余热回收取得了一定进展。尽管余热回收系统设有蓄热器,但由于电炉回收蒸汽流量、 压力波动较大导致难以匹配合适的蒸汽用户, 最终影响了电炉余热回收的实际效果, 导致余热回收效率低。 因此电炉余热回收面临着如何将间歇产生的余热资源转换为稳定输出蒸汽以及如何提高电炉余热回收效率成为电炉烟气余热回收的主要问题。

技术实现思路

1、发明目的:提供一种电炉烟气余热回收系统及其回收方法,解决了现有技术存在的上述问题。

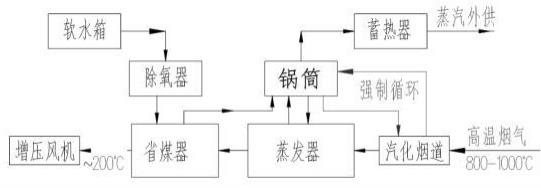

2、技术方案:一种电炉烟气余热回收系统,包括第一高温烟气通道,设置在所述第一高温烟气通道底部的沉降室,设置在所述第一高温烟气通道周向的第一模式壁,与所述第一高温烟气通道连通的第二高温烟气通道,与所述第二高温烟气通道连通的换热模块;

3、所述换热模块采用模块化结构;

4、所述换热模块包括蒸发器组件,与所述蒸发器组件连通的省煤器,

5、锅筒,与所述蒸发器组件连通,与所述锅筒连通的蓄热器,与所述省煤器连接的除氧器,用于给所述除氧器提供软水的软水箱,与所述省煤器连接的增压风机;

6、所述省煤器还与所述锅筒连通;

7、所述锅筒内的水循序包括第一水循序和第二水循环;

8、所述第一水循环通过管道循环至所述高温烟气通道;

9、所述第二水循环通过循环管与所述蒸发器组件连接,通过蒸发器产生的汽水混合物再回到所述锅筒内。

10、在进一步实施例中,所述蒸发器组件包括第一蒸发器、第二蒸发器、第三蒸发器、第四蒸发器、第五蒸发器和第二模式壁;

11、所述第一蒸发器、第二蒸发器、第三蒸发器、第四蒸发器、第五蒸发器分别设置在第二模式壁的内部。

12、所述第二模式壁与第二模式壁之间设有容纳空间。

13、在进一步实施例中,所述容纳空间内设置多组激波清灰器;

14、所述容纳空间的底部与接灰斗连接。

15、在进一步实施例中,所述接灰斗上还与连接;

16、所述输灰系统设置在所述接灰斗的下方,用于对各处蒸发器内的灰尘进行接收和输送;

17、所述输灰系统采用皮带运输。

18、在进一步实施例中,所述第一蒸发器、第二蒸发器、第三蒸发器、第四蒸发器、第五蒸发器的底部分别连接用连接管,所述连接管与所述锅筒连接。

19、在进一步实施例中,所述第一蒸发器、第二蒸发器、第三蒸发器、第四蒸发器、第五蒸发器结构相同;

20、所述第一蒸发器有多更换热管组成;

21、所述换热管与换热管之间采用顺列的对流管束。

22、在进一步实施例中,所述省煤器由多片管瓶组成,所述管屏与管屏之间设有120-150mm的间隙。

23、在进一步实施例中, 一种电炉烟气余热回收系统的余热回收方法,包括如下步骤;

24、步骤1、高温烟气进入到第一高温烟气通道,从第一高温烟气通道过渡到第二高温烟气通道;

25、步骤2、第二高温烟气通道的烟气,经过省煤器,将高温烟气进行降温,降低第二高温烟气通道的排出的烟气温度;省煤器与锅筒连接,用锅筒供水;

26、步骤3、省煤器中的烟气经过多个蒸发器,通过多个蒸汽器将进入到锅筒中,锅筒内的蒸汽经过蓄热器,用于蒸汽外供;

27、步骤4、启动激波清灰器,挤压的灰尘掉落至输灰系统,由输灰系统将灰尘运输至指定的位置

28、有益效果:一种电炉烟气余热回收系统及其回收方法,换热模块采用模块化设计,结构紧凑,方便运输,第一高温烟气管道和第二高温烟气通道的周向采用模式壁包敷机构,有利于烟道的密封和保温,且换热器组件的受热面采用顺列布置,受热面采用丁胞管,抗积灰能力强,采用合适的烟气流速,防止受热面磨损和积灰,锅炉尾部为省煤器受热面,在省煤器、除盐水箱、热力除氧器之间设有强制循环系统,在电炉工况波动时可调受热面壁温,有效防止低温腐蚀,最大可能的回收余热资源。

技术特征:

1.一种电炉烟气余热回收系统,其特征在于;包括第一高温烟气通道,设置在所述第一高温烟气通道底部的沉降室,设置在所述第一高温烟气通道周向的第一模式壁,与所述第一高温烟气通道连通的第二高温烟气通道,与所述第二高温烟气通道连通的换热模块;

2.根据权利要求1所述的一种电炉烟气余热回收系统,其特征在于,所述蒸发器组件包括第一蒸发器、第二蒸发器、第三蒸发器、第四蒸发器、第五蒸发器和第二模式壁;

3.根据权利要求2所述的一种电炉烟气余热回收系统,其特征在于,所述容纳空间内设置多组激波清灰器;

4.根据权利要求3所述的一种电炉烟气余热回收系统,其特征在于,所述接灰斗上还与连接;

5.根据权利要求1所述的一种电炉烟气余热回收系统,其特征在于,所述第一蒸发器、第二蒸发器、第三蒸发器、第四蒸发器、第五蒸发器的底部分别连接用连接管,所述连接管与所述锅筒连接。

6.根据权利要求1所述的一种电炉烟气余热回收系统,其特征在于,所述第一蒸发器、第二蒸发器、第三蒸发器、第四蒸发器、第五蒸发器结构相同;

7.根据权利要求1所述的一种电炉烟气余热回收系统,其特征在于,所述省煤器由多片管瓶组成,所述管屏与管屏之间设有120-150mm的间隙。

8.一种电炉烟气余热回收系统的余热回收方法,其特征在于,包括如下步骤;

技术总结

本发明公开了一种电炉烟气余热回收系统及其回收方法,本发明属于余热回收技术领域,一种电炉烟气余热回收系统包括第一高温烟气通道,设置在所述第一高温烟气通道底部的沉降室,设置在所述第一高温烟气通道周向的第一模式壁,与所述第一高温烟气通道连通的第二高温烟气通道,与所述第二高温烟气通道连通的换热模块所述换热模块采用模块化结构,所述换热模块包括蒸发器组件,换热模块采用模块化设计,结构紧凑,方便运输,第一高温烟气管道和第二高温烟气通道的周向采用模式壁包敷机构,有利于烟道的密封和保温,且换热器组件的受热面采用顺列布置,受热面采用丁胞管,抗积灰能力强,采用合适的烟气流速,防止受热面磨损和积灰。

技术研发人员:周健岳

受保护的技术使用者:无锡市中岳石化设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!