烧结机点火炉下风箱内微负压智能控制及风量检测系统的制作方法

本发明属于烧结生产领域,涉及烧结点火技术,具体为一种烧结机点火炉下风箱内微负压智能控制及风量检测系统。

背景技术:

1、烧结过程中的点火是烧结生产工艺的第一道工序,烧结机点火时炉膛内压力需要微负压运行。当炉膛内的压力为正压时,炉膛内会出现烟气、火焰外溢的情况,造成浪费同时也存在烧损设备及人员的危险;如果点火段风箱内的负压高,大量的冷空气很容易进入混合料料层,导致混合料之间的成球缝隙挤压、固结,透气性能降弱,使点火时间延长,延长点火时间后又会使风箱表层的烧结原料过烧结痂,降低烧结料层透气性,导致进入烧结段的含氧空气的进入受阻,垂直烧结速度降低,烧结产量、质量下降。因此需要调节点火段风箱内的压力,检测风箱内风量,使点火段风箱内呈微负压状态,以及监测烧结矿透气性,用以提高点火质量和烧结质量。

2、现有炉膛压力调节一般采用翻板阀进行调节,翻板阀是通过阀芯转动来调节压力,当需要微负压时,势必要将翻板阀关闭留很小的空间,这样就会使翻板和阀体之间容易出现被矿料堵死而无法翻转,导致调节失效的情况。此外,在阀芯关小的情况下会产生高风速,会使含尘高速风对阀芯和管道进行冲刷,加速阀芯和管道的破损,导致调节精度降低,不能实现点火炉膛内微负压环境稳定运行。同时,在现有的烧结机中此处自动化程度较低,没有对料层透气性的监测功能,只能通过对烧结完成后的成品进行滞后判断,反调前端混合料系统、布料系统用来调整透气性,导致烧结矿成品产量、质量下降。

技术实现思路

1、为了克服现有技术中存在的不足,本发明提供一种烧结机点火炉下风箱内微负压智能控制及风量检测系统,能够智能、有效控制点火过程中点火炉下风箱内压力,并能检测风箱内烟气流量从而判断料层透气性,提高烧结矿产品质量、强度。

2、本发明为解决其技术问题所采用的技术方案是:

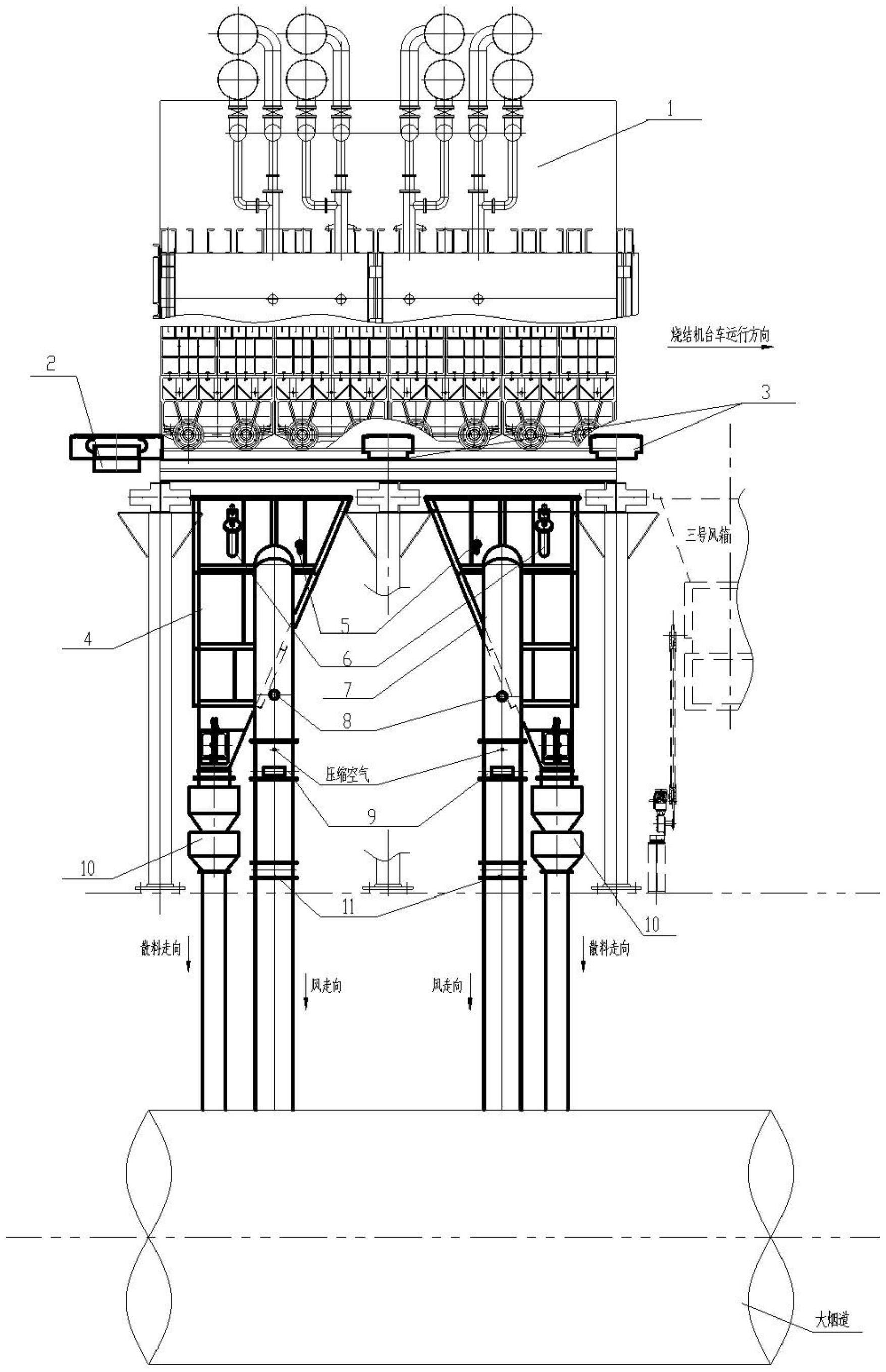

3、一种烧结机点火炉下风箱内微负压智能控制及风量检测系统,包括安装于点火炉点火区域下方的至少两个风箱:一号风箱和二号风箱,一号风箱与二号风箱之间相互独立分隔设置,且二者均采用含尘气流管道与固体颗粒散料管道并行分布的结构,所述的气流管道和散料管道均与风箱本体接通;所述一号风箱和二号风箱的风箱本体上均安装有用以测量风箱内压力的测压装置以及用以测量风箱内烟气温度的测温装置;一号风箱和二号风箱的气流管道上均安装有用以测量烟气流量的流量测量装置,所述气流管道上还连接有自动清灰电动调节阀;在所述一号风箱和二号风箱的风箱本体与各自散料管道的连接处均设有双层卸灰阀;所述的测压装置、测温装置、流量测量装置、自动清灰电动调节阀、双层卸灰阀均与智能控制系统电连接。

4、作为本发明的进一步实施方案,气流管道和散料管道的底端均接通至大烟道。

5、作为本发明的进一步实施方案,所述自动清灰电动调节阀采用外接压缩空气对阀板上积灰进行清理:自动清灰电动调节阀上接通有若干压缩空气喷嘴,压缩空气喷嘴连通压缩空气管道,压缩空气管道上设有压缩空气调节阀。

6、作为本发明的进一步实施方案,所诉压缩空气调节阀与智能控制系统电连接。

7、作为本发明的进一步实施方案,所述双层卸灰阀采用刀型带手动插板阀,具有上下两层阀板,两阀板受电机摆杆驱动,上下交替开启与关闭,间断互锁卸灰。

8、作为本发明的进一步实施方案,所述双层卸灰阀上设有接近开关,电机任意停机时,其上下阀板匀处于完全关闭状态。

9、作为本发明的进一步实施方案,一号风箱与二号风箱之间安装有用以使二者形成独立密封空间的风箱隔断密封件,所述风箱隔断密封件采用与烧结机台车底面仿形设计,并与烧结机台车下梁底面相接触。

10、作为本发明的进一步实施方案,智能控制系统包括电控制柜以及与电控制柜连接的pc端,电控制柜内设置有服务器、plc、供电系统。

11、作为本发明的进一步实施方案,气流管道上安装有位于自动清灰电动调节阀下方的波纹膨胀节。

12、作为本发明的进一步实施方案,控制方法为:智能控制系统通过测压装置测量风箱内压力,根据系统内设定压力数值进行判断,控制自动清灰电动调节阀开闭程度,从而使风箱内压力达到设定数值;智能控制系统通过流量测量装置对风箱内烟气流量进行测量,按照系统内设定流量数值进行判断,在系统中实时监测烟气流量以对料层透气性进行监控、判定。

13、与现有技术相比,本发明的有益效果包括:

14、在点火炉点火区域下安装的一号风箱与二号风箱形成独立的密封空间,能够减少风箱间窜风造成的压力变化;一号、二号风箱采用含尘气流管道与固体颗粒散料管道并行分布的结构,能够减少含尘烟气对风箱本体、以及散料固体颗粒对调节阀的冲刷,有效的延长整个系统的使用寿命;智能控制系统通过在风箱上安装的测压装置采集风箱内压力数据,控制自动清灰电动调节阀开闭程度从而精准控制风箱内压力,有效的保证点火炉在微负压状态下稳定运行,通过控制烧结点火炉稳定在微负压状态下运行,还能够降低点火炉的能耗和成本;智能控制系统通过风箱上安装的烟气流量测量装置,能够实时测量烟气流量对料层透气性进行监控、判定。

15、综上,本发明烧结机点火炉下风箱内微负压智能控制及风量检测系统结构简单,操作方便,智能控制,能有效控制点火过程中点火炉下风箱内压力,检测风箱内烟气流量从而判断料层透气性,提高烧结矿产品质量、强度,降低生产成本,节约能耗,全自动控制检测。

技术特征:

1.一种烧结机点火炉下风箱内微负压智能控制及风量检测系统,包括安装于点火炉点火区域(1)下方的至少两个风箱:一号风箱(4)和二号风箱(7),其特征在于,一号风箱(4)与二号风箱(7)之间相互独立分隔设置,且二者均采用含尘气流管道(13)与固体颗粒散料管道(14)并行分布的结构,所述的气流管道(13)和散料管道(14)均与风箱本体接通;所述一号风箱(4)和二号风箱(7)的风箱本体上均安装有用以测量风箱内压力的测压装置(6)以及用以测量风箱内烟气温度的测温装置(5);一号风箱(4)和二号风箱(7)的气流管道(13)上均安装有用以测量烟气流量的流量测量装置(8),所述气流管道(13)上还连接有自动清灰电动调节阀(9);在所述一号风箱(4)和二号风箱(7)的风箱本体与各自散料管道(14)的连接处均设有双层卸灰阀(10);所述的测压装置(6)、测温装置(5)、流量测量装置(8)、自动清灰电动调节阀(9)、双层卸灰阀(10)均与智能控制系统(15)电连接。

2.根据权利要求1所述的烧结机点火炉下风箱内微负压智能控制及风量检测系统,其特征在于,气流管道(13)和散料管道(14)的底端均接通至大烟道。

3.根据权利要求1所述的烧结机点火炉下风箱内微负压智能控制及风量检测系统,其特征在于,所述自动清灰电动调节阀(9)采用外接压缩空气对阀板上积灰进行清理:自动清灰电动调节阀(9)上接通有若干压缩空气喷嘴(9-1),压缩空气喷嘴(9-1)连通压缩空气管道(9-2),压缩空气管道(9-2)上设有压缩空气调节阀(12)。

4.根据权利要求3所述的烧结机点火炉下风箱内微负压智能控制及风量检测系统,其特征在于,所诉压缩空气调节阀(12)与智能控制系统(15)电连接。

5.根据权利要求1所述的烧结机点火炉下风箱内微负压智能控制及风量检测系统,其特征在于,所述双层卸灰阀(10)采用刀型带手动插板阀,具有上下两层阀板,两阀板受电机摆杆驱动,上下交替开启与关闭,间断互锁卸灰。

6.根据权利要求5所述的烧结机点火炉下风箱内微负压智能控制及风量检测系统,其特征在于,所述双层卸灰阀(10)上设有接近开关,电机任意停机时,其上下阀板匀处于完全关闭状态。

7.根据权利要求1所述的烧结机点火炉下风箱内微负压智能控制及风量检测系统,其特征在于,一号风箱(4)与二号风箱(7)之间安装有用以使二者形成独立密封空间的风箱隔断密封件(3),所述风箱隔断密封件(3)采用与烧结机台车底面仿形设计,并与烧结机台车下梁底面相接触。

8.根据权利要求1所述的烧结机点火炉下风箱内微负压智能控制及风量检测系统,其特征在于,智能控制系统(15)包括电控制柜以及与电控制柜连接的pc端,电控制柜内设置有服务器、plc、供电系统。

9.根据权利要求3所述的烧结机点火炉下风箱内微负压智能控制及风量检测系统,其特征在于,气流管道(13)上安装有位于自动清灰电动调节阀(9)下方的波纹膨胀节(11)。

10.根据权利要求1-9任一项所述的烧结机点火炉下风箱内微负压智能控制及风量检测系统,其特征在于,控制方法为:智能控制系统(15)通过测压装置(6)测量风箱内压力,根据系统内设定压力数值进行判断,控制自动清灰电动调节阀(9)开闭程度,从而使风箱内压力达到设定数值;智能控制系统(15)通过流量测量装置(8)对风箱内烟气流量进行测量,按照系统内设定流量数值进行判断,在系统中实时监测烟气流量以对料层透气性进行监控、判定。

技术总结

本发明一种烧结机点火炉下风箱内微负压智能控制及风量检测系统,安装于点火炉点火区域下方的一号风箱与二号风箱之间相互独立分隔设置,二者含尘气流管道与固体颗粒散料管道并行分布;两风箱的风箱本体上安装有用以测量风箱内压力的测压装置以及用以测量风箱内烟气温度的测温装置;两风箱气流管道上均安装有用以测量烟气流量的流量测量装置,气流管道上还连接有自动清灰电动调节阀;两风箱的风箱本体与各自散料管道的连接处均设有双层卸灰阀;测压装置、测温装置、流量测量装置、自动清灰电动调节阀、双层卸灰阀均与智能控制系统电连接。能够智能、有效控制点火过程中点火炉下风箱内压力,并能检测风箱内烟气流量从而判断料层透气性。

技术研发人员:靳华东,张德峰,王冰

受保护的技术使用者:中冶北方(大连)工程技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!