一种回转窑燃烧器

本发明涉及回转窑领域,特别是涉及一种回转窑燃烧器。

背景技术:

1、目前,将生物质燃料应用于水泥回转窑生产熟料,是减少温室气体排放和提高能源效率的一种最有前景的方法。

2、然而,传统回转窑燃烧器只存在独立的煤粉通道,用于将煤粉喷入窑内,生物质燃料需经过燃烧器中心位置的点火油管通道喷入窑内。点火通道为一个或多个半径较大的圆形孔状通道,直接从点火通道喷出生物质燃料,会造成燃料喷入速率不均匀,燃烧位置靠前的现象。

3、此外,点火通道风速较一次中心通道风速慢,且一次风存在轴向方向角度,导致点火通道与一次风通道间易形成旋流,使生物质燃料更多被集中在距离燃烧器不远的位置,其燃烧位置相较于煤粉的燃烧位置更靠近窑头,会出现窑内温度的分布情况改变,燃烧效率下降,熟料生产效率及质量下降等不良后果,无法稳定使用混合燃料进行水泥熟料生产。

技术实现思路

1、为解决以上技术问题,本发明提供一种回转窑燃烧器,解决了烧成带靠近窑头、长度短、温度低,导致窑况不稳、燃烧效率下降、熟料产量及质量下降的问题。

2、为实现上述目的,本发明提供了如下方案:

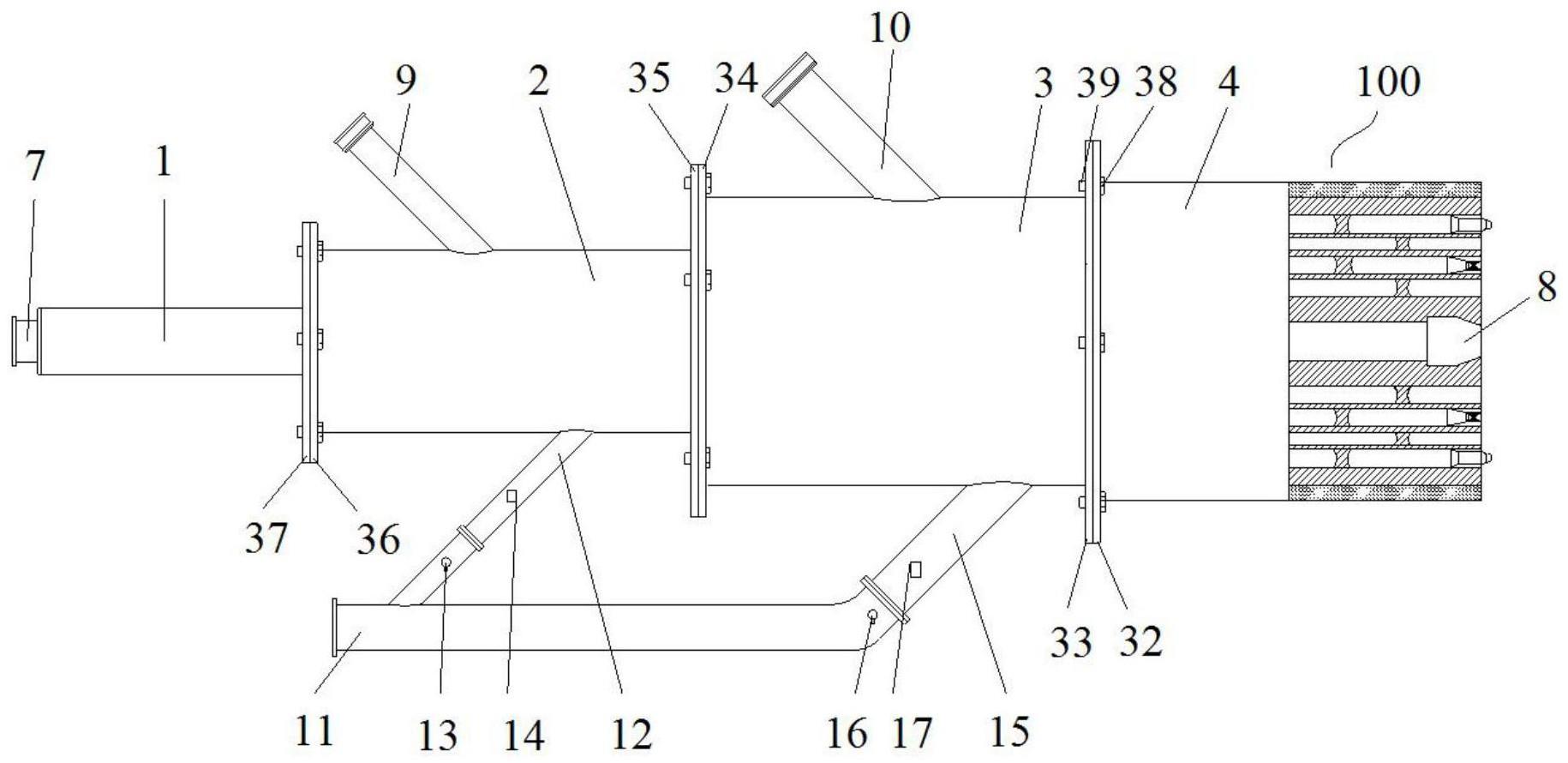

3、本发明提供一种回转窑燃烧器,包括由内至外依次套设安装的中心管、内风管、外风管和外壳,所述外风管穿过所述外壳的尾端伸至外部,所述内风管穿过所述外风管的尾端伸至外部,所述中心管穿过所述内风管的尾端伸至外部,所述内风管的内部套设有第一内管,且所述第一内管套设于所述中心管的外部,所述外风管的内部套设有第二内管,且所述第二内管套设于所述内风管的外部;所述中心管内部设置有点火油管,点火油管的尾端用于与输送燃油管道连接,点火油管的头端设置有喷油枪;所述中心管与所述第一内管之间形成生物质燃料风道,所述第一内管与所述内风管之间形成内风风道,所述内风风道的头端沿周向依次设置有多个第一可旋转喷头,所述内风管与所述第二内管之间形成煤粉风道,所述第二内管与所述外风管之间形成外风风道,所述外风风道的头端沿周向依次设置有多个第二可旋转喷头;所述内风管的外壁上设置有生物质燃料风管和内风进风管,所述生物质燃料风管与所述生物质燃料风道相连通,所述内风进风管与所述内风风道相连通;所述外风管的外壁上设置有煤粉风管和外风进风管,所述煤粉风管与所述煤粉风道相连通,所述外风进风管与所述外风风道相连通。

4、优选地,所述内风风道的头端内部固定有第一圆环块,所述第一圆环块上沿周向依次设置有多个第一轴向孔,所述第一可旋转喷头包括第一球形喷头、第一圆台挡板、圆筒喷嘴、第一圆环挡板、第一固定环和多个第一锁紧螺丝,所述第一球形喷头的头端和尾端分别设置有所述圆筒喷嘴和所述第一圆台挡板,所述圆筒喷嘴中设置有螺旋状风翅,各所述第一轴向孔的头端内部均固定有一个所述第一圆环挡板,所述第一球形喷头能够与所述第一圆环挡板的内壁相抵接,所述第一固定环滑动安装于所述第一轴向孔中,所述第一固定环的内壁能够与所述第一球形喷头相抵接,所述第一圆环挡板上沿周向依次设置有多个第一通孔,所述第一固定环上沿周向依次设置有多个第一螺纹孔,各所述第一锁紧螺丝均能够穿过一个所述第一通孔并安装于一个所述第一螺纹孔中。

5、优选地,所述外风风道的头端内部固定有第二圆环块,所述第二圆环块上沿周向依次设置有多个第二轴向孔,所述第二可旋转喷头包括第二球形喷头、第二圆台挡板、锥形喷嘴、第二圆环挡板、第二固定环和多个第二锁紧螺丝,所述第二球形喷头的头端和尾端分别设置有所述锥形喷嘴和所述第二圆台挡板,各所述第二轴向孔的头端内部均固定有一个所述第二圆环挡板,所述第二球形喷头能够与所述第二圆环挡板的内壁相抵接,所述第二固定环滑动安装于所述第二轴向孔中,所述第二固定环的内壁能够与所述第二球形喷头相抵接,所述第二圆环挡板上沿周向依次设置有多个第二通孔,所述第二固定环上沿周向依次设置有多个第二螺纹孔,各所述第二锁紧螺丝均能够穿过一个所述第二通孔并安装于一个所述第二螺纹孔中。

6、优选地,所述外壳的尾端设置有第一圆环板,所述外风管的外壁上固定套设有第二圆环板,所述第一圆环板和所述第二圆环板通过螺栓和螺母进行连接;所述外风管的尾端设置有第三圆环板,所述内风管的外壁上固定套设有第四圆环板,所述第三圆环板和所述第四圆环板通过螺栓和螺母进行连接;所述内风管的尾端设置有第五圆环板,所述中心管的外壁上固定套设有第六圆环板,所述第五圆环板和所述第六圆环板通过螺栓和螺母进行连接。

7、优选地,还包括第一连接组件、第二连接组件、第三连接组件和第四连接组件,所述第一连接组件设置于所述中心管头端并用于连接所述中心管与所述第一内管,所述第二连接组件设置于所述第一内管头端并用于连接所述第一内管与所述内风管,所述第三连接组件设置于内风管头端并用于连接所述内风管与所述第二内管,所述第四连接组件设置于所述第二内管头端并用于连接所述第二内管与所述外风管。

8、优选地,所述第一连接组件包括多个第一连接柱,各所述第一连接柱的两端均分别与所述中心管的外壁与所述第一内管的内壁连接;所述第二连接组件包括多个第二连接柱,各所述第二连接柱的两端均分别与所述第一内管的外壁与所述内风管的内壁连接;所述第三连接组件包括多个第三连接柱,各所述第三连接柱的两端均分别与所述内风管的外壁与所述第二内管的内壁连接;所述第四连接组件包括多个第四连接柱,各所述第四连接柱的两端均分别与所述第二内管的外壁与所述外风管的内壁连接。

9、优选地,还包括总进风管,所述内风进风管和所述外风进风管均与所述总进风管相连通,所述内风进风管上设置有内风阀门和内风压力表,所述外风进风管上设置有外风阀门和外风压力表。

10、优选地,所述内风进风管与所述外风进风管相平行,所述内风进风管相对于所述中心管倾斜设置,所述总进风管与所述中心管相平行。

11、优选地,所述生物质燃料风管和所述内风进风管分别设置于所述内风管的两侧,所述煤粉风管和所述外风进风管分别设置于所述外风管的两侧。

12、优选地,所述外壳采用耐火材料浇注形成。

13、本发明相对于现有技术取得了以下技术效果:

14、本发明的回转窑燃烧器包括由内至外依次套设安装的中心管、内风管、外风管和外壳,内风管的内部套设有第一内管,外风管的内部套设有第二内管,进而形成由内至外依次设置的生物质燃料风道、内风风道、煤粉风道和外风风道。生物质燃料由环状的生物质燃料风道喷出后,受到高速旋转并呈一定方向的内风带动,获得了较高的速度和动量,向回转窑中心位置移动,在合适的位置燃烧,解决了使用混合燃料在回转窑内进行生产时,生物质燃料被困于回转窑燃烧器前部的旋流中,造成烧成带靠近窑头、长度短、温度低,导致窑况不稳、燃烧效率下降、熟料产量及质量下降的问题。

技术特征:

1.一种回转窑燃烧器,其特征在于,包括由内至外依次套设安装的中心管、内风管、外风管和外壳,所述外风管穿过所述外壳的尾端伸至外部,所述内风管穿过所述外风管的尾端伸至外部,所述中心管穿过所述内风管的尾端伸至外部,所述内风管的内部套设有第一内管,且所述第一内管套设于所述中心管的外部,所述外风管的内部套设有第二内管,且所述第二内管套设于所述内风管的外部;所述中心管内部设置有点火油管,点火油管的尾端用于与输送燃油管道连接,点火油管的头端设置有喷油枪;所述中心管与所述第一内管之间形成生物质燃料风道,所述第一内管与所述内风管之间形成内风风道,所述内风风道的头端沿周向依次设置有多个第一可旋转喷头,所述内风管与所述第二内管之间形成煤粉风道,所述第二内管与所述外风管之间形成外风风道,所述外风风道的头端沿周向依次设置有多个第二可旋转喷头;所述内风管的外壁上设置有生物质燃料风管和内风进风管,所述生物质燃料风管与所述生物质燃料风道相连通,所述内风进风管与所述内风风道相连通;所述外风管的外壁上设置有煤粉风管和外风进风管,所述煤粉风管与所述煤粉风道相连通,所述外风进风管与所述外风风道相连通。

2.根据权利要求1所述的回转窑燃烧器,其特征在于,所述内风风道的头端内部固定有第一圆环块,所述第一圆环块上沿周向依次设置有多个第一轴向孔,所述第一可旋转喷头包括第一球形喷头、第一圆台挡板、圆筒喷嘴、第一圆环挡板、第一固定环和多个第一锁紧螺丝,所述第一球形喷头的头端和尾端分别设置有所述圆筒喷嘴和所述第一圆台挡板,所述圆筒喷嘴中设置有螺旋状风翅,各所述第一轴向孔的头端内部均固定有一个所述第一圆环挡板,所述第一球形喷头能够与所述第一圆环挡板的内壁相抵接,所述第一固定环滑动安装于所述第一轴向孔中,所述第一固定环的内壁能够与所述第一球形喷头相抵接,所述第一圆环挡板上沿周向依次设置有多个第一通孔,所述第一固定环上沿周向依次设置有多个第一螺纹孔,各所述第一锁紧螺丝均能够穿过一个所述第一通孔并安装于一个所述第一螺纹孔中。

3.根据权利要求1所述的回转窑燃烧器,其特征在于,所述外风风道的头端内部固定有第二圆环块,所述第二圆环块上沿周向依次设置有多个第二轴向孔,所述第二可旋转喷头包括第二球形喷头、第二圆台挡板、锥形喷嘴、第二圆环挡板、第二固定环和多个第二锁紧螺丝,所述第二球形喷头的头端和尾端分别设置有所述锥形喷嘴和所述第二圆台挡板,各所述第二轴向孔的头端内部均固定有一个所述第二圆环挡板,所述第二球形喷头能够与所述第二圆环挡板的内壁相抵接,所述第二固定环滑动安装于所述第二轴向孔中,所述第二固定环的内壁能够与所述第二球形喷头相抵接,所述第二圆环挡板上沿周向依次设置有多个第二通孔,所述第二固定环上沿周向依次设置有多个第二螺纹孔,各所述第二锁紧螺丝均能够穿过一个所述第二通孔并安装于一个所述第二螺纹孔中。

4.根据权利要求1所述的回转窑燃烧器,其特征在于,所述外壳的尾端设置有第一圆环板,所述外风管的外壁上固定套设有第二圆环板,所述第一圆环板和所述第二圆环板通过螺栓和螺母进行连接;所述外风管的尾端设置有第三圆环板,所述内风管的外壁上固定套设有第四圆环板,所述第三圆环板和所述第四圆环板通过螺栓和螺母进行连接;所述内风管的尾端设置有第五圆环板,所述中心管的外壁上固定套设有第六圆环板,所述第五圆环板和所述第六圆环板通过螺栓和螺母进行连接。

5.根据权利要求1所述的回转窑燃烧器,其特征在于,还包括第一连接组件、第二连接组件、第三连接组件和第四连接组件,所述第一连接组件设置于所述中心管头端并用于连接所述中心管与所述第一内管,所述第二连接组件设置于所述第一内管头端并用于连接所述第一内管与所述内风管,所述第三连接组件设置于内风管头端并用于连接所述内风管与所述第二内管,所述第四连接组件设置于所述第二内管头端并用于连接所述第二内管与所述外风管。

6.根据权利要求5所述的回转窑燃烧器,其特征在于,所述第一连接组件包括多个第一连接柱,各所述第一连接柱的两端均分别与所述中心管的外壁与所述第一内管的内壁连接;所述第二连接组件包括多个第二连接柱,各所述第二连接柱的两端均分别与所述第一内管的外壁与所述内风管的内壁连接;所述第三连接组件包括多个第三连接柱,各所述第三连接柱的两端均分别与所述内风管的外壁与所述第二内管的内壁连接;所述第四连接组件包括多个第四连接柱,各所述第四连接柱的两端均分别与所述第二内管的外壁与所述外风管的内壁连接。

7.根据权利要求1所述的回转窑燃烧器,其特征在于,还包括总进风管,所述内风进风管和所述外风进风管均与所述总进风管相连通,所述内风进风管上设置有内风阀门和内风压力表,所述外风进风管上设置有外风阀门和外风压力表。

8.根据权利要求7所述的回转窑燃烧器,其特征在于,所述内风进风管与所述外风进风管相平行,所述内风进风管相对于所述中心管倾斜设置,所述总进风管与所述中心管相平行。

9.根据权利要求1所述的回转窑燃烧器,其特征在于,所述生物质燃料风管和所述内风进风管分别设置于所述内风管的两侧,所述煤粉风管和所述外风进风管分别设置于所述外风管的两侧。

10.根据权利要求1所述的回转窑燃烧器,其特征在于,所述外壳采用耐火材料浇注形成。

技术总结

本发明公开一种回转窑燃烧器,涉及回转窑领域,包括由内至外依次套设安装的中心管、内风管、外风管和外壳,内风管的内部套设有第一内管,外风管的内部套设有第二内管;中心管与第一内管之间形成生物质燃料风道,第一内管与内风管之间形成内风风道,内风风道的头端沿周向依次设置有多个第一可旋转喷头,内风管与第二内管之间形成煤粉风道,第二内管与外风管之间形成外风风道,外风风道的头端沿周向依次设置有多个第二可旋转喷头。该回转窑燃烧器解决了使用混合燃料在回转窑内进行生产时,生物质燃料被困于回转窑燃烧器前部的旋流中,造成烧成带靠近窑头、长度短、温度低,导致窑况不稳、燃烧效率下降、熟料产量及质量下降的问题。

技术研发人员:贾昊聪,付冬梅

受保护的技术使用者:北京科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!