一种自调节节能及减垢换热器

本发明专利涉及新能源化工装置领域,具体为一种自调节节能及减垢换热器。

背景技术:

1、换热器是化工产业中比较重要的换热设备,其功能主要是将热流体的部分热量进行传递,在化工生产中容易出现两个问题,一是由于化工材料在流动当中易产生污垢并在换热器管道中形成牢固的依附垢体,导致换热器换热效率不断降低,需要定期进行更换;二是随着化工工艺的更改需要更换新流量的换热器。需要设计一款可根据化工工艺自动调节流量及能加快污垢流出的换热器。

技术实现思路

1、为解决上述问题,本发明提供了一种自调节节能及减垢换热器。该自调节节能及减垢换热器根据流出流体的温度自调节管道流量以及抑制垢体在管道内形成牢固的垢层,延长了换热器的维修保养期限。

2、本发明目的是由以下技术方案实现的:

3、一种自调节节能及减垢换热器,包括管箱a、管箱b、管箱c、温度传感器、管板a、管板b、导流传热管、折流板、流量电磁阀,管箱b安装于管箱a、管箱c之间,导流传热管两端通过管板a、管板b固定安装在管箱b内,其中,导流传热管内部设有减垢部件,折流板安装在导流传热管表面,温度传感器安装在管箱b的底部,用于测量管箱b内的液体温度,流量电磁阀安装在管板b上,用于控制导流传热管的流量。

4、优选的,所述导流传热管包括导流柱管、普通圆管,导流柱管与普通圆管连接,所述导流柱管内壁设有导流柱,导流柱沿导流柱管一端的轴向呈螺旋形延伸至另一端,延伸过程导流柱的高度为递减。

5、优选的,导流传热管总长为650mm,导流传热管的内部构造为150mm的普通圆管加50mm导流柱管加200mm的普通圆管加50mm导流柱管加200mm的普通圆管统一铸造而成。

6、优选的,所述折流板与竖直方向呈30°~45°角,并且距离管板b的距离为50mm进行装配。

7、优选的,所述管箱b中安装6个折流板,折流板间的距离为120mm,旋转角度为60°。

8、优选的,所述流量电磁阀采用0.1-100l/min的定量范围,可通过控制器调节每个电磁阀的流量。

9、优选的,所述温度传感器为温度薄膜传感器,该传感器可将管箱b中的液体温度进行实时传输至控制器中。

10、优选的,所述管板a、管板b上分别设置开孔为6层,中心层开1个直径为22mm的孔,二环开4个直径为22mm的孔,三环开8个直径为22mm的孔,四环开14个直径为22mm的孔,五环开18个直径为22mm的孔,六环开22个直径为22mm的孔,共67孔。

11、优选的,所述管板b上的67个直径为22mm的通孔上通过螺纹装配六环22个+四环14个+二环4个的流量电磁阀,用于控制导流传热管的流量。

12、本发明还提供了一种自调节节能及减垢换热器的工作方法,该方法利用权力要求1~9任一项所述的自调节节能及减垢换热器,包括如下步骤:

13、s1、工作流体a从i孔流入,iv孔流出,工作流体b从ii孔流入,iii孔流出,ab两种流体通过导流传热管进行换热,达到换热器使用功能;

14、s2:工作流体a自i孔流入至管箱a中,随着充满管箱a的过程逐渐进入67根导流传热管中,此时六环,四环,二环的流量电磁阀处于最小流量0.1l/min的工作状态,五环,三环和一环的导流传热管管管道进入最大流量工作模式;

15、s3:当导流传热管充满工作流体a时,流体a先经流150mm的普通圆管,随后进入第一个50mm的导流柱管,由于导流柱管在设计建模时,在内壁四周设置导流柱,流体a在导流柱管中形成旋流,并以旋流状态进入200mm的普通圆管中,流体a对普通圆管的管道壁进行旋流冲击,抑制了普通圆管光滑管道内壁上水垢依附成坚固的水垢层,流体a在普通圆管190mm处旋流重新恢复为普通流动,此时流体a又重新进入50mm的导流柱管变成旋流状态进入第二个200mm的普通圆管,直至流体a流入管箱c中;

16、s4:当导流传热管充满工作流体a时,流体a先经流150mm的普通圆管,随后进入第一个50mm的导流柱管,由于导流柱管在设计建模时,在内壁四周设置导流柱,流体a在导流柱管中形成旋流,并以旋流状态进入200mm的普通圆管中,流体a对普通圆管的管道壁进行旋流冲击,抑制了普通圆管光滑管道内壁上水垢依附成坚固的水垢层,流体a在普通圆管190mm处旋流重新恢复为普通流动,此时流体a又重新进入50mm的导流柱管变成旋流状态进入第二个200mm的普通圆管,直至流体a流入管箱c中;

17、s5:管箱b中的嵌入式薄膜传感器对工作流体a的温度进行测试,若温度符合化工工艺则以该转台进行工作,若工作流体a的温度过高或过低,则反馈给控制器,控制器调整六环、四环和二环的流量电磁阀增大流量,直至满足预设的工作温度。

18、有益效果:

19、本发明的换热器在工作流体进入至导流柱管内,流体的边界层触发扰动,进而形成旋转流体,旋流由于具备切向速度会对管道内壁进行冲刷效果,降低了流体垢体在管壁上结垢的状态,及时将垢体进行排除,由于导流柱管道的自身结构,会引起管内流速异常加快,产生旋流流体对管壁冲刷作用加强,延长了管道在工作中的使用寿命,并且导流柱管内的导流柱增加了换热面积提高了导流柱管的换热效率,保证了圆管的换热效率,同时由于增加了管体内流体流量的自适应调控系统,使换热器始终在最低能耗下进行工作,降低了运行保养的成本。

技术特征:

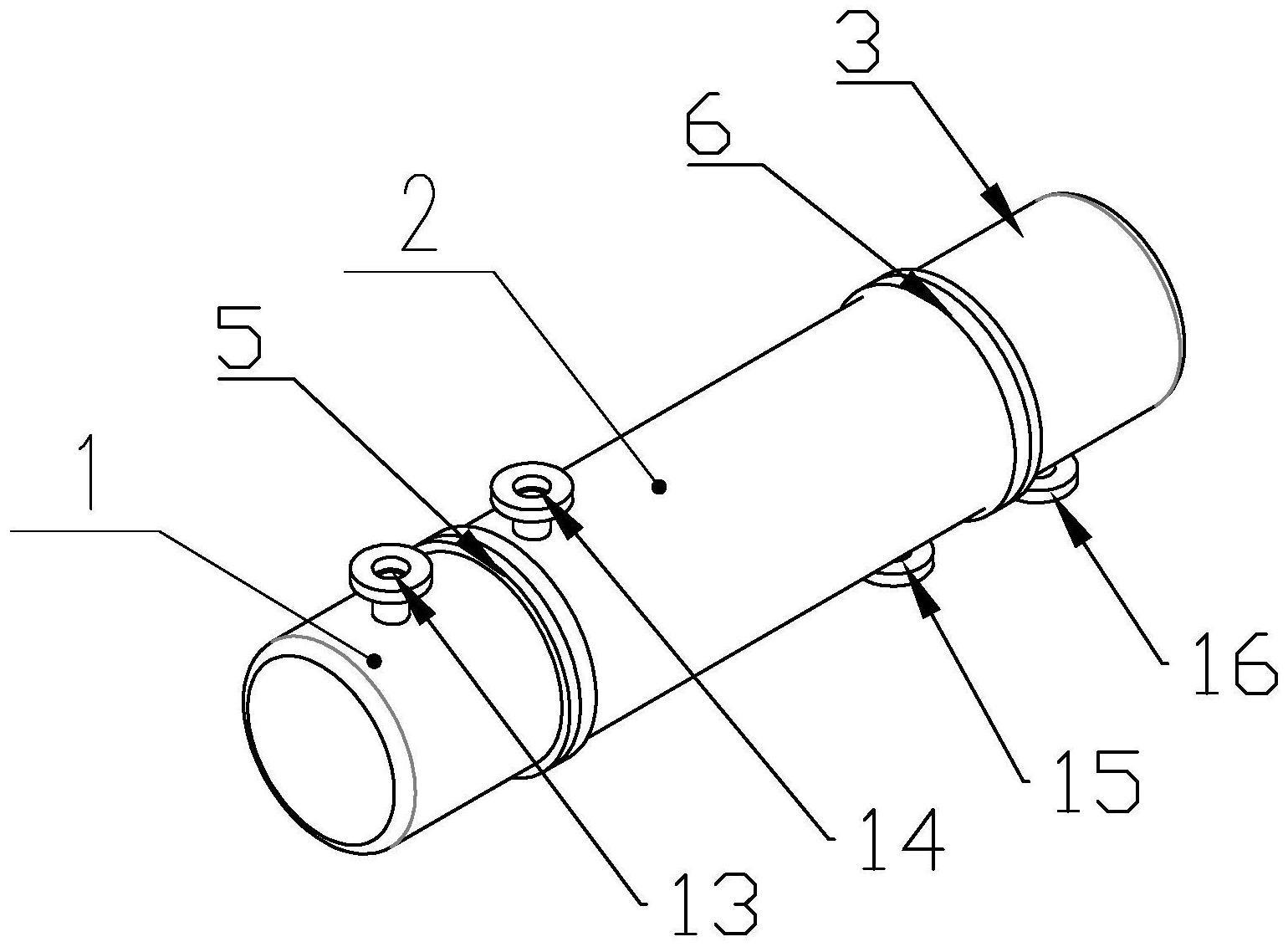

1.一种自调节节能及减垢换热器,其特征在于,包括管箱a(1)、管箱b(2)、管箱c(3)、温度传感器(4)、管板a(5)、管板b(6)、导流传热管(7)、折流板(8)、流量电磁阀(12),管箱b(2)安装于管箱a(1)、管箱c(3)之间,导流传热管(7)两端通过管板a(5)、管板b(6)固定安装在管箱b(2)内,其中,导流传热管(7)内部设有减垢部件,折流板(8)安装在导流传热管(7)表面,温度传感器(4)安装在管箱b(2)的底部,用于测量管箱b(2)内的液体温度,流量电磁阀(12)安装在管板b(6)上,用于控制导流传热管(7)的流量。

2.根据权利要求1所述的自调节节能及减垢换热器,其特征在于,所述导流传热管(7)包括导流柱管(10)、普通圆管(9),导流柱管(10)与普通圆管(9)连接,所述导流柱管(10)内壁设有导流柱(11),导流柱(11)沿导流柱管(10)一端的轴向呈螺旋形延伸至另一端,延伸过程导流柱的高度为递减。

3.根据权利要求2所述的自调节节能及减垢换热器,其特征在于,导流传热管(7)总长为650mm,导流传热管(7)的内部构造为150mm的普通圆管(9)加50mm导流柱管(10)加200mm的普通圆管(9)加50mm导流柱管(10)加200mm的普通圆管(9)统一铸造而成。

4.根据权利要求1所述的自调节节能及减垢换热器,其特征在于,所述折流板(8)与竖直方向呈30°~45°角,并且距离管板b(5)的距离为50mm进行装配。

5.根据权利要求4所述的自调节节能及减垢换热器,其特征在于,所述管箱b(2)中安装6个折流板,折流板间的距离为120mm,旋转角度为60°。

6.根据权利要求1所述的自调节节能及减垢换热器,其特征在于,所述流量电磁阀(12)采用0.1-100l/min的定量范围,可通过控制器调节每个电磁阀的流量。

7.根据权利要求1所述的自调节节能及减垢换热器,其特征在于,所述温度传感器(4)为温度薄膜传感器,该传感器(4)可将管箱b(2)中的液体温度进行实时传输至控制器中。

8.根据权利要求1所述的自调节节能及减垢换热器,其特征在于,所述管板a(5)、管板b(6)上分别设置开孔为6层,中心层开1个直径为22mm的孔,二环开4个直径为22mm的孔,三环开8个直径为22mm的孔,四环开14个直径为22mm的孔,五环开18个直径为22mm的孔,六环开22个直径为22mm的孔,共67孔。

9.根据权利要求8所述的自调节节能及减垢换热器,其特征在于,所述管板b(6)上的67个直径为22mm的通孔上通过螺纹装配六环22个+四环14个+二环4个的流量电磁阀(12),用于控制导流传热管(7)的流量。

10.一种自调节节能及减垢换热器的工作方法,其特征在于,该方法利用权力要求1~9任一项所述的自调节节能及减垢换热器,包括如下步骤:

技术总结

本发明公开了一种自调节节能及减垢换热器,涉及新能源化工装置领域。包括管箱a、管箱b、管箱c、温度传感器、管板a、管板b、导流传热管、折流板、流量电磁阀,管箱b安装于管箱a、管箱c之间,导流传热管两端通过管板a、管板b固定安装在管箱b内,其中,导流传热管内部设有减垢部件,折流板安装在导流传热管表面,温度传感器安装在管箱b的底部,用于测量管箱b内的液体温度,流量电磁阀安装在管板b上,用于控制导流传热管的流量。本发明由于导流柱管道的自身结构,会引起管内流速异常加快,产生旋流流体对管壁冲刷作用加强,延长了管道在工作中的使用寿命降低了运行保养的成本。

技术研发人员:麻芳,吕锡昌,张红梅,张海燕,张海娜

受保护的技术使用者:烟台南山学院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!