一种多功能炉芯的制作方法

本发明涉及回风炉,具体涉及一种多功能炉芯。

背景技术:

1、家用回风炉在日常生活中运用广泛,现有的回风炉包括炉体、炉面和炉芯,其中,炉面上开有炉口和烟囱口,炉面与炉体可拆卸连接,炉芯位于炉体内,炉体包括炉身、底座和除渣仓,炉体远离炉面的一端与底座焊接,除渣仓位于底座内。现有的家用回风炉都采用铁作为炉面的材质,并在铁的表面刷漆。但是现在的回风炉的炉芯通常只有用于支持燃料燃烧这单一的功能。但是回风炉在使用过程中,存在多种不方便的情况,导致其使用体验感差,例如:一、回风炉使用一段时间后,其炉芯的上表面会堆积较多的燃料灰尘,该部分燃料灰尘体积小、质量轻,因此在开启炉面上的炉盖时,燃料灰尘会因为在炉芯内的燃料燃烧时产生的向上的热气流的带动下,从炉口飘出,进而导致屋内空气中灰尘含量增加,而且在灰尘沉降后,会粘附在房间的家具上,影响室内房间的卫生。若对炉芯上表面的灰尘进行清理,该部分灰尘难以取出,若直接将灰尘扫入到炉芯内,则炉芯口处燃烧的火苗温度极高,极易打扫的过程中发生烫伤事故。二、当炉内燃料未充分燃烧时,会产生较多的烟雾,而产生的烟雾除了从烟囱口排出外,还会从炉芯底部流动至除渣仓中,然后从除渣仓与底座之间的缝隙流到回风炉外,进而影响室内空气,使室内空气变差。三、回风炉的烟囱排出烟气时,烟囱同样会通过烟囱口抽走部分回风炉内的热气,进而造成回风炉燃烧时产生的部分热量被吸走,如此即会减小回风炉的取暖效果,又会导致热能的浪费。因此为了提升回风炉的体验感,现在亟需一种多功能炉芯,用以解决上述问题。

技术实现思路

1、本发明意在提供一种多功能炉芯,用以解决现在的回风炉使用感体验差的问题。

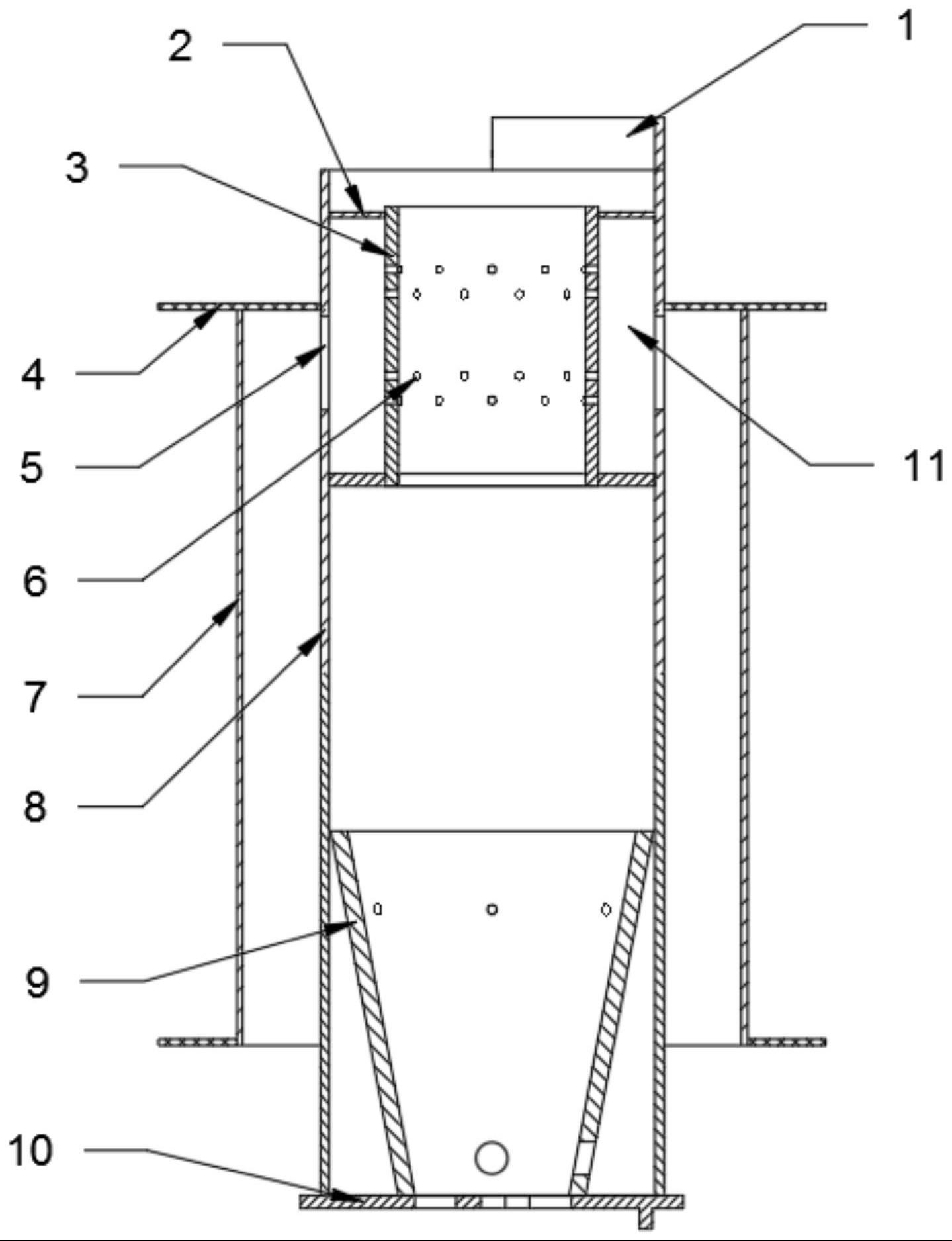

2、为解决上述技术问题,本发明提供如下技术方案:一种多功能炉芯,包括芯体、增氧仓和排灰机构,所述芯体的底端固定连接有炉桥,芯体的顶端固定连接有挡风板;

3、所述排灰机构包括两块环形板,两块环形板分别固定套接在所述芯体的外芯壁,且两块环形板分别位于芯体的外芯壁的上端和下端,两块环形板上均设有通孔,两个通孔中固定连接有同一根竖直的通管;

4、所述增氧仓设置在芯体内的上端,增氧仓包括通气管和两块分隔板,两块分隔板的形状和大小与所述芯体横截面的形状和大小相同,两块分隔板均水平固定连接在所述芯体的内壁上部,且两块分隔板之间留有间距进而通过两块分隔板与芯体的内壁形成腔体;所述通气管穿过两块分隔板并与芯体内部连通,且通气管的直径小于芯体的内径,所述通气管上设有若干通气孔,通气孔与腔体连通,所述芯体上设有进气机构,进气机构包括进气孔,进气孔与所述腔体内部连通,所述进气孔上连通有进气管,所述进气管远离进气孔的一端竖直向下穿过位于芯体下端的环形板。

5、进一步,所述挡风板为弧形状的挡风板,挡风板高度为2~5cm。

6、进一步,若干所述通气孔由高到低呈四排环形阵列设置在所述通气管上。

7、进一步,所述通气管与两块所述分隔板可拆卸连接。

8、进一步,所述进气机构为两个,且两个进气机构对称设置在所述芯体上。

9、进一步,所述芯体的内部下端设有上宽下窄的锥形的导向筒,导向筒的顶端的边缘与芯体的内壁固定连接,导向筒的底端设有出渣口,出渣口延伸至炉桥的表面并与炉桥连接。

10、进一步,两个所述通孔的直径为30mm。

11、本发明的有益效果:

12、1、将本方案中的炉芯安装至回风炉内后,弧形状的挡风板正好是正对着回风炉内的烟囱口的进气口处的,而在烟囱口的进气口在进气时,其进气时的气流方向是垂直于从炉芯口处向上流动的热气流的,因此在烟囱口的进气口进气时,挡风板将炉芯口处流出的热气流与烟囱口的进气口遮挡分隔开,让烟囱口不能直接从炉芯口处直接吸走热量较高的热气,使其只能吸走处于炉芯口表面与炉面这段间隙中已经散失了部分热量无法通过炉面流出的热气,进而达到减少回风炉热量流失的作用,提升回风炉热量的使用率,因此与现有的回风炉的炉芯相比在需要达到相同的温度条件下,本炉芯使用的燃料更少,有效的减少了能源消耗。

13、2、将本方案中的炉芯安装至回风炉内后,通管是位于回风炉的除渣仓的正上方的,因此芯体的表面与回风炉的除渣仓是通过两个通孔与通管连通的,因此在芯体的上表面堆积有燃料灰尘时,可以先使用回风炉的炉盖将芯体的炉芯口盖住,避免炉芯内燃烧的火苗冒出,然后再使用毛刷等清理工具将芯体上表面的燃料灰尘扫入到通孔中,使其在重力作用下,沿通管掉落到通管正下方的除渣仓中。因此本方案中的炉芯在清理炉芯上表面的灰尘时清理方便,只需将其扫入到通孔中即可,同时通过炉盖将炉芯口盖住后,火苗和绝大部分温度都被封闭隔离,因此在打扫过程中不易发生烫伤事故,具有更好的安全性。

14、3、在炉内燃料未充分燃烧而产生的烟雾从炉芯的底部流动至除渣仓中时,除渣仓中的烟雾可以沿通孔进入到通管中,然后从通管顶部的通孔进入到炉芯表面与炉面的空间中,然后通过烟囱口进入到烟囱中排出炉体外。进而达到了减小烟雾从除渣仓与底座的缝隙中流出的可能性,减小了室内空气受烟雾影响变差的可能性。

15、4、通过芯体内的燃料燃烧时产生热气从炉芯口排出,进而使得芯体内处于负压状态,此时芯体因负压作用通过通气孔吸收腔体内的空气,由于通气孔与腔体连通,进气管通过进气孔与腔体连通,而进气管又是与外界连通的,因此芯体可以通过通气孔将芯体外部的空气吸入到芯体中,增加芯体内的氧气量,进而提升芯体内的燃料的燃烧效果,以增加燃料能完全燃烧的可能性。减小了燃料因不完全燃烧大量产生烟雾的可能性,进而达到减小烟雾的效果。同时通过通气孔将芯体外部的空气吸入到芯体中增加芯体内的氧气量,如此在燃烧中产生的烟雾在充足的氧气供应下,可以进行再次燃烧,进而进一步达到减小烟雾的作用。

16、5、通过在芯体内部设有倒锥形的导向筒,减小芯体底部的空间,如此就可以减少燃烧面,如此可以在生火阶段减少向芯体内填充的燃料,因此在引火阶段,燃料数量减少,在燃料燃烧时由于燃烧数量少,其产生的烟雾也会同步减少的,因此通过倒锥形的导向筒可以减少生火时产生的烟雾量,达到减小烟雾的目的。

17、6、通气管与两块分隔板可拆卸连接,由于通气管所处位置为炉芯使用时温度最高的位置,因此长时间处于高温状态,通气管亦是芯体中最易出现损坏的部件,因此通过将通气管设置成可拆卸连接的方式,在通气管出现损坏时,直接对其进行拆卸更换即可,不用将芯体返厂维修,达到芯体便捷维修的目的。

18、因此本方案中的炉芯具有减少热能损失、减少能源消耗、便于清理炉芯表面灰尘、安全性强、减小烟雾透过回风炉的缝隙飘出影响室内空气的可能性和可以减小燃烧时产生烟雾量等多种功能,有效的提升了用户的使用体验感。

技术特征:

1.一种多功能炉芯,其特征在于:包括芯体、增氧仓和排灰机构,所述芯体的底端固定连接有炉桥,芯体的顶端固定连接有挡风板;

2.根据权利要求1所述的一种多功能炉芯,其特征在于:所述挡风板为弧形状的挡风板,挡风板高度为2~5cm。

3.根据权利要求2所述的一种多功能炉芯,其特征在于:若干所述通气孔由高到低呈四排环形阵列设置在所述通气管上。

4.根据权利要求3所述的一种多功能炉芯,其特征在于:所述通气管与两块所述分隔板可拆卸连接。

5.根据权利要求4所述的一种多功能炉芯,其特征在于:所述进气机构为两个,且两个进气机构对称设置在所述芯体上。

6.根据权利要求5所述的一种多功能炉芯,其特征在于:所述芯体的内部下端设有上宽下窄的锥形的导向筒,导向筒的顶端的边缘与芯体的内壁固定连接,导向筒的底端设有出渣口,出渣口延伸至炉桥的表面并与炉桥连接。

7.根据权利要求6所述的一种多功能炉芯,其特征在于:两个所述通孔的直径为30mm。

技术总结

本申请公开了回风炉技术领域的一种多功能炉芯,包括芯体、增氧仓和排灰机构,芯体的底端连接有炉桥,芯体的顶端固定有挡风板;两块环形板分别固定套接在芯体的外芯壁,两块环形板上均设有通孔,通孔中连接有通管;增氧仓包括通气管和两块分隔板,两块分隔板均固定在芯体内,且两块分隔板之间留有间距进而通过两块分隔板与芯体的内壁形成腔体;通气管穿过两块分隔板并与芯体内部连通,通气管上设有若干通气孔,通气孔与腔体连通,芯体上设有进气机构,进气机构包括进气孔,进气孔与腔体内部连通,进气孔上连通有进气管,进气管远离进气孔的一端竖直向下穿过位于芯体下端的环形板。本方案以解决现在的回风炉使用感体验差的问题。

技术研发人员:陈华

受保护的技术使用者:遵义市华信包装机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!