一种径向孔道除湿转筒及其制备方法和转筒除湿装置与流程

本发明涉及除湿设备,尤其涉及一种径向孔道除湿转筒及其制备方法和转筒除湿装置。

背景技术:

1、随着新能源电池技术和储能技术及其产业的快速发展,工业除湿机特别是低露点除湿机及超低露点除湿机呈爆发增长态势,能满足这一需求的转轮除湿机产业随之得到了快速发展,但是转轮除湿机产品因设计和制造的水平差异而呈现良莠不齐的局面。

2、现有的转轮除湿机因固有结构的限制,该类除湿机的有效通风面积比率不高,处理风通过转轮时不均匀,除湿效率仍可优化提高,在单机处理风量越来越大的情况下,除湿机组的尺寸也越来越大,导致安装空间要求也越来越大,同时转轮除湿的能耗占比仍然是需要低露点环境制造工艺中耗能较高的,转轮除湿机转轮一般设计为立式结构,高度较高,制造耗材也比较多,机组的总重量大。

技术实现思路

1、本发明的目的在于提出一种除湿孔道径向排布的除湿转筒,以解决现有技术中传统除湿机通风面积比率小、机组重成本高的技术问题。

2、为达到上述目的,本发明提出一种径向孔道除湿转筒,转筒以圆心为中心,中部为空心区域,空心区域的外圈为干燥区,在干燥区均布有多条具有吸湿介质的细小孔道,细小孔道径向分布于干燥区。

3、进一步的,干燥区域截面的厚度在15mm-400mm,除湿转筒的直径为100mm-5000mm;除湿转筒的长度根据风量及湿度要求选取;

4、转筒的两端设有端盖,端盖的圆心位置连接支撑件;转筒通过轮带传动结构驱动,实现围绕自身轴心的转动;

5、细小孔道的直径为0.1mm-9mm。

6、本发明还提出一种径向孔道除湿转筒的制备方法,除湿转筒通过多孔介质切割成型。

7、本发明还提出一种径向孔道除湿转筒的制备方法,包括以下步骤:

8、步骤1:取纤维材料作为基材,将纤维材料瓦楞成型;

9、步骤2:将瓦楞成型后的限位材料与平面基材单层当面相贴合,形成具有多孔结构的瓦楞型复合基材;

10、步骤3:在孔洞内填充吸湿介质;

11、步骤4:将楞型复合基材按照指定宽度和长度切割成长条形;

12、步骤5:将长条形的复合基材顺着转筒的干燥区紧密排列装配一周形成径向孔道除湿转筒。

13、进一步的,纤维材料包括石棉纤维、玻璃纤维或陶瓷纤维;

14、瓦楞型复合基材通过混炼挤出成型法、纸浆造纸法或浸渍法工艺制备;

15、吸湿介质在固化附着前混合一定比例的固化剂,浸涂或涂布于基材表面后,经加热烘烤固化牢牢附着在基材的孔道表面;

16、瓦楞型复合基材的复合层之间可均匀添加金属或塑料片以增加筒体的结构强度。

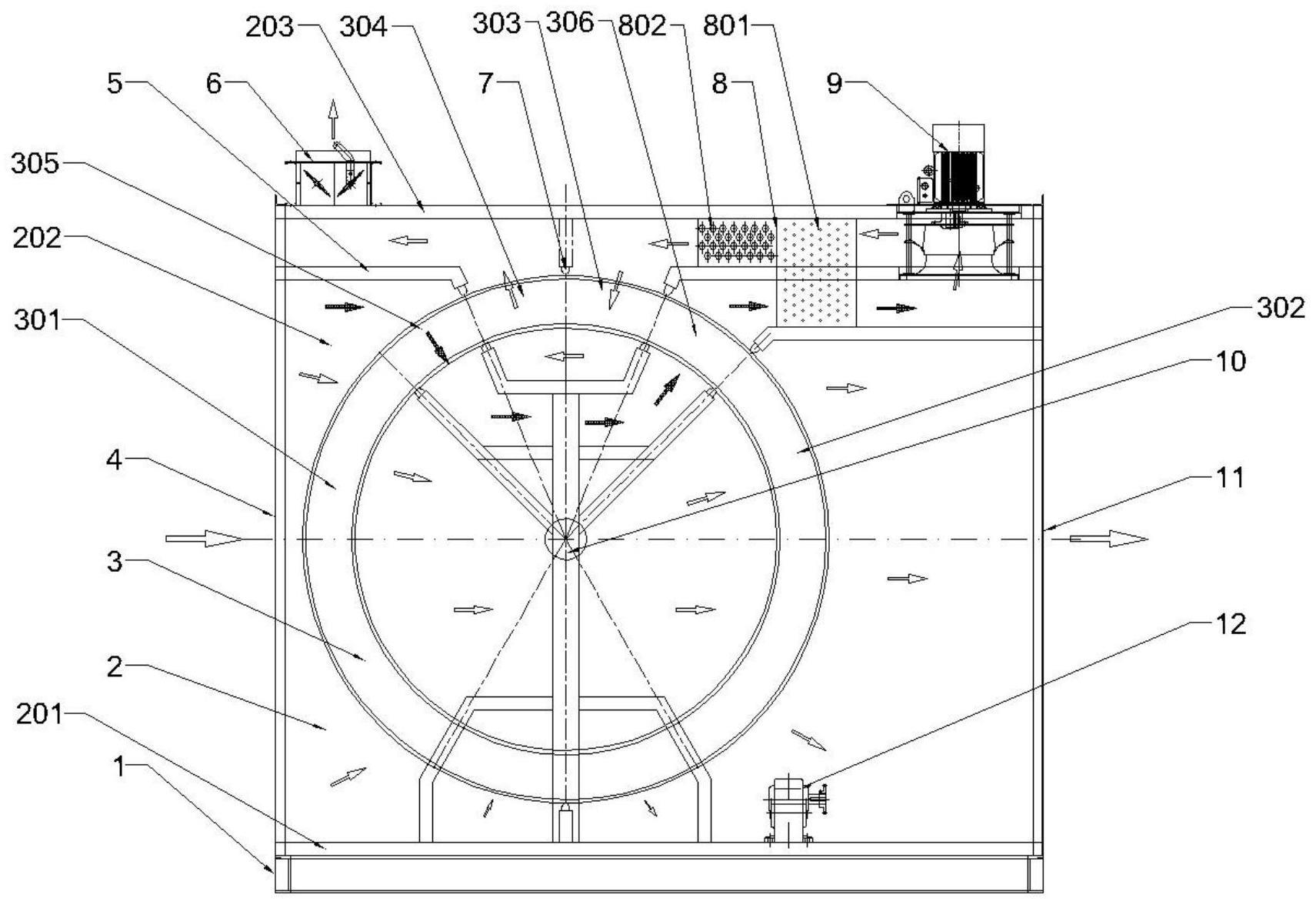

17、本发明还提出一种转筒除湿装置,包括箱体、除湿转筒和密封隔板;

18、箱体相对的两侧分别为处理风进口和再生风出口,除湿转筒沿处理风进口至再生风出口方向径向设于箱体内,且围绕自身的轴心缓慢转动;

19、箱体内部通过多块密封隔板分隔为处理区、再生区和冷却热回收区;冷却热回收区的出气口连通再生区的进气口;再生区的进气口位置设有加热装置;

20、空气流经处理区后除湿排放,部分空气流通至冷却热回收区降温干燥后进入再生区进行加热,随后流经除湿转筒,干燥细小孔道,实现多孔介质的吸水再生。

21、进一步的,密封隔板包括两块第一密封隔板、第一u型隔板、第二密封隔板、第二u型隔板、第三密封隔板和第四密封隔板;

22、两块第一密封隔板和第二密封隔板均设于箱体的侧壁除湿转筒的外表面之间;第一u型隔板和第二u型隔板均设于除湿转筒的空心区域,且第一u型隔板和第二u型隔板的侧壁,与除湿转筒的内壁以及两端的端面相贴合;

23、第一u型隔板的两个u型端分别朝向两块第一密封隔板与除湿转筒外表面的接触端;使得第一密封隔板、第一u型隔板和箱体的顶面之间围成再生区;

24、第二u型隔板的两个u型端分别朝向两块第二密封隔板与除湿转筒外表面的接触端;第二u型隔板设于第一u型隔板的正下方,第二密封隔板设于第一密封隔板的正下方,使得第一u型隔板、第一密封隔板、第二u型隔板和第二密封隔板之间围成冷却热回收区;

25、第二u型隔板、第二密封隔板至箱体底部的空间为处理区;

26、第三密封隔板设于再生区的箱体顶面和除湿转筒的外表面之间,将再生区分隔为第一再生区和第二再生区;

27、第四密封隔板设有处理区的箱体底面和初始转筒的外表面直降,将处理区分隔为第一处理区和第二处理区。

28、进一步的,在第一再生区设有加热装置和再生风机,再生风机连通第一再生区和冷却热回收区的出风口。

29、进一步的,密封隔板与除湿转筒的连接面之间设有柔性自润滑密封件;

30、除湿转筒的两端与箱体的侧壁之间设有环形密封件。

31、进一步的,箱体相对的侧壁之间,位于除湿转筒的轴心位置,插接固定一根轴杆;轴杆固定不动,第一u型隔板和第二u型隔板通过一根支撑杆与轴杆相固定;第一u型隔板和第二u型隔板与除湿转筒两端的端面之间通过自润滑密封件实现密封;

32、除湿转筒活动套接于轴杆上,通过皮带驱动机构实现除湿转筒围绕轴心的转动,除湿转筒的旋转速度为1rph~52rph。

33、与现有技术相比,本发明的优势之处在于:

34、1、本发明的除湿转筒采用径向排布的吸湿孔,相比于传统的轴向排布,能提高同高度下处理空气的有效通风面积,同样的直径或高度处理的风量更大。

35、2、本发明的除湿转筒两侧均形成吸湿的孔道,中部形成混流区域,提高了处理空气的均匀性,吸湿效果更显著,同时能耗占比高的低露点环境制造工艺中转轮除湿的能耗也得以降低。同时混流区域的存在,也使得转筒整体的重量更轻,造价更低,提高整体的经济性。

36、3、本发明除湿转筒的制备方法简单,制备的成分容易取得,造价成本低,适合工厂大规模生产。

37、4、本发明的转筒除湿装置基于径向排布的转筒设计,在有效降低了箱体宽度的同时,却增加了长度,减少无效的占地面积,增加有效的空气处理面积,保证除湿效果。

38、5、本发明的转筒除湿装置通过设计处理区、再生区和冷却热回收区,实现了除湿转筒的吸湿能力的再生,保证装置的可持续长时间使用。

技术特征:

1.一种径向孔道除湿转筒,其特征在于,所述转筒以圆心为中心,中部为空心区域,所述空心区域的外圈为干燥区,在所述干燥区均布有多条具有吸湿介质的细小孔道,所述细小孔道径向分布于所述干燥区。

2.根据权利要求1所述的除湿转筒,其特征在于,所述干燥区域截面的厚度在15mm-400mm,所述除湿转筒的直径为100mm-5000mm;所述除湿转筒的长度根据风量及湿度要求选取;

3.一种径向孔道除湿转筒的制备方法,制备如权利要求1-2中任意一项所述的径向孔道除湿转筒,其特征在于,所述除湿转筒通过多孔介质切割成型。

4.一种径向孔道除湿转筒的制备方法,制备如权利要求1-2中任意一项所述的径向孔道除湿转筒,其特征在于,包括以下步骤:

5.根据权利要求4所述的径向孔道除湿转筒的制备方法,其特征在于,所述纤维材料包括石棉纤维、玻璃纤维或陶瓷纤维;

6.一种转筒除湿装置,使用如权利要求1-2中任意一项所述的径向孔道除湿转筒,其特征在于,包括箱体、除湿转筒和密封隔板;

7.根据权利要求6所述的转筒除湿装置,其特征在于,所述密封隔板包括两块第一密封隔板、第一u型隔板、第二密封隔板、第二u型隔板、第三密封隔板和第四密封隔板;

8.根据权利要求7所述的转筒除湿装置,其特征在于,在所述第一再生区设有所述加热装置和再生风机,所述再生风机连通所述第一再生区和冷却热回收区的出风口。

9.根据权利要求7所述的转筒除湿装置,其特征在于,所述密封隔板与所述除湿转筒的连接面之间设有柔性自润滑密封件;

10.根据权利要求7所述的转筒除湿装置,其特征在于,所述箱体相对的侧壁之间,位于所述除湿转筒的轴心位置,插接固定一根轴杆;所述轴杆固定不动,所述第一u型隔板和所述第二u型隔板通过一根支撑杆与所述轴杆相固定;所述第一u型隔板和所述第二u型隔板与所述除湿转筒两端的端面之间通过自润滑密封件实现密封;

技术总结

本发明提出一种径向孔道除湿转筒及其制备方法和转筒除湿装置,本发明的除湿转筒采用径向排布的吸湿孔,相比于传统的轴向排布,能提高同高度下处理空气的有效通风面积,同样的直径或高度处理的风量更大。除湿转筒中部形成混流区域,提高了处理空气的均匀性,吸湿效果更显著,同时能耗占比高的低露点环境制造工艺中转轮除湿的能耗也得以降低。本发明的除湿装置在箱体内设计出处理区、再生区和冷却热回收区,在保证了空气除湿效果的情况下,实现了除湿转筒的吸湿能力的再生,保证装置的可持续长时间使用。

技术研发人员:王贤林

受保护的技术使用者:瓴懿技术(上海)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!