一种凝胶药物干燥用烘烤炉及其干燥方法与流程

本发明属于烘烤炉,特别涉及一种凝胶药物干燥用烘烤炉及其干燥方法。

背景技术:

1、凝胶药物是指药物与形成凝胶的辅料制成溶液、混悬或乳状液型的稠厚液体或半固体制剂。凝胶药物的干燥大多通过将药液内的水分烘烤蒸发并及时排出实现。中国专利cn202123116437.6提供了一种软膏加工用药料浓缩液干燥装置,该专利通过通孔向干燥腔输入药液,药液自然滴落至干燥腔的底壁上,干燥腔的一侧设有加热腔,通过加热腔内提供的温度对自然滴落的药液进行干燥。上述专利等现有技术大多通过同样的原理对凝胶药物进行干燥,但在干燥的过程中,不乏部分药液在干燥的过程中早已干燥成为合格的凝胶状药剂,然而现有的烘烤干燥技术未能即时的分离出合格的凝胶状药物,不利于上述合格的凝胶状药剂的制备,容易使得部分凝胶干燥过度,影响药物质量和生产效率。

技术实现思路

1、本发明提供了一种凝胶药物干燥用烘烤炉及其干燥方法,用于解决部分凝胶药物在干燥的过程中干燥过度的技术问题。

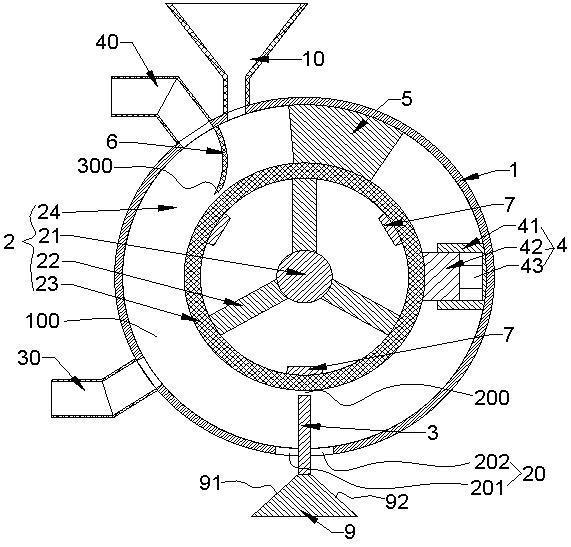

2、本发明通过下述技术方案实现:一种凝胶药物干燥用烘烤炉,包括:外壳、导料圆辊、分料板以及刮料件,所述外壳的顶部连通设有入料斗,底部设有排料口,所述外壳上连通设有热风管,所述热风管位于所述入料斗与所述排料口之间,所述外壳上还连通设有排风管,所述排风管位于所述入料斗与所述热风管之间,导料圆辊转动安装在所述外壳内,所述导料圆辊的侧壁与所述外壳的内壁之间留有供药液通过的腔体,所述入料斗、所述排风管、所述热风管和所述排料口均与所述腔体相连通,分料板安装在所述排料口内,所述分料板将所述排料口分隔为第一出料口和第二出料口,所述第一出料口位于所述分料板和所述热风管之间,所述分料板与所述导料圆辊的底壁之间留有间隙,刮料件的一端安装在所述外壳的内侧壁上,另一端滑动抵接在所述导料圆辊的侧壁上,所述分料板位于所述热风管和所述刮料件之间,所述第二出料口位于所述分料板和所述刮料件之间。

3、可选地,为了更好地实现本发明,所述导料圆辊包括转动柱、若干连接板、导料管以及两个封环,所述转动柱通过若干所述连接板与所述导料管的内壁相连接,所述转动柱与所述导料管同轴设置,两个所述封环的内壁分别安装在所述导料管的两端,两个所述封环的外环壁分别转动抵接在所述外壳的内壁上,所述导料管的外壁、两个所述封环和所述外壳的内壁之间形成所述腔体。

4、可选地,为了更好地实现本发明,所述刮料件包括导向槽、刮块以及弹簧,导向槽安装在所述外壳的内壁上,所述导向槽朝向所述导料管的轴心设置,刮块滑动插装于所述导向槽,所述刮块的一端部位于所述导向槽外并与所述导料管的外侧壁滑动贴合,所述刮块的另一端端部位于所述导向槽内并通过弹簧与所述导向槽的槽底弹性连接。

5、可选地,为了更好地实现本发明,还包括阻液块,所述阻液块的一端安装在所述外壳的内顶壁上,另一端滑动抵接在所述导料管的外侧壁上,所述阻液块位于所述入料斗和所述导向槽之间,所述阻液块的侧壁滑动抵接在两个封环上。

6、可选地,为了更好地实现本发明,还包括限厚板,所述限厚板的一端安装在所述外壳的内壁上,另一端向所述导料管延伸,所述限厚板位于所述排风管和所述入料斗之间,所述限厚板与所述导料管之间设有供药液通过的通道。

7、可选地,为了更好地实现本发明,所述限厚板为弧形板,所述限厚板的凹面朝向所述排风管设置。

8、可选地,为了更好地实现本发明,还包括若干电热块,若干所述电热块均安装在所述导料管的内侧壁上,若干所述电热块以所述导料管的轴心为中心圆周阵列分布。

9、可选地,为了更好地实现本发明,还包括电机和减速箱,所述电机和所述减速箱均安装在外接支架上,所述转动柱通过所述减速箱与所述电机传动连接。

10、可选地,为了更好地实现本发明,所述分料板的底壁上安装有导向块,所述导向块具有第一导向面和第二导向面,所述第一导向面位于所述第一出料口的下方,所述第二导向面位于所述第二出料口的下方。

11、可选地,为了更好地实现本发明,包括以下步骤:

12、步骤一:通过入料斗朝所述腔体中加注药液,使得进入所述腔体的药液滴落在所述阻液块和所述限厚板之间的所述导料管外壁上,同时利用所述电热块加热所述导料管;

13、步骤二:通过所述电机驱动所述转动柱转动而带动所述导料管转动,以使滴落在所述导料管外壁上的药液穿过所述通道;

14、步骤三:利用所述热风管朝穿过所述通道的药液吹热风,以在到达所述分料板之前,对所述药液进行烘烤而形成凝胶和药液组成的且附着在所述导料管外壁上的混合液体;

15、步骤四:利用所述分料板将移动至所述间隙的所述混合液体中的药液刮下,并使得刮下的药液经所述第一出料口排出,以在所述导料管外壁上留下所述凝胶;

16、步骤五:利用所述刮料件将穿过所述间隙的所述凝胶刮下,并使得刮下的所述凝胶经所述第二出料口排出;

17、步骤六:将经所述第一出料口排出的药液返回所述入料斗进行再干燥。

18、本发明相较于现有技术具有以下有益效果:

19、本发明提供的凝胶药物干燥用烘烤炉包括外壳、导料圆辊、分料板以及刮料件,外壳的顶部连通设有入料斗,底部设有排料口,外壳上连通设有热风管,热风管位于入料斗与排料口之间,外壳上还连通设有排风管,排风管位于入料斗与热风管之间,导料圆辊转动安装在外壳内,导料圆辊的侧壁与外壳的内壁之间留有供药液通过的腔体,入料斗、排风管、热风管和排料口均与腔体相连通,分料板安装在排料口内,分料板将排料口分隔为第一出料口和第二出料口,第一出料口位于分料板和热风管之间,分料板与导料圆辊的底壁之间留有间隙,刮料件的一端安装在外壳的内侧壁上,另一端滑动抵接在导料圆辊的侧壁上,分料板位于热风管和刮料件之间,第二出料口位于分料板和刮料件之间,这样,入料斗位于外壳的顶部,排料口位于外壳的底部,入料斗位于刮料件和排风管之间。

20、通过上述结构,本发明提供的凝胶药物干燥用烘烤炉及其干燥方法解决了部分凝胶药物在干燥的过程中干燥过度的技术问题。具体地,药液通过入料斗进入腔体内,随着导料圆辊的转动依次经过排风管和热风管,热风管向腔体内通入热空气,热空气对导料圆辊的外壁上的药液进行烘烤处理,随后热空气从热风管上方的排风管排出,导料圆辊上的药液在通过烘干后,部分药液粘度增加,使得药液在导料圆辊上移动的过程中更容易粘附在导料圆辊上,而粘度较低的药液在移动的途中更容易脱离导料圆辊,直至从第一出料口排出收集,粘度较大的药液通过间隙形成凝胶,由刮料件从导料圆辊的外壁上刮除,掉落至第二出料口排出收集,这样,该凝胶药物干燥用烘烤炉实现了凝胶和药液的分离,降低了凝胶药物在干燥的过程中干燥过度的风险。该凝胶药物干燥用烘烤炉基于凝胶药物在干燥过程中粘度不断上升的特点,借用凝胶在干燥过程中的吸附力的变化进行干燥优化,干燥方式新颖。第一出料口收集的药液返回入料斗进行再次干燥,第二出料口收集的凝胶单独进行进一步的干燥作业,提升凝胶的产出率。

技术特征:

1.一种凝胶药物干燥用烘烤炉,其特征在于,包括:

2.根据权利要求1所述的一种凝胶药物干燥用烘烤炉,其特征在于,所述导料圆辊包括转动柱、若干连接板、导料管以及两个封环,所述转动柱通过若干所述连接板与所述导料管的内壁相连接,所述转动柱与所述导料管同轴设置,两个所述封环的内壁分别安装在所述导料管的两端,两个所述封环的外环壁分别转动抵接在所述外壳的内壁上,所述导料管的外壁、两个所述封环和所述外壳的内壁之间形成所述腔体。

3.根据权利要求2所述的一种凝胶药物干燥用烘烤炉,其特征在于,所述刮料件包括导向槽、刮块以及弹簧,导向槽安装在所述外壳的内壁上,所述导向槽朝向所述导料管的轴心设置,刮块滑动插装于所述导向槽,所述刮块的一端部位于所述导向槽外并与所述导料管的外侧壁滑动贴合,所述刮块的另一端端部位于所述导向槽内并通过弹簧与所述导向槽的槽底弹性连接。

4.根据权利要求3所述的一种凝胶药物干燥用烘烤炉,其特征在于,还包括:

5.根据权利要求4所述的一种凝胶药物干燥用烘烤炉,其特征在于,还包括:

6.根据权利要求5所述的一种凝胶药物干燥用烘烤炉,其特征在于,所述限厚板为弧形板,所述限厚板的凹面朝向所述排风管设置。

7.根据权利要求6所述的一种凝胶药物干燥用烘烤炉,其特征在于,还包括:

8.根据权利要求7所述的一种凝胶药物干燥用烘烤炉,其特征在于,还包括电机和减速箱,所述电机和所述减速箱均安装在外接支架上,所述转动柱通过所述减速箱与所述电机传动连接。

9.根据权利要求8所述的一种凝胶药物干燥用烘烤炉,其特征在于,所述分料板的底壁上安装有导向块,所述导向块具有第一导向面和第二导向面,所述第一导向面位于所述第一出料口的下方,所述第二导向面位于所述第二出料口的下方。

10.一种使用权利要求9所述的烘烤炉干燥凝胶药物的干燥方法,其特征在于,包括以下步骤:

技术总结

本发明涉及一种凝胶药物干燥用烘烤炉及其干燥方法,属于烘烤炉技术领域,该烘烤炉包括外壳、导料圆辊、分料板以及刮料件,外壳的顶部连通设有入料斗,底部设有排料口,入料斗和排料口的同侧设有热风管和排风管,导料圆辊转动安装在外壳内,分料板安装在排料口内,分料板与导料圆辊的底壁之间留有间隙,热风管和排风管位于分料板的同侧,刮料件的一端安装在外壳的内侧壁上,另一端滑动抵接在导料圆辊的侧壁上,刮料件位于分料板远离热风管的一侧,粘度较大的药液和粘度较小的药液分离收集,便于后续针对不同粘度的药液进行干燥处理,降低了在凝胶药物干燥的过程中干燥过度的风险。

技术研发人员:谢成辉

受保护的技术使用者:四川藤王宫药业股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!