基于增材制造三周期最小曲面同心圆管潜热相变储能装置

本发明涉及增材制造,尤其涉及一种基于增材制造三周期最小曲面同心圆管潜热相变储能装置。

背景技术:

1、有机相变材料(pcms)由于其良好的热物理性能,已被广泛应用于潜热储能(lhtes)装置中。然而,相比于高导电性相变材料,pcms具有较小的导热系数,从而限制了它们在lhtes系统中的直接应用。为解决这一问题,工程中将pcms与高导热材料复合,形成复合相变材料(pcm)。与单独的pcms相比,所得到的复合相变材料具有更优的传热性能。在这方面,最常见的技术是通过将pcms与金属泡沫混合,从而提高相变材料的传热性能。针对泡沫金属-相变材料复合材料已进行了广泛的研究,其孔隙率、孔径大小、比表面积密度、孔隙度梯度等几何参数对lhtes体系传热性能的影响机制已经较为明确。

2、增材制造(additive manufacturing,am),也被称为3d打印,融合了计算机辅助设计和材料加工与成型技术,以数字模型文件为基础,通过软件与数控系统将专用的金属材料、非金属材料或医用生物材料,按照挤压、烧结、熔融、光固化、喷射等方式逐层堆积,从而制造出实体物品。相较于传统的减材制造和等材制造技术,增材制造技术能够充分解放设计自由度,任何几何复杂的结构都可以较为容易地生产出来。三周期最小曲面可以定义为这样一个曲面,它在每一点上的两个主曲率值相等但符号相反,即它在所有点上的平均曲率为零。与传统的行架结构、面片结构相比,三周期最小曲面结构具有更好的力学性能、更高的单位体积比表面积、更光滑的曲面构型。这种可生产任何程度复杂结构的自由,为探索和制造三周期最小曲面(tpms)这一类复杂拓扑结构开辟了广阔的道路,使这类复杂拓扑结构得以实现并应用在各个领域。

3、将热量交换设备和增材制造技术结合,利用增材制造技术实现复杂热量交换设备,从而提高传热性能,是一个新兴的研究领域和方向。本发明涉及热量交换设备技术和增材制造领域,相比目前该领域内已有的技术,具有独特的优点和应用。专利cn 115577500 a提供了一种基于三周期极小曲面的换热核心单元结构、制作方法及换热器,该方案可增大换热面积、提高单位体积换热性能。但因冷流体流道和热流体流道交替布置,不利于长时间存储热量而更多是为了冷热流体相互交换热量,因此并不适用于相变储能领域。专利cn114040529 a设计了一种基于三周期最小曲面的感应加热装置,加热单元设于所述加热通道外,用于加热流经所述加热通道内的流体,所述加热通道的内部结构为三周期最小曲面结构,相比现有加热方式,相同的体积内具有更大的表面,能够使用更小的体积达到加热效果,缩小设备体积。但该结构冷、热流体与tpms骨架直接接触,这种设计的缺陷是使用过程中需要定期清洗而且对材料的耐腐蚀性要求较高。

4、本发明设计了一种基于增材制造三周期最小曲面(tpms)的同心圆管潜热相变储能装置,该装置主要应用于相变储能领域,可以提供更大的热交换空间,提高换热效率,并避免冷、热流体与tpms骨架直接接触,降低对材料的耐腐蚀性要求,无需清洗。

技术实现思路

1、本发明为解决潜热相变储能存在的吸热/放热慢、相变材料受热不均匀等问题,提供了一种基于增材制造三周期最小曲面的同心圆管潜热相变储能装置。

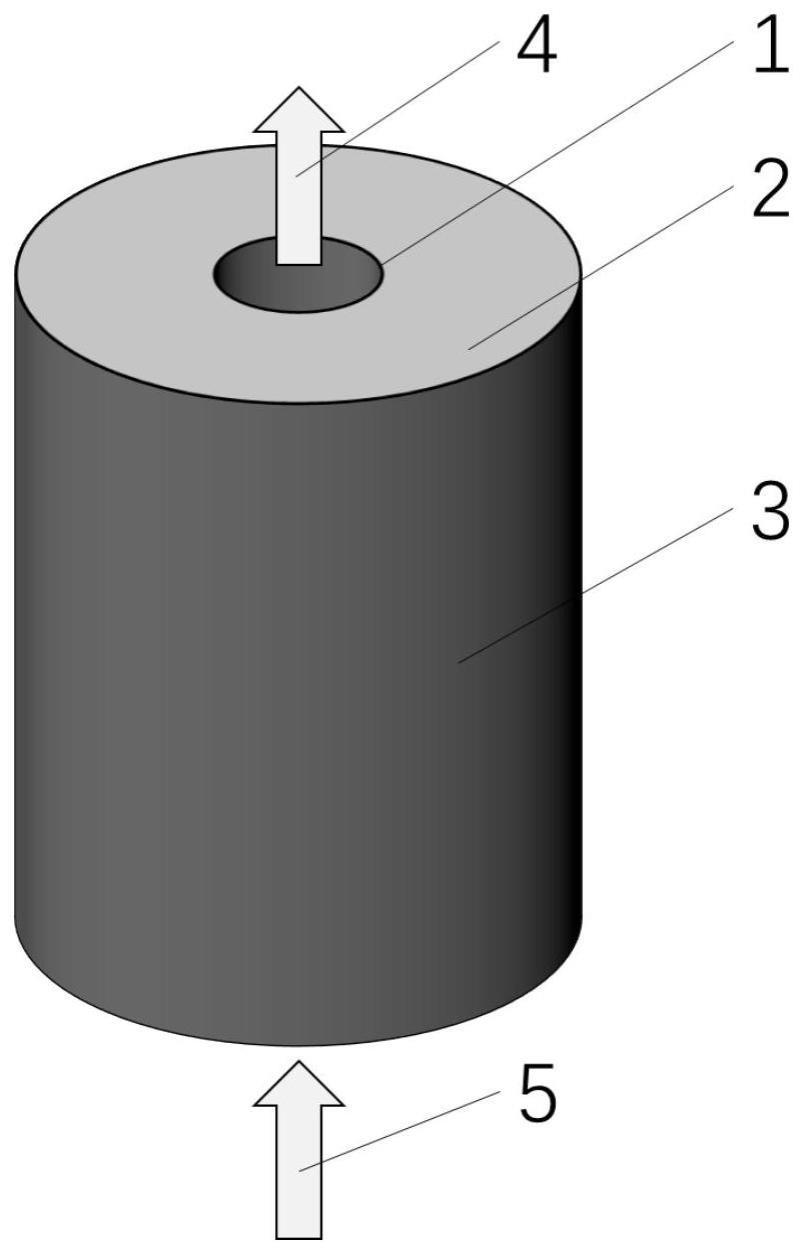

2、该装置包括流体通道、内壳、相变材料域、tpms骨架和外壳,内壳和外壳形成同心圆管结构,内壳内部中空为流体通道,相变材料域位于内壳与外壳之间的空间内,相变材料域内为tpms骨架,tpms骨架内外由相变材料填充,相变材料域的厚度根据同心圆管潜热相变储能装置所需吸收热量的大小来设计。

3、所述内壳及tpms(三周期最小曲面)骨架由导热性能好的金属材料(如铝合金等)制成,所述外壳由绝热材料制成,其中,高导热性能的金属材料的热导率与相变材料热导率比值>100。

4、所述tpms骨架设计为每个单元孔隙度(即pcm占每个单元总体积的比例)沿径向由内而外逐渐增大;所述tpms骨架沿径向由内而外骨架厚度逐渐增大。

5、所述tpms骨架通过可打印高热导材料的增材制造技术得到,例如基于alsi10mg的slm技术。当部件内部结构特征,例如壁厚,小于增材制造技术加工精度时,需设定增材制造的特定参数,如激光功率、材料粉末物性等。

6、所述tpms骨架包括但不限于diamond、lidinoid、gyroid、schwarz、splitp最小曲面中的一种。

7、所述tpms骨架由导热性能较好且可增材制造的金属粉末组成,如alsi10mg,且保证金属热导率与相变材料热导率比值>100。

8、所述tpms骨架内部结构的每个点的平均曲率为零。

9、所述tpms骨架在同心圆管相同半径位置,各方向的截面积完全相同。

10、所述相变材料域内的相变材料沿同心圆管径向,随孔隙度增大,所含体积分数增大。

11、所述相变材料由石蜡和石墨复合制成。

12、所述相变材料受热融化时,不会溢出相变材料空间。

13、上述技术方案,与现有技术相比至少具有如下有益效果:

14、上述方案,使用的tpms结构性能优于传统结构,通过研究tpms结构的拓扑-力学性能关系,发现它们具有优越的机械性能。此外,基于tpms结构的进料间隔器也已被纳入反渗透(ro)和超滤(uf)技术,以提高通量和减轻生物污染。

15、tpms-pcm复合材料的热导率优于单独的有机pcm,并且是tpms拓扑结构的函数。此外,就pcm的熔化时间和整个熔化周期的平均传热系数而言,tpms结构的传热性能优于传统的泡沫金属。

16、在一具体实例中,当孔隙率从90%降低到60%时,tpms结构的金属含量增大,所以tpms-pcm复合材料具有更强的导热性。

17、本发明所述同心圆管潜热相变储能装置采用三周期最小曲面结构,利用最小曲面结构具有高表面积体积比、高强度、高刚度、全连通性等优良特性,利于换热结构的散热和良好的力学性能。

18、本发明所述同心圆管潜热相变储能装置采用的三周期最小曲面结构,由内向外密度梯度减小,这种结构具有良好的强度、韧性和耐腐蚀性,可以承担高的循环热硬性。而且该结构应用了圆柱形模型,可以减少或消除以往传统模型由于温度差异导致的不均匀膨胀应力,提高换热器的使用寿命。

技术特征:

1.一种基于增材制造三周期最小曲面同心圆管潜热相变储能装置,其特征在于,包括流体通道、内壳、相变材料域、tpms骨架和外壳,内壳和外壳形成同心圆管结构,内壳内部中空为流体通道,相变材料域位于内壳与外壳之间的空间内,相变材料域内为tpms骨架,tpms骨架内外由相变材料填充,相变材料域的厚度根据同心圆管潜热相变储能装置所需吸收热量的大小来设计。

2.根据权利要求1所述的基于增材制造三周期最小曲面同心圆管潜热相变储能装置,其特征在于,所述内壳及tpms骨架由高导热性能的金属材料制成,所述外壳由绝热材料制成,其中,高导热性能的金属材料的热导率与相变材料热导率比值>100。

3.根据权利要求1所述的基于增材制造三周期最小曲面同心圆管潜热相变储能装置,其特征在于,所述tpms骨架设计为每个单元孔隙度沿径向由内而外逐渐增大;所述tpms骨架沿径向由内而外骨架厚度逐渐增大。

4.根据权利要求1所述的基于增材制造三周期最小曲面同心圆管潜热相变储能装置,其特征在于,所述tpms骨架通过可打印高热导材料的增材制造技术得到。

5.根据权利要求1所述的基于增材制造三周期最小曲面同心圆管潜热相变储能装置,其特征在于,所述tpms骨架为diamond、lidinoid、gyroid、schwarz、splitp最小曲面中的一种。

6.根据权利要求1所述的基于增材制造三周期最小曲面同心圆管潜热相变储能装置,其特征在于,所述tpms骨架由导热性能较好且可增材制造的金属粉末组成,且金属热导率与相变材料热导率比值>100。

7.根据权利要求1所述的基于增材制造三周期最小曲面同心圆管潜热相变储能装置,其特征在于,所述tpms骨架内部结构的每个点的平均曲率为零。

8.根据权利要求1所述的基于增材制造三周期最小曲面同心圆管潜热相变储能装置,其特征在于,所述tpms骨架在同心圆管相同半径位置,各方向的截面积完全相同。

9.根据权利要求1所述的基于增材制造三周期最小曲面同心圆管潜热相变储能装置,其特征在于,所述相变材料域内的相变材料沿同心圆管径向,随tpms骨架结构孔隙度增大所含体积分数增大。

10.根据权利要求1所述的基于增材制造三周期最小曲面同心圆管潜热相变储能装置,其特征在于,所述相变材料由石蜡和石墨复合制成。

技术总结

本发明提供一种基于增材制造三周期最小曲面同心圆管潜热相变储能装置,属于增材制造技术领域。该装置包括流体通道、内壳、相变材料域、三周期极小曲面(TPMS)骨架和外壳。内壳和外壳形成同心圆管结构,内壳内部中空为流体通道,相变材料域位于内壳与外壳之间的空间内,相变材料域内为TPMS骨架,TPMS骨架内外由相变材料填充。TPMS骨架及内壳由导热性能好的金属材料制成,外壳由绝热材料制成。三周期最小曲面结构可设计为每个单元孔隙度沿径向由内而外逐渐增大,这种梯度设计能够使中心热源的热量能均匀且快速的向四周发散,也能使TPMS骨架比表面积增大,提供更大的热交换空间,提高换热效率。

技术研发人员:刘庆,葛瑞环,阿卜杜赛麦提·如则

受保护的技术使用者:北京科技大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!