一种炭素均质均等焙烧智能控制方法、系统及存储介质与流程

本发明属于焙烧控制,具体涉及一种炭素均质均等焙烧智能控制方法、系统及存储介质。

背景技术:

1、现有技术中,电解铝用预焙阳极单块内外结构质量不均,批次理化指标不均等,生产中产品质量不稳定,质量的好坏取决于原材料好坏,原材料理化指标波动质量波动,无法做到长期产品质量稳定。用于电解铝生产中,造成每块预焙阳极电流分布不均一、预焙阳极消耗不均匀,残极有高有低。掉渣量大,吨铝电消耗及预焙阳极消耗居高不下。

2、通过多年研究数据回归,石墨化制品的抗折强度决定于沥青的甲苯不溶物和喹啉不溶物的含量,体积密度决定于粒度构成非成型机压力决定,炭素制品的石墨化比电阻决定于沥青的结焦值。因此,均质均等工艺技术,才能保证一焙制品在石墨化工序不会因电阻差距大不均质而产生裂纹;这样才可以减少浸渍和多焙工艺;数据量化制品理化指标才能完成工艺生产流程的优化。

3、因此,提供一种炭素均质均等焙烧智能控制方法、系统及存储介质,以使预焙阳极在原材料不稳定情况下,动态调整生产工艺参数,达到单块内外结构质量均匀,批次理想化指标均等,生产中产品质量稳定,质量不受原材料理化指标波动而波动,用于电解铝生产中,每块预焙阳极电流分布均一、预焙阳极消耗均匀,不掉渣,吨铝电消耗及预焙阳极消耗降低,是亟待解决的问题。

技术实现思路

1、针对上述提出的技术问题,本发明提供一种炭素均质均等焙烧智能控制方法、系统及存储介质。

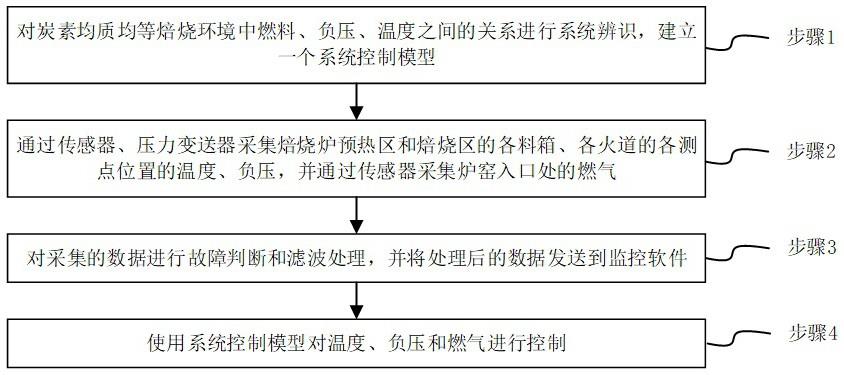

2、第一方面,本发明提供了一种炭素均质均等焙烧智能控制方法,该方法包括如下步骤:

3、步骤1、对炭素均质均等焙烧环境中燃料、负压、温度之间的关系进行系统辨识,建立一个系统控制模型;

4、步骤2、通过传感器、压力变送器采集焙烧炉预热区和焙烧区的各料箱、各火道的各测点位置的温度、负压,并通过传感器采集炉窑入口处的燃气;

5、步骤3、对采集的数据进行去噪处理,并将处理后的数据发送到监控软件;

6、步骤4、使用所述系统控制模型对温度、负压和燃气进行控制。

7、具体地,在所述步骤1之前,优化所述炉窑,在预制块下增加耐高温纤维棉,并使用炉窑热效率提升组件,增加炉室密封和保温性。

8、具体地,根据制品沥青量、挥发份燃烧燃尽速度、结焦反应时间和聚合反应时间制定焙烧升温曲线,并确定缩聚反应的降温曲线。

9、具体地,基于数据挖掘技术,剔除采集的数据中受强干扰的采样点。

10、具体地,所述步骤4中,使各个采集点的负压控制在第一预设范围内。

11、具体地,所述步骤4中,根据升温需要,使燃气波动保持在第二预设范围内。

12、具体地,在制品焙烧过程中,根据原材料实测理想化指标值动态调整沥青参比量,达到制品质量均等。

13、具体地,所述理想化指标值包括沥青结焦值基准值、煅后焦粉末比电阻基准值、煅后焦真密度基准值、煅后焦灰分含量基准值、沥青甲苯不容物基准值或沥青粘度基准值。

14、第二方面,本发明还提供了一种炭素均质均等焙烧智能控制系统,该系统包括:

15、模型建立模块,用于对炭素均质均等焙烧环境中燃料、负压、温度之间的关系进行系统辨识,建立一个系统控制模型;

16、数据采集模块,用于通过传感器、压力变送器采集焙烧炉预热区和焙烧区的各料箱、各火道的各测点位置的温度、负压,并通过传感器采集炉窑入口处的燃气;

17、数据处理模块,用于对采集的数据进行去噪处理,并将处理后的数据发送到监控软件;

18、智能控制模块,用于使用所述系统控制模型对温度、负压和燃气进行控制。

19、第三方面,本发明提供了一种计算机存储介质,计算机存储介质存储有程序指令,其中,在程序指令运行时控制计算机存储介质所在设备执行上述任意一项的炭素均质均等焙烧智能控制方法。

20、本发明公开一种炭素均质均等焙烧智能控制方法、系统及存储介质,与现有技术相比,本发明的有益效果至少如下所述:

21、 1、能够降低电解铝阳极消耗;

22、 2、能够降低电解铝电流消耗,本发明专利解决预焙阳极均质均等,能够有效解决电解铝生产中阳极效应,降低槽电压,使电流分布均匀,能够降低吨铝电消耗10%。

技术特征:

1.一种炭素均质均等焙烧智能控制方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种炭素均质均等焙烧智能控制方法,其特征在于,在所述步骤1之前,优化所述炉窑,在预制块下增加耐高温纤维棉,并使用炉窑热效率提升组件,增加炉室密封和保温性。

3.根据权利要求1所述的一种炭素均质均等焙烧智能控制方法,其特征在于,根据制品沥青量、挥发份燃烧燃尽速度、结焦反应时间和聚合反应时间制定焙烧升温曲线,并确定缩聚反应的降温曲线。

4.根据权利要求1所述的一种炭素均质均等焙烧智能控制方法,其特征在于,基于数据挖掘技术,剔除采集的数据中受强干扰的采样点。

5.根据权利要求1所述的一种炭素均质均等焙烧智能控制方法,其特征在于,所述步骤4中,使各个采集点的负压控制在第一预设范围内。

6.根据权利要求1所述的一种炭素均质均等焙烧智能控制方法,其特征在于,所述步骤4中,根据升温需要,使燃气波动保持在第二预设范围内。

7.根据权利要求1所述的一种炭素均质均等焙烧智能控制方法,其特征在于,在制品焙烧过程中,根据原材料实测理想化指标值动态调整沥青参比量,达到制品质量均等。

8.根据权利要求7所述的一种炭素均质均等焙烧智能控制方法,其特征在于,所述理想化指标值包括沥青结焦值基准值、煅后焦粉末比电阻基准值、煅后焦真密度基准值、煅后焦灰分含量基准值、沥青甲苯不容物基准值或沥青粘度基准值。

9.一种炭素均质均等焙烧智能控制系统,用于实现如权利要求1至8任一项所述的炭素均质均等焙烧智能控制方法,其特征在于,包括:

10.一种计算机存储介质,其特征在于,所述计算机存储介质存储有程序指令,其中,在所述程序指令运行时控制所述计算机存储介质所在设备执行权利要求1至8中任意一项所述的炭素均质均等焙烧智能控制方法。

技术总结

本发明属于焙烧控制技术领域,公开了一种炭素均质均等焙烧智能控制方法、系统及存储介质:对炭素均质均等焙烧环境中燃料、负压、温度之间的关系进行系统辨识,建立一个系统控制模型;通过传感器、压力变送器采集焙烧炉预热区和焙烧区的各料箱、各火道的各测点位置的温度、负压,并通过传感器采集炉窑入口处的燃气;对采集的数据进行去噪处理,并将处理后的数据发送到监控软件;使用系统控制模型对温度、负压和燃气进行控制。本发明解决了在原材料不稳定情况下,产品质量不稳定,吨铝电消耗及预焙阳极消耗大的问题。

技术研发人员:马茜雪

受保护的技术使用者:怀来西玛通设备科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!