一种大尺寸气液分离式均热板及其制造方法

本发明涉及散热,具体为一种大尺寸气液分离式均热板及其制造方法。

背景技术:

1、随着时代的不断发展、生产力的不断解放和技术的不断革新,能源问题日益严重,大功率设备的热管理问题是影响能源有效且稳定转化的关键因素。提高大功率电子设备的热转化效率和热能利用率,加强大功率电子设备的散热效率是处理能源问题的有效途径之一。大功率电子设备向着高功耗方向发展,其内部的电子元件也向着高集成度、高性能化方向发展,因此在有限的空间内的热流密度会不断加大,对设备本身或者电子元件的损害也会不断加深。

2、均热板作为一种高效的散热冷却元件,以相变的方式利用工质的潜热进行热量的传递。液态工质从蒸发端吸收热量转化为气态工质,通过压差传输到冷凝端释放热量并冷凝回液态,在通过吸液芯的毛细作用回流到蒸发端,以此循环。均热板具有传热能力强、效率高等优点,多用于需求高效散热的场景,以此提高能源设备或电子元件的使用寿命。

3、现有技术的均热板工作时,液态工质吸收热量汽化,从蒸发端流向冷凝端;高温蒸汽工质在冷凝端释放热量变回液态,在吸液芯毛细作用下流回蒸发端,以此循环。

4、其存在以下技术问题:

5、处于同一腔体内的高温蒸汽与冷凝液体的运动方向相反,故两者在接触界面处会产生携带效应,大大降低了工质的传输效率和均热板的传热效果。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的之一是:提供一种大尺寸气液分离式均热板,高温蒸汽与冷凝液体不会在接触界面处产生携带效应,提升工质的传输效率和均热板的传热效果。

2、本发明的目的之二是:提供一种大尺寸气液分离式均热板的制造方法。

3、为了达到上述目的,本发明采用如下技术方案:

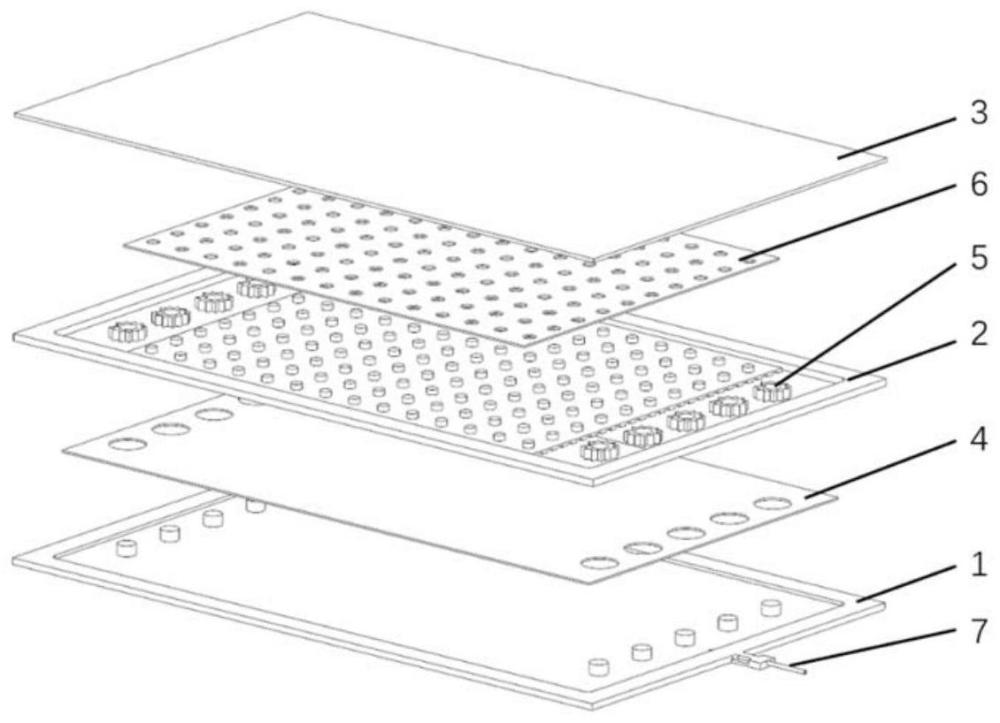

4、一种大尺寸气液分离式均热板,包括相互连接形成密封腔体的上壳板和下壳板;

5、下壳板内侧设有第一吸液芯;

6、上壳板和第一吸液芯之间设有支撑框架;

7、上壳板和支撑框架之间形成蒸汽通道,第一吸液芯和支撑框架之间形成液体通道;

8、蒸汽通道两端分别连接于液体通道两端。

9、进一步,第一吸液芯两端分别设有第一支撑柱,第一支撑柱两端分别抵接于上壳板和第一吸液芯。

10、进一步,第一支撑柱上嵌套有第二吸液芯,第二吸液芯两端分别抵接于上壳板和第一吸液芯,且分别连通于蒸汽通道和液体通道。

11、进一步,支撑框架朝向下壳板的一侧设有第四吸液芯,第四吸液芯抵接于第一吸液芯,第四吸液芯、第一吸液芯和第二吸液芯依次连接形成复合吸液芯。

12、进一步,支撑框架朝向上壳板的一侧设有第二支撑柱,第二支撑柱两端分别抵接于上壳板和支撑框架。

13、进一步,第二支撑柱上嵌套有第三吸液芯,蒸汽通道位于第三吸液芯与上壳板之间。

14、一种大尺寸气液分离式均热板的制造方法,包括以下步骤,

15、在下壳板内侧设置第一吸液芯;

16、在上壳板和第一吸液芯之间设置支撑框架,使上壳板和支撑框架之间形成蒸汽通道,第一吸液芯和支撑框架之间形成液体通道,且蒸汽通道两端分别连接于液体通道两端;

17、将上壳板与下壳板密封连接形成密封腔体。

18、进一步,在第一吸液芯两端分别设置第一支撑柱,使第一支撑柱两端分别抵接于上壳板和第一吸液芯;

19、在第一支撑柱上嵌套第二吸液芯,使第二吸液芯两端分别抵接于上壳板和第一吸液芯,且分别连通于蒸汽通道和液体通道。

20、进一步,在支撑框架朝向下壳板的一侧设置第四吸液芯,使第四吸液芯抵接于第一吸液芯,第四吸液芯、第一吸液芯和第二吸液芯依次连接形成复合吸液芯。

21、进一步,在支撑框架朝向上壳板的一侧设置第二支撑柱,使第二支撑柱两端分别抵接于上壳板和支撑框架;

22、在第二支撑柱上嵌套第三吸液芯,第三吸液芯与上壳板和之间形成蒸汽通道。

23、总的说来,本发明具有如下优点:

24、支撑框架将密封腔体分为上下两个腔体,两个腔体分别包含运输蒸汽的蒸汽通道和充满液态工质的液体通道。蒸汽通道和液体通道只在蒸发区和冷凝区的位置相连接,从而形成气液分离。当大尺寸气液流道分离式均热板工作时,液态工质从蒸发区吸收热量转化为气态工质,在压差的作用下通过上腔体的蒸汽通道传输到冷凝区,释放热量并冷凝回液态;液态工质充满下腔体,依靠下腔体内的吸液芯从冷凝区回流到蒸发区。由于均热板内部存在支撑框架的隔离,在上腔体运输的高温蒸汽工质与在下腔体回流的冷凝液态工质各行其道、互不干扰,以此来隔绝两者在同一腔体内工作时接触界面产生的携带效应,提升工质的传输效率和均热板的传热效果。

技术特征:

1.一种大尺寸气液分离式均热板,其特征在于:包括相互连接形成密封腔体的上壳板和下壳板;

2.根据权利要求1所述的一种大尺寸气液分离式均热板,其特征在于:第一吸液芯两端分别设有第一支撑柱,第一支撑柱两端分别抵接于上壳板和第一吸液芯。

3.根据权利要求2所述的一种大尺寸气液分离式均热板,其特征在于:第一支撑柱上嵌套有第二吸液芯,第二吸液芯两端分别抵接于上壳板和第一吸液芯,且分别连通于蒸汽通道和液体通道。

4.根据权利要求3所述的一种大尺寸气液分离式均热板,其特征在于:支撑框架朝向下壳板的一侧设有第四吸液芯,第四吸液芯抵接于第一吸液芯,第四吸液芯、第一吸液芯和第二吸液芯依次连接形成复合吸液芯。

5.根据权利要求1所述的一种大尺寸气液分离式均热板,其特征在于:支撑框架朝向上壳板的一侧设有第二支撑柱,第二支撑柱两端分别抵接于上壳板和支撑框架。

6.根据权利要求5所述的一种大尺寸气液分离式均热板,其特征在于:第二支撑柱上嵌套有第三吸液芯,蒸汽通道位于第三吸液芯与上壳板之间。

7.一种大尺寸气液分离式均热板的制造方法,其特征在于:包括以下步骤,

8.根据权利要求7所述的一种大尺寸气液分离式均热板的制造方法,其特征在于:在第一吸液芯两端分别设置第一支撑柱,使第一支撑柱两端分别抵接于上壳板和第一吸液芯;

9.根据权利要求8所述的一种大尺寸气液分离式均热板的制造方法,其特征在于:在支撑框架朝向下壳板的一侧设置第四吸液芯,使第四吸液芯抵接于第一吸液芯,第四吸液芯、第一吸液芯和第二吸液芯依次连接形成复合吸液芯。

10.根据权利要求9所述的一种大尺寸气液分离式均热板的制造方法,其特征在于:在支撑框架朝向上壳板的一侧设置第二支撑柱,使第二支撑柱两端分别抵接于上壳板和支撑框架;

技术总结

本发明涉及一种大尺寸气液分离式均热板及其制造方法,均热板包括相互连接形成密封腔体的上壳板和下壳板;下壳板内侧设有第一吸液芯;上壳板和第一吸液芯之间设有支撑框架;上壳板和支撑框架之间形成蒸汽通道,第一吸液芯和支撑框架之间形成液体通道;蒸汽通道两端分别连接于液体通道两端。蒸汽通道和液体通道只在蒸发区和冷凝区的位置相连接,从而形成气液分离。由于均热板内部存在支撑框架的隔离,在上腔体运输的高温蒸汽工质与在下腔体回流的冷凝液态工质各行其道、互不干扰,以此来隔绝两者在同一腔体内工作时接触界面产生的携带效应,提升工质的传输效率和均热板的传热效果。

技术研发人员:陆龙生,沈洋,袁雪鹏,谢颖熙

受保护的技术使用者:华南理工大学

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!