一种油田用定向吸热气电混用加热炉及其控制方法与流程

本发明涉及加热炉,尤其涉及一种油田用定向吸热气电混用加热炉及其控制方法。

背景技术:

1、目前大部分油田企业在采油生产过程中,还有伴生天然气产生,伴生天然气一部分直接用于供热用加热炉的燃烧,其余部分通过净化站净化后进入天然气管道,目前油田企业使用的加热炉结构如下,包括炉体、位于炉体内部的燃烧腔室、位于炉体内部并与燃烧腔室换热的水容积腔室、位于炉体一侧并与燃烧腔室连通的燃烧室入料口、位于炉体另一侧并与燃烧腔室连通的烟道腔体、位于水容积腔室内并与烟道腔体连通的多根余热再利用烟管,利用烟管的余温可对水容积腔室内的水进行加热,以增加换热效率。但是目前的加热炉虽然通过增加烟管余温再利用结构,以降低天然气的使用,但是其燃烧还是需要使用大量天然气。

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种油田用定向吸热气电混用加热炉及其控制方法,用于减少加热炉对天然气的使用,以克服上述现有技术的不足。

2、为实现上述目的,本发明采用如下技术方案:

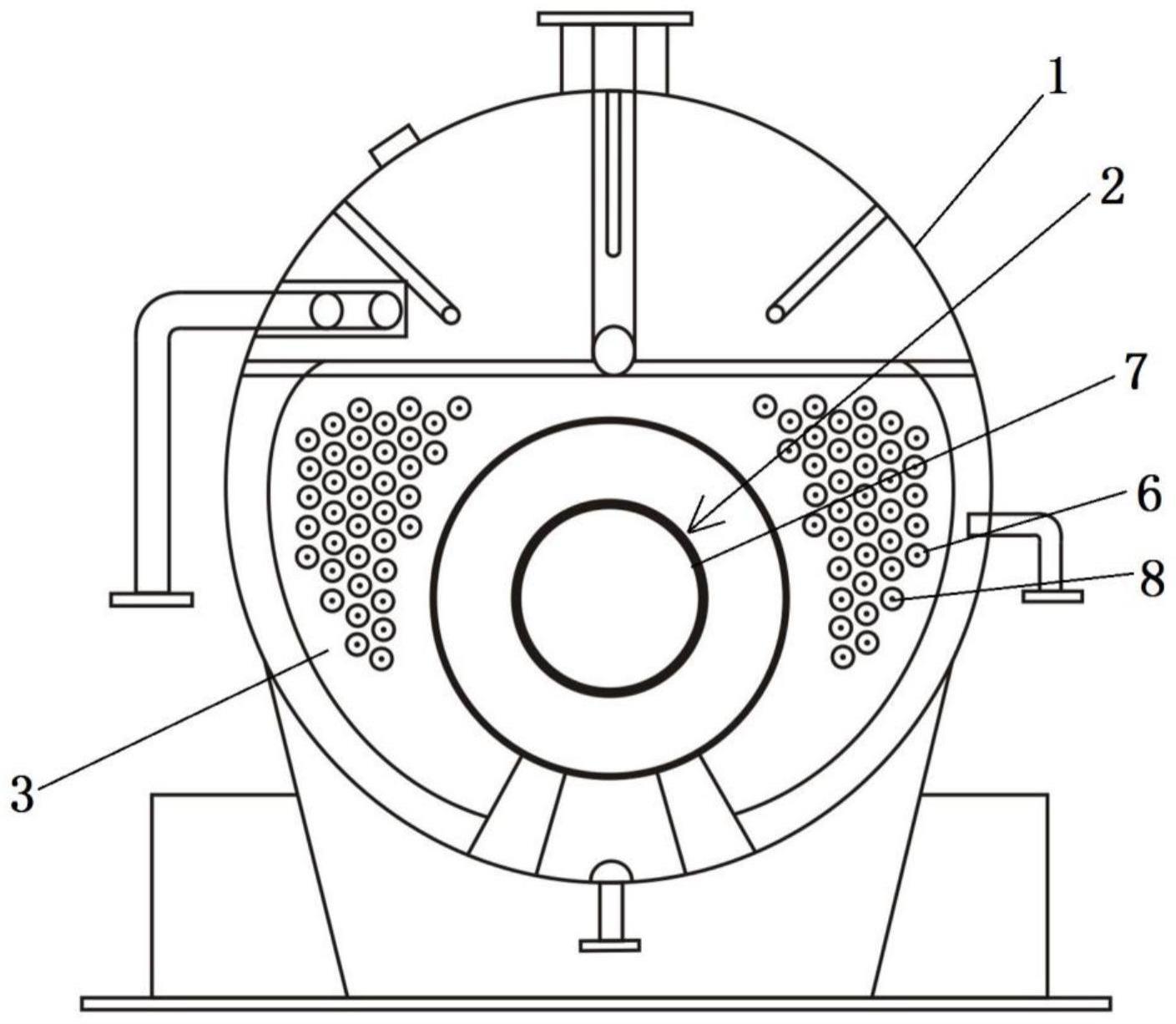

3、一种油田用定向吸热气电混用加热炉,包括:炉体、位于炉体内部的燃烧腔室、位于炉体内部并与燃烧腔室换热的水容积腔室、位于炉体一侧并与燃烧腔室连通的燃烧室入料口、位于炉体另一侧并与燃烧腔室连通的烟道腔体、位于水容积腔室内并与烟道腔体连通的多根余热再利用烟管,所做的改进是,所述燃烧腔室内受热表面诞敷定向吸热膜材,在所述烟管内安装电加热器,在烟管内壁与电加热器之间缝隙处诞敷定向吸热膜材,通过所述电加热器对烟管进行加热,再通过加热后的烟管对水容积腔室内的水进行换热。

4、作为本发明的优选,还包括主控制器,所述控制器分别与电加热器和远程pc控制端连接,所述控制器包括:断路器、传感器组、控制主板、显示屏、控制子板、紧急开关;

5、所述断路器用于过载、欠压、短路、接地故障的保护;

6、所述传感器组包括:主温度检测传感器、备用温度检测传感器、以及环境温度采集传感器,所述主温度检测传感器和备用温度检测传感器均用于检测被加热工质的出口温度,所述环境温度采集传感器用于采集室温环境的温度;

7、所述控制主板集成有控制回路电源管理模块、终端和子板通讯模块、显示模块、控制模块,所述控制回路电源管理模块用于管理控制模块与电加热器之间的电源启闭,所述终端和子板通讯模块(485总线通讯)用于控制主板远程控制控制子板,所述显示模块用于显示控制模块的信息,所述控制模块分别与回路电源管理模块、终端和子板通讯模块和显示模块连接,所述控制模块用于控制回路电源管理模块、终端和子板通讯模块和显示模块,所述控制模块带有运行逻辑控制、控制逻辑处理和数据运算功能;

8、所述控制子板集成有继电器输出控制模块、三相电流采集模块、通讯模块,所述继电器输出控制模块用于控制电加热器执行回路的通断,所述三相电流采集模块用于采集电加热器回路的电流并提供三相不平衡的报警信息,所述通讯模块用于控制子板与控制主板之间的数据传递;

9、所述紧急开关用于切断整个系统的总电源;

10、所述显示屏用于显示控制主板的各项信息。

11、作为本发明的优选,所述pc控制端包括:系统设置模块、数据统计模块和曲线转化模块,所述系统设置模块用于调整电加热器的电流、电压和功耗、调整被加热工质的出口最高温度和最低温度,以及故障信息的提示,所述数据统计模块用于统计电加热器的温度、功耗和加热时间,所述曲线转化模块用于显示温度和功耗随时间变化的曲线。

12、作为本发明的优选,每个所述电加热器均安装有k形热电偶传感器,所述k形热电偶传感器用于检测到电加热器加热温度的最低值和最高值,判断电加热器的启停状态。

13、作为本发明的优选,所述保护继电器设置在漏保空开与三相电流采集模块之间的回路上。

14、作为本发明的优选,所述电加热器与保护继电器之间设置有可控硅(三相src)模块,所述可控硅模块用于启闭电加热器,集成在控制子板上的可控硅(三相src)模块作为开关使用。

15、本发明的另一个目的是提供一种油田用定向吸热气电混用加热炉的控制方法,包括以下步骤:

16、步骤s1:将定向吸热膜材诞敷在加热炉燃烧腔室受热表面,利用定向吸热膜材形成的固化瓷膜增强加热炉燃烧腔室内壁的热能吸收速率;

17、步骤s2:将电加热器安装在加热炉水容积腔室的换热烟管内,并将定向吸热膜材诞敷在烟管内壁位于电加热器的位置;

18、步骤s3:利用电加热器对加热炉的换热烟管进行加热,经过加热后的换热烟管用于与水容积腔室内的水进行热交换,以减少燃烧腔室的换热需求,进而降低燃烧腔室对天然气的使用。

19、作为本发明的优选,还包括以下步骤:

20、步骤s4:多根换热烟管内的电加热器通过接线柱与控制子板上的可控硅(三相src)模块(继电器)连接,通过可控硅(三相src)模块控制电加热器的启闭,实现延长电加热器的使用寿命和安全节能运行;

21、步骤s5:通过与控制子板连接的控制主板进行数据处理和本地显示,并与远程pc终端进行数据交互,实现智能控制;

22、步骤s6:将主温度检测传感器和备用温度检测传感器安装在被加热工质的出口处,通过主温度检测传感器、备用温度检测传感器检测输出工质温度,确保主温度检测传感器出现故障时,备用温度检测传感器仍然正常工作;

23、步骤s7:通过控制主板的控制模块设置温度阈值,根据主温度检测传感器或备用温度检测传感器采集到的温度数据进行调整电加热器,其中,当被加热工质的出口温度达到预设的最高温度时,自动停止加热,出水口温度低于预设温度时,自动启动加热。

24、本发明的优点及积极效果是:

25、1、本发明在不改变原有加热炉锅体结构和出力的前题下,减少天然气的消耗量,不足部分采用清洁能源电能作为补充,为了降低能源消耗,利用诞敷定向吸热膜材,提高天然气的燃烧效率和电加热相变效率;当完全不使用天然气时,电加热系统可以独立工作,并满足工艺要求。

26、2、本发明对加热炉燃烧室(水冷壁)表面进行前置处理后,诞敷定向吸热膜材,在保持加热炉运行同等工况的条件下,可提高热效率4%以上,减少天然气的消耗的同时,还可以减少电加热系统的配置,降低电耗,降低总能耗。

27、3、本发明利用设在加热炉底部或侧面两侧的烟管内布置电加热器,完成天然气加热到清洁能源电能加热的替换,在烟管内壁与电加热器之间缝隙处,诞敷定向吸热膜材,以减少加热炉内传热恶化区、降低加热炉内温度梯度、增强自然循环能力,进而实现传热效率的提升。在降低总体能耗的同时,保障了清洁能源电能对天然气的部分替代和系统的稳定运行。

技术特征:

1.一种油田用定向吸热气电混用加热炉,包括:炉体、位于炉体内部的燃烧腔室、位于炉体内部并与燃烧腔室换热的水容积腔室、位于炉体一侧并与燃烧腔室连通的燃烧室入料口、位于炉体另一侧并与燃烧腔室连通的烟道腔体、位于水容积腔室内并与烟道腔体连通的多根余热再利用烟管,其特征在于,所述燃烧腔室内受热表面诞敷定向吸热膜材,所述烟管内安装电加热器,在烟管内壁与电加热器之间缝隙处诞敷定向吸热膜材,通过所述电加热器对烟管进行加热,再通过加热后的烟管对水容积腔室内的水进行换热。

2.根据权利要求1所述的一种油田用定向吸热气电混用加热炉,其特征在于,还包括主控制器,所述主控制器分别与电加热器和远程pc控制端连接,所述控制器包括:断路器、传感器组、控制主板、显示屏、控制子板、紧急开关;

3.根据权利要求2所述的一种油田用定向吸热气电混用加热炉,其特征在于,所述pc控制端包括:系统设置模块、数据统计模块和曲线转化模块,所述系统设置模块用于调整电加热器内加热棒电流、电压和功耗,以及故障信息的提示,所述数据统计模块用于统计电加热器的温度、功耗和加热时间,所述曲线转化模块用于显示温度和功耗随时间变化的曲线。

4.根据权利要求2所述的一种油田用定向吸热气电混用加热炉,其特征在于,每个所述电加热器均安装有k形热电偶传感器,所述k形热电偶传感器用于检测到电热器的工作温度达到设定的最高温度时,指令该电热器停止工作,检测到电热器的工作温度低于设定温度时,指令该电热器开始工作。

5.根据权利要求2所述的一种油田用定向吸热气电混用加热炉,其特征在于,所述保护继电器设置在电加热器与三相电源连接回路上。

6.根据权利要求5所述的一种油田用定向吸热气电混用加热炉,其特征在于,所述电加热器与保护继电器之间设置有可控硅模块,所述可控硅模块用于启闭电加热器。

7.一种油田用定向吸热气电混用加热炉的控制方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种油田用定向吸热气电混用加热炉的控制方法,其特征在于,还包括以下步骤:

技术总结

本发明涉及一种油田用定向吸热气电混用加热炉及其控制方法,包括:炉体、位于炉体内部的燃烧腔室、水容积腔室、位于炉体一侧燃烧室入料口、位于炉体另一侧并与燃烧腔室连通的烟道腔体、位于水容积腔室内并与烟道腔体连通的多根余热再利用烟管,燃烧腔室内受热表面诞敷定向吸热膜材,烟管内安装电加热器,在烟管内壁与电加热器之间缝隙处诞敷定向吸热膜材,通过所述电加热器对烟管进行加热,再通过加热后的烟管对水容积腔室内的水进行换热;本发明的优点:在不改变原有加热炉锅体结构和出力的前题下,减少天然气的消耗量,不足部分采用清洁能源电能作为补充,为了降低能源消耗,利用诞敷定向吸热膜材,提高天然气的燃烧效率和电加热相变效率。

技术研发人员:韩一龙,韩光军,姜一,张丹丹,鄢仁生,刘军,杨永

受保护的技术使用者:吉林省光大节能技术有限责任公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!