一种粉体材料热处理的装置及方法

本发明涉及粉体材料热处理,尤其涉及一种粉体材料热处理的装置及方法。

背景技术:

1、在现代工业生产过程中,存在大量气固反应工艺过程。为了提高产品质量和生产效率,常采用超细粉固体颗粒与气体进行反应。由于超细粉具有很大的比表面积,在存放过程中很容易吸收水分和在表面吸附氧。因此,在气固反应工艺前,需要对粉体进行热处理,以去除粉体吸附的水分,减少粉体表面吸附氧,甚至需要固体颗粒和反应气体的预反应。本发明即是用于超细粉体热处理的一种工艺方法和装置。

技术实现思路

1、本发明提供了一种粉体材料热处理的装置及方法,解决粉体在进入气固反应前去除吸附水分、杂质气体的问题,并进行一定的表面预处理,以提高粉体原料洁净度和反应活性,从而提高气固反应产品质量和生产效率。

2、为解决上述发明目的,本发明提供的技术方案如下:

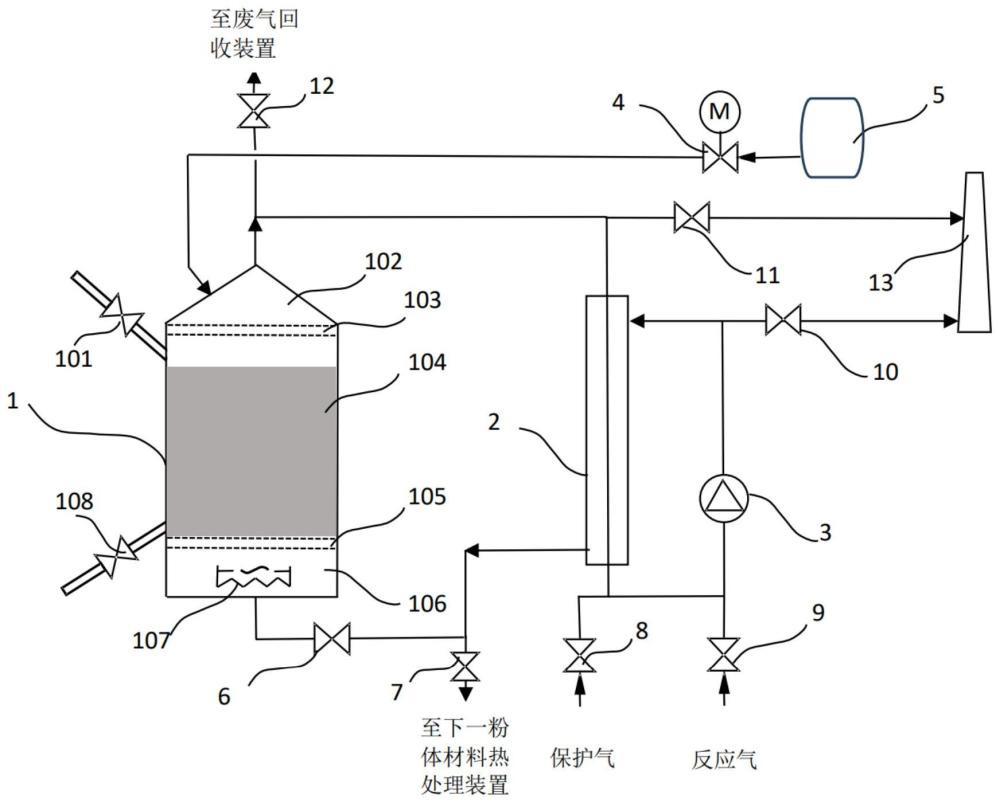

3、一种粉体材料热处理的装置,包括n级串联的粉体材料热处理单元,

4、所述粉体材料热处理单元包括粉体热处理室、热交换器、风机、高压反应气气罐和烟道,

5、所述粉体热处理室上部一侧接有粉体进料管,粉体热处理室下部一侧接有粉体出料管;

6、所述粉体热处理室内上部设置烧结多孔过滤板,下部设置烧结多孔布风板;

7、所述烧结多孔过滤板和烧结多孔布风板之间填入粉体材料;

8、所述烧结多孔过滤板顶部为上风室,

9、所述烧结多孔布风板下部为下风室,所述下风室内安装电加热装置;

10、所述粉体热处理室顶部的气体入口通过管道连接高压反应气气罐;

11、所述粉体热处理室顶部的气体出口通过管道分别连接废气回收装置、热交换器和烟道,

12、所述粉体热处理室底部气体入口通过管道连接热交换器气体出口;

13、所述热交换器气体入口还通过管道连接风机气体出口,所述风机气体出口还通过管道连接烟道;

14、所述风机气体入口连接反应气管路、保护气管路和热交换器气体出口;

15、所述热交换器气体出口还连接至下一粉体材料热处理单元。

16、所述烧结多孔过滤板和烧结多孔布风板的边缘贴合粉体热处理室内壁,烧结多孔过滤板和烧结多孔布风板上的烧结孔孔径小于粉体颗粒粒径。

17、所述n不小于1,所述粉体进料管上设置粉体进料阀,所述粉体出料管上设置粉体出料阀。

18、所述粉体进料管接入粉体热处理室中烧结多孔过滤板下部,所述粉体出料管连接在粉体热处理室中烧结多孔布风板上部。

19、所述粉体热处理室顶部的气体入口连接高压反应气气罐的管道上设置电磁阀。

20、所述粉体热处理室顶部的气体出口连接废气回收装置的管道上设置阀门七,连接热交换器的管道上不设阀门,连接烟道的管道上设置阀门六。

21、所述风机气体出口和烟道连接的管道上设置阀门五,所述反应气管路上设置阀门四,所述保护气管路上设置阀门三,所述热交换器气体出口连接下一粉体材料热处理装置的管道上设置阀门二,所述热交换器气体出口连接粉体热处理室底部气体入口的管道上设置阀门一。

22、所述热交换器为间壁式换热器,目的是使风机处于低温状态工作。

23、该装置的应用方法,包括步骤如下:

24、s1、粉体通过粉体进料管进入粉体热处理室,关闭粉体进料阀;反应气进入下风室,通过烧结多孔布风板的孔隙进入粉体材料中,在流态化状态下置换粉体材料层内的空气,置换后的气体经烧结多孔过滤板后出粉体热处理室,进入废气回收装置或烟道;

25、s2、经过10-60min常温反应气置换后,开启电加热装置,用温度为200℃至300℃的中温反应气置换粉体材料吸附的水分和粉体颗粒表面的吸附氧;

26、s3、经过1-2小时中温反应气置换后,用1100℃-1500℃的高温反应气将粉体加热至1200℃-1450℃,并保持0.2-10小时完成热处理过程;

27、s4、粉体热处理过程完成后,关闭电加热装置,热粉体从粉体出料阀排出,进入下一道工序,实现热态出料;

28、或,

29、粉体热处理过程完成后,关闭电加热装置,用常温保护气对高温粉体进行冷却,冷却后粉体从粉体出料阀排出,实现低温或常温排料。

30、所述步骤s2和s3中,经烧结多孔过滤板出粉体热处理室的热反应气体通过热交换器回收热量后经风机加压循环利用。

31、所述步骤s4冷却过程中温度升高的保护气通过热交换器气体出口连接下一粉体材料热处理装置的管道上设置的阀门二进入下一粉体材料热处理单元用于加热粉体和回收热量。

32、热处理过程中,高压反应气气罐中的压力反应气通过电磁阀的定时开闭对烧结多孔过滤板底面过滤沉积的粉体进行反吹清理;

33、反应气进口阀门四保持常开状态,使粉体热处理室和气路系统保持在正压水平。

34、上述技术方案,与现有技术相比至少具有如下有益效果:

35、上述方案,粉体经过热处理,去除吸附水分、杂质气体,并进行一定的表面反应预处理,能够提高粉体原料的洁净度和气固反应产品质量。

36、本发明在粉体热处理装置的粉体热处理室中采用了烧结多孔布风板,可大大提高布风板的抗高温性能。在粉体热处理装置的粉体热处理室中采用了烧结多孔过滤板,实现在高温条件下的粉体过滤,从而提高出口气体的纯净度,有效解决换热器的粉尘污染和堵塞问题。热处理后的粉体,既可高温出料,也可低温或常温出料,能够适应下道工序的要求。多个粉体热处理单元联合使用,可实现粉体冷却过程热量的完全回收。

技术特征:

1.一种粉体材料热处理的装置,其特征在于,包括n级串联的粉体材料热处理单元,

2.根据权利要求1所述的粉体材料热处理的装置,其特征在于,所述n不小于1,所述粉体进料管上设置粉体进料阀,所述粉体出料管上设置粉体出料阀。

3.根据权利要求1所述的粉体材料热处理的装置,其特征在于,所述粉体进料管接入粉体热处理室中烧结多孔过滤板下部,所述粉体出料管连接在粉体热处理室中烧结多孔布风板上部。

4.根据权利要求1所述的粉体材料热处理的装置,其特征在于,所述粉体热处理室顶部的气体入口连接高压反应气气罐的管道上设置电磁阀。

5.根据权利要求1所述的粉体材料热处理的装置,其特征在于,所述粉体热处理室顶部的气体出口连接废气回收装置的管道上设置阀门七,连接热交换器的管道上不设阀门,连接烟道的管道上设置阀门六。

6.根据权利要求1所述的粉体材料热处理的装置,其特征在于,所述风机气体出口和烟道连接的管道上设置阀门五,所述反应气管路上设置阀门四,所述保护气管路上设置阀门三,所述热交换器气体出口连接下一粉体材料热处理装置的管道上设置阀门二,所述热交换器气体出口连接粉体热处理室底部气体入口的管道上设置阀门一。

7.根据权利要求1所述的粉体材料热处理的装置的应用方法,其特征在于,包括步骤如下:

8.根据权利要求7所述的粉体材料热处理的装置的应用方法,其特征在于,所述步骤s2和s3中,经烧结多孔过滤板出粉体热处理室的热反应气体通过热交换器回收热量后经风机加压循环利用。

9.根据权利要求7所述的粉体材料热处理的装置的应用方法,其特征在于,所述步骤s4冷却过程中温度升高的保护气通过热交换器气体出口连接下一粉体材料热处理装置的管道上设置的阀门二进入下一粉体材料热处理单元用于加热粉体和回收热量。

10.根据权利要求7所述的粉体材料热处理的装置的应用方法,其特征在于,热处理过程中,高压反应气气罐中的压力反应气通过电磁阀的定时开闭对烧结多孔过滤板底面过滤沉积的粉体进行反吹清理;

技术总结

本发明提供一种粉体材料热处理的装置及方法,属于粉体材料热处理技术领域。该装置包括粉体热处理室、热交换器、风机、高压反应气气罐和烟道,粉体热处理室上部一侧接有粉体进料管,下部一侧接有粉体出料管,粉体热处理室内上部设置烧结多孔过滤板,下部设置烧结多孔布风板,烧结多孔过滤板顶部为上风室,烧结多孔布风板下部为下风室,下风室内安装电加热装置;粉体热处理室顶部通过管道分别连接高压反应气气罐和烟道,粉体热处理室顶部和底部之间的外接管道上设置热交换器,热交换器进气和出气口之间的外接管道上设置风机。该装置能够提高粉体原料洁净度和反应活性,提高气固反应产品质量和生产效率。

技术研发人员:王立

受保护的技术使用者:北京科技大学

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!