一种钛纤维毡烧结用夹具及其使用方法与流程

本发明涉及钛纤维毡烧结,尤其是涉及一种钛纤维毡烧结用夹具及其使用方法。

背景技术:

1、氢燃料电池及制氢是实现氢能产业高质量发展的重要一环。关键材料是制约其发展的关键因素。其中,在pem电解槽中,负责促进质量传输和电荷转移的材料是多孔扩散层,大多使用钛纤维毡或钛板;而在氢燃料电池中,由于碳纸已经无法满足耐久性的需求,也急需用钛纤维毡替代。钛纤维毡是一种将微米级超细钛纤维经过铺毡、烧结及压实等工艺制成的可控孔径尺寸、高孔隙率的多孔材料,主要应用于新能源领域,在航空航天、石油化工及民用等领域也有着广阔的市场前景。

2、目前,钛纤维毡的市场份额大多由进口纤维毡所占,国产毡依然存在着孔隙率低、表面平整度差等问题。其中,钛纤维毡制备过程中烧结是难度较大的一环。烧结在真空设备中进行,采用隔板直接堆叠方式或者依次摊铺钛纤维叠加多层边框与隔板的方式进行钛纤维的堆叠,前者不仅费时费力,而且每片毡的品控很难持平,无法保证品控均一性,后者无法调整隔板间的间距,从而无法应用到不同厚度的钛纤维毡上,且每铺设一层钛纤维毡后就需要人工安装另一块边框,效率低下。

技术实现思路

1、针对现有技术存在的问题,本发明提供一种钛纤维毡烧结用夹具及其使用方法,能够实现待烧结钛纤维毡的快速运送与快捷、均衡夹持,提升了钛纤维毡烧结前的叠放效率,实现实现每片及每批次钛纤维毡的品控品控均一性。

2、本发明的技术方案为:

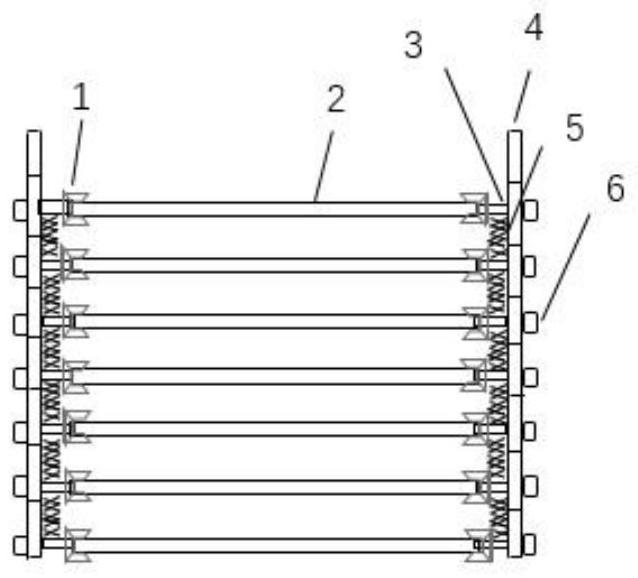

3、一种钛纤维毡烧结用夹具,包括梯度台、升降台、夹持组件,所述梯度台设置在所述升降台一侧;所述夹持组件包括设置在升降台顶面且分布在矩形四角的四根竖直的可伸缩杆4,前方两根可伸缩杆4为一组、后方两根可伸缩杆4为另一组,每组可伸缩杆4的相对侧在每一节均固定有固定块3,每一节处左右两块固定块3的相对侧均固定有扣件1,每一节处左右两个扣件1的相对侧均开设有卡槽,所述扣件1在所述卡槽上下方共轴开设有两个螺栓孔,每一节处均设置有一块隔板2,所述隔板2的四角卡在对应的四个卡槽内且与所述扣件1通过螺栓连接,上下方向相邻两块固定块3之间固定有弹簧5。

4、可选地,所述可伸缩杆4的每相邻的两节设置有第一旋钮6,所述第一旋钮6用于调整相邻两节可伸缩杆的伸缩长度。

5、本发明的钛纤维毡烧结用夹具用于钛纤维毡制备工序中粗压实整平后及烧结前毡的叠放。梯度台用于将钛纤维毡滑送到合适的金属板中间,前端与压实整平机连接;升降台用于承载多层纤维毡夹持组件,控制其升降到合适高度;多层纤维毡夹持组件放置于升降台上面,其中多块可升降的金属隔板2用于承载及压平烧结毡,可伸缩杆4、扣件1、固定块3、弹簧5、第一旋钮6形成的可伸缩组件固定在隔板2两侧,用于调节隔板2微小距离的升降,具体的,通过旋转第一旋钮6实现相邻两节可伸缩杆的松开以调整伸缩长度或紧固以固定伸缩长度,从而调节边缘弹簧5的高度来控制隔板2的间距。

6、可选地,所述夹持组件的材质为耐高温材料,优选的为钛合金或不锈钢。

7、可选地,所述弹簧5为钼弹簧。

8、可选地,所述隔板2有8-12块。

9、可选地,所述隔板2的厚度为0.5-4cm、表面粗糙度小于3μm、表面洁净,所述隔板2的可调节间距为0-1.2cm且精度为10-100μm。

10、可选地,为了防止烧结过程中与纤维毡发生互扩散,所述隔板2的表面设置有氧化锆耐高温涂层,所述氧化锆耐高温涂层的厚度为1-5μm。

11、可选地,所述升降台包括升降台面7、升降底座11,所述升降台面7与所述升降底座11平行设置且通过可伸缩支架8固定连接,所述夹持组件设置在所述升降台面7上,所述升降底座11的底部四角设置有四个滑轮10;所述梯度台包括梯度面板,所述梯度面板的底面一端铰接有两根可伸缩支撑腿、中间固定有升降组件,所述升降组件用于控制所述梯度面板升降从而改变所述梯度面板的倾斜角度,所述倾斜角度在0-90°,梯度面板在倾斜角度为0°时的高度与升降台最高高度在同一水平线。

12、可选地,所述升降台面7、梯度面板的材质均为不锈钢。

13、一种所述钛纤维毡烧结用夹具的使用方法,其特征在于,包括下述步骤:

14、步骤1:为保证一定的强度,将钛纤维毡利用压实整平机进行多道次压制,压制到最终产品所需厚度的150%-300%,优选的为150%-240%,得到待烧结钛纤维毡;

15、步骤2:将待烧结钛纤维毡由压实整平机送入梯度台;

16、步骤3:调整梯度台的工作面坡度以及升降台的高度,使得梯度台的工作面末端正对夹持组件中自下而上第一块隔板2与第二块隔板2之间,待烧结钛纤维毡顺着梯度台的工作面进入第一块隔板2上方,调节可伸缩杆4使得第二块隔板2下压到预设高度;

17、步骤4:调节升降台下降,使得梯度台的工作面末端正对第二块隔板2与第三块隔板2之间,下一块待烧结钛纤维毡顺着梯度台的工作面进入第二块隔板2上方,调节可伸缩杆4使得第三块隔板2下压到预设高度,以此类推逐层操作,直至装载完每一层;

18、步骤5:将装载有待烧结钛纤维毡的夹持组件放入烧结炉中烧结,烧结后的产品在真空环境下冷却后采用整平机多次压制到所需厚度。

19、本发明的有益效果为:

20、本发明通过设置梯度台、升降台、夹持组件并将梯度台设置在升降台一侧、夹持组件设置在升降台顶面、在夹持组件中前后设置两组可伸缩杆、在每组可伸缩杆相对侧设置固定块与扣件来固定隔板、在上下方向相邻两块固定块之间固定弹簧,能够实现压制后的待烧结钛纤维毡由压实整平机送入梯度台,结合升降台的高度调整,实现待烧结钛纤维毡顺着梯度台的工作面进入对应的隔板上方,通过调整可伸缩杆每一节伸缩的长度来调整隔板的间距,即可使得隔板夹住毡的上下表面,得到均一高平整度的钛纤维毡,实现待烧结钛纤维毡的快速运送与快捷、均衡夹持,避免了现有技术中搬运金属板叠放工序,节省了人力物力,结构简单、操作简便,提升了钛纤维毡烧结前的叠放效率,而且提升了钛纤维毡的平整度,降低了单张厚度误差及同批次产品厚度误差,实现每片及每批次钛纤维毡的品控持平,保证品控均一性,还能够应用到不同厚度的钛纤维毡上,解决了现有技术中毡板直接堆叠费时费力同时无法保证品控均一性的技术问题。

技术特征:

1.一种钛纤维毡烧结用夹具,其特征在于,包括梯度台、升降台、夹持组件,所述梯度台设置在所述升降台一侧;所述夹持组件包括设置在升降台顶面且分布在矩形四角的四根竖直的可伸缩杆(4),前方两根可伸缩杆(4)为一组、后方两根可伸缩杆(4)为另一组,每组可伸缩杆(4)的相对侧在每一节均固定有固定块(3),每一节处左右两块固定块(3)的相对侧均固定有扣件(1),每一节处左右两个扣件(1)的相对侧均开设有卡槽,所述扣件(1)在所述卡槽上下方共轴开设有两个螺栓孔,每一节处均设置有一块隔板(2),所述隔板(2)的四角卡在对应的四个卡槽内且与所述扣件(1)通过螺栓连接,上下方向相邻两块固定块(3)之间固定有弹簧(5)。

2.根据权利要求1所述的钛纤维毡烧结用夹具,其特征在于,所述可伸缩杆(4)的每相邻的两节设置有第一旋钮(6),所述第一旋钮(6)用于调整相邻两节可伸缩杆的伸缩长度。

3.根据权利要求1所述的钛纤维毡烧结用夹具,其特征在于,所述夹持组件的材质为耐高温材料,优选的为钛合金或不锈钢。

4.根据权利要求3所述的钛纤维毡烧结用夹具,其特征在于,所述弹簧(5)为钼弹簧。

5.根据权利要求1所述的钛纤维毡烧结用夹具,其特征在于,所述隔板(2)有8-12块。

6.根据权利要求1所述的钛纤维毡烧结用夹具,其特征在于,所述隔板(2)的厚度为0.5-4cm、表面粗糙度小于3μm,所述隔板(2)的可调节间距为0-1.2cm且精度为10-100μm。

7.根据权利要求1所述的钛纤维毡烧结用夹具,其特征在于,所述隔板(2)的表面设置有氧化锆耐高温涂层,所述氧化锆耐高温涂层的厚度为1-5μm。

8.根据权利要求1所述的钛纤维毡烧结用夹具,其特征在于,所述升降台包括升降台面(7)、升降底座(11),所述升降台面(7)与所述升降底座(11)平行设置且通过可伸缩支架(8)固定连接,所述夹持组件设置在所述升降台面(7)上,所述升降底座(11)的底部四角设置有四个滑轮(10);所述梯度台包括梯度面板,所述梯度面板的底面一端铰接有两根可伸缩支撑腿、中间固定有升降组件,所述升降组件用于控制所述梯度面板升降从而改变所述梯度面板的倾斜角度,所述倾斜角度在0-90°。

9.根据权利要求8所述的钛纤维毡烧结用夹具,其特征在于,所述升降台面(7)、梯度面板的材质均为不锈钢。

10.一种权利要求1至9中任一项所述的钛纤维毡烧结用夹具的使用方法,其特征在于,包括下述步骤:

技术总结

本发明涉及钛纤维毡烧结技术领域,提供一种钛纤维毡烧结用夹具及其使用方法。夹具中梯度台设置在升降台一侧;夹持组件包括设置在升降台顶面且分布在矩形四角的四根竖直可伸缩杆,前方两根、后方两根可伸缩杆各为一组,每组可伸缩杆相对侧在每一节均固定有固定块,每一节处左右两块固定块相对侧均固定有扣件,每一节处左右两个扣件相对侧均开设卡槽,扣件在卡槽上下共轴开设两螺栓孔,每一节处均设一块隔板,隔板四角卡在对应的四个卡槽内且与扣件通过螺栓连接,上下方向相邻两块固定块之间固定有弹簧。本发明能够实现待烧结钛纤维毡的快速运送与快捷、均衡夹持,提升了钛纤维毡烧结前的叠放效率,实现实现每片及每批次钛纤维毡的品控品控均一性。

技术研发人员:刘蔚,于庆河,郝雷,米菁

受保护的技术使用者:有研工程技术研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!