一种高效冶金烟气余热利用装置及控制方法与流程

本发明涉及一种高效冶金烟气余热利用装置及控制方法。

背景技术:

1、为了应对气候变化,节能减排已成为全球共识。节能减排在创造社会效益的同时,更重要的是可以为企业降低运营成本,创造可观的经济效益,提高企业的绿色竞争力。余热锅炉是冶金厂生产过程中的一项重要设备,也是冶金工厂降低能耗、节约能源的重要技术手段之一。常规的冶金余热炉烟气利用单一,配套的余热锅炉一般只生产饱和蒸汽或微过热蒸汽,锅炉排烟温度高,电厂整体效率低;配套的余热锅炉多采用上下烟道或大空腔结构,设备过高或占地面积过大,设备的抗震性不好或建设成本高;而且配套的锅炉一般只回收利用一种高温烟气的热量,且由于冶炼工艺中产生高温烟气中二氧化硫含量高,导致烟气露点高约220℃,锅炉尾部受热面容易腐蚀。

技术实现思路

1、为解决背景技术中现有余热锅炉发电效率低,容易被腐蚀的问题,本发明提供一种高效冶金烟气余热利用装置及控制方法。

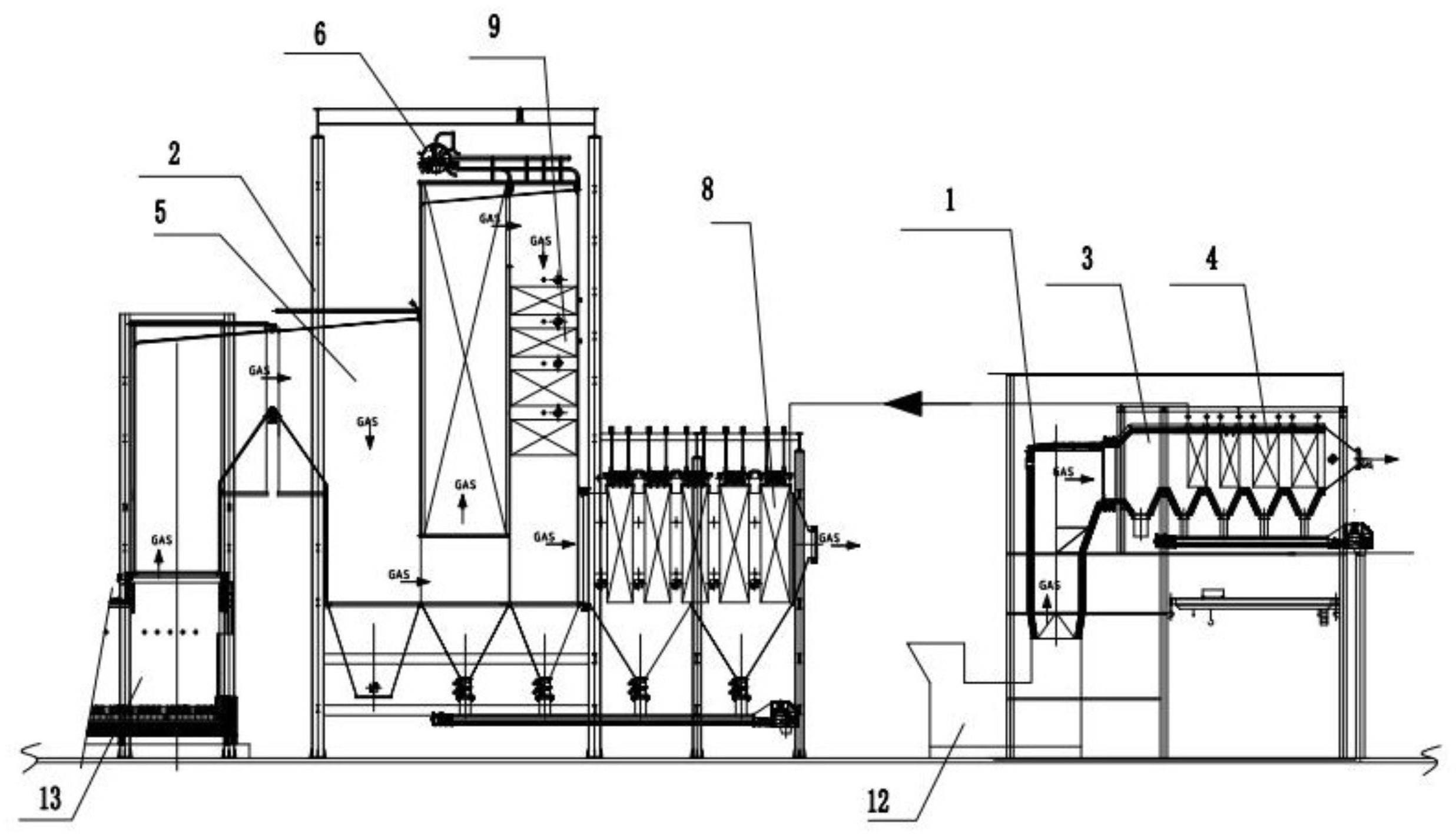

2、本发明的技术方案是:一种高效冶金烟气余热利用装置,其特征在于: 包括用于利用冶金精炼炉烟气废热的给水加热器和用于利用冶金熔炼炉烟气废热的余热锅炉,所述的给水加热器包括给水烟道和第一省煤器,所述的余热锅炉包括多条过烟通道和汽包罐,所述过烟通道的外壁上设有水冷壁,所述的过烟通道内设有第二省煤器、过热器组和水冷屏,所述的第一省煤器内的水吸收精炼炉的烟气热量后与余热锅炉中的第二省煤器串联,再进入汽包罐,所述汽包罐内液体经过水冷壁、水冷屏后回流至汽包罐,再经过过热器组后输出中温中压水蒸气,所述给水烟道的出口烟气、过烟通道的出口烟气与同一烟气净化装置相连并共用该套烟气净化装置。

3、作为本发明的进一步改进,所述的过热器组包括低温过热器、中温过热器和高温过热器,所述的高温过热器、中温过热器和低温过热器依次相连且低温过热器靠近过烟通道的出口处。

4、作为本发明的进一步改进,所述的低温过热器、中温过热器和高温过热器至少设有两个,所述的低温过热器与第二省煤器平行设置。

5、作为本发明的进一步改进,所述的过烟通道包括第一烟道、第二烟道、第三烟道、第四烟道,所述的第一烟道、第二烟道、第三烟道、第四烟道依次设置,所述的水冷壁设于第一烟道、第二烟道、第三烟道、第四烟道外。

6、作为本发明的进一步改进,所述的水冷屏设于第三烟道内,所述的过热器组设于第四烟道内。

7、作为本发明的进一步改进,所述第二烟道、第三烟道、第四烟道的下方设有便于贵重金属飞灰沉降回收的收灰料斗,所述的第一烟道、第二烟道、第三烟道、第四烟道相互配合形成来回弯折型。

8、作为本发明的进一步改进,所述的第一烟道和第二烟道上设有打焦孔,所述的第二烟道和第三烟道外设有振打机构。

9、作为本发明的进一步改进,所述第四烟道的尾部设有水平烟道,所述的第二省煤器设于水平烟道内,所述的第四烟道和水平烟道上设有蒸汽吹灰器。

10、作为本发明的进一步改进,所述的给水烟道为绝热烟道,所述的第一省煤器有多个且并排设于给水烟道出口处。

11、一种采用上述的高效冶金烟气余热利用装置的控制方法,所述的过热器组包括低温过热器、中温过热器和高温过热器,所述的过烟通道包括第一烟道、第二烟道、第三烟道、第四烟道,其步骤包括:

12、s1,将给水加热器与精炼炉的顶部相连,将顶吹精炼炉出口的高温烟气通入给水烟道;

13、s2,将余热锅炉与熔炼炉的侧部相连,将富氧侧吹熔炼炉高温出口烟气通入过烟通道;

14、s3,将给水烟道的出口、过烟通道的出口与同一烟气净化装置相连;

15、s4,利用精炼炉出口1200℃高温烟气对设于给水烟道内第一省煤器内的介质进行加热,并将该介质通入到第二省煤器中;

16、s5,第二省煤器内的介质通过汽包罐后流入水冷壁、水冷屏内后返回汽包罐并再次留经低温过热器、中温过热器和高温过热器;

17、s6,利用吹熔炼炉出口1450℃的高温烟气经水冷屏后为高温过热器加热并使得高温过热器内的介质输出4.0mpa,400℃的中温中压过热蒸汽进行发电;

18、s7,流经高温过热器后的烟气继续为中温过热器、低温过热器加热,并与给水加热器的烟气相互混合,并通过同一烟气净化装置处理后排放。

19、本发明的有益效果是,利用了两股不同物性的冶金高温废气,可生产出的中温中压蒸汽,发电效率更高,经济效益更加显著;将给水加热器出口处的热态工质,直接送入余热锅炉的第二省煤器,提高了第二省煤器受热面低温段壁温,对于利用高硫腐蚀性废气更为有利,降低了余热炉省煤器的低温腐蚀,增加了余热锅炉使用寿命,可实现热量的梯级利用;本发明将换热后的两股低温烟气进行统一处理,共用一套环保设备,有利于节约建设使用成本。本发明还具有结构简单,装配方便,动作可靠,使用寿命长等优点。

技术特征:

1.一种高效冶金烟气余热利用装置,其特征在于: 包括用于利用冶金精炼炉(12)烟气废热的给水加热器(1)和用于利用冶金熔炼炉(13)烟气废热的余热锅炉(2),所述的给水加热器(1)包括给水烟道(3)和第一省煤器(4),所述的余热锅炉(2)包括多条过烟通道(5)和汽包罐(6),所述过烟通道(5)的外壁上设有水冷壁(7),所述的过烟通道(5)内设有第二省煤器(8)、过热器组(9)和水冷屏(10),所述的第一省煤器(4)内的水吸收精炼炉(12)的烟气热量后与余热锅炉(2)中的第二省煤器(8)串联,再进入汽包罐(6),所述汽包罐(6)内液体经过水冷壁(7)、水冷屏(10)后回流至汽包罐(6),再经过过热器组(9)后输出中温中压水蒸气,所述给水烟道(3)的出口烟气、过烟通道(5)的出口烟气与同一烟气净化装置相连并共用该套烟气净化装置。

2.根据权利要求1所述的一种高效冶金烟气余热利用装置,其特征在于所述的过热器组(9)包括低温过热器(91)、中温过热器(92)和高温过热器(93),所述的高温过热器(93)、中温过热器(92)和低温过热器(91)依次相连且低温过热器(91)靠近过烟通道(5)的出口处。

3.根据权利要求2所述的一种高效冶金烟气余热利用装置,其特征在于所述的低温过热器(91)、中温过热器(92)和高温过热器(93)至少设有两个,所述的低温过热器(91)与第二省煤器(8)平行设置。

4.根据权利要求1所述的一种高效冶金烟气余热利用装置,其特征在于所述的过烟通道(5)包括第一烟道(51)、第二烟道(52)、第三烟道(53)、第四烟道(54),所述的第一烟道(51)、第二烟道(52)、第三烟道(53)、第四烟道(54)依次设置,所述的水冷壁(7)设于第一烟道(51)、第二烟道(52)、第三烟道(53)、第四烟道(54)外。

5.根据权利要求4所述的一种高效冶金烟气余热利用装置,其特征在于所述的水冷屏(10)设于第三烟道(53)内,所述的过热器组(9)设于第四烟道(54)内。

6.根据权利要求4所述的一种高效冶金烟气余热利用装置,其特征在于所述第二烟道(52)、第三烟道(53)、第四烟道(54)的下方设有便于贵重金属飞灰沉降回收的收灰料斗(11),所述的第一烟道(51)、第二烟道(52)、第三烟道(53)、第四烟道(54)相互配合形成来回弯折型。

7.根据权利要求4所述的一种高效冶金烟气余热利用装置,其特征在于所述的第一烟道(51)和第二烟道(52)上设有打焦孔(55),所述的第二烟道(52)和第三烟道(53)外设有振打机构(56)。

8.根据权利要求4所述的一种高效冶金烟气余热利用装置,其特征在于所述第四烟道(54)的尾部设有水平烟道(57),所述的第二省煤器(8)设于水平烟道(57)内,所述的第四烟道(54)和水平烟道(57)上设有蒸汽吹灰器(58)。

9.根据权利要求1所述的一种高效冶金烟气余热利用装置,其特征在于所述的给水烟道(3)为绝热烟道(31),所述的第一省煤器(4)有多个且并排设于给水烟道(3)出口处。

10.一种采用权利要求1-9中任意一项所述的高效冶金烟气余热利用装置的控制方法,其特征在于:所述的过热器组(9)包括低温过热器(91)、中温过热器(92)和高温过热器(93),所述的过烟通道(5)包括第一烟道(51)、第二烟道(52)、第三烟道(53)、第四烟道(54),其步骤包括:

技术总结

一种高效冶金烟气余热利用装置及控制方法。解决了现有余热锅炉发电效率低,容易被腐蚀的问题。它包括给水加热器和余热锅炉,所述的给水加热器包括给水烟道和第一省煤器,所述的余热锅炉包括多条过烟通道和汽包罐,所述过烟通道的外壁上设有水冷壁,所述的过烟通道内设有第二省煤器、过热器组和水冷屏,所述的第一省煤器内的水吸收精炼炉的烟气热量后与余热锅炉中的第二省煤器串联,所述汽包罐内液体经过水冷壁、水冷屏后回流至汽包罐,再经过过热器组后输出中温中压水蒸气,所述给水烟道的出口烟气、过烟通道的出口烟气与同一烟气净化装置相连。本发明利用了两股不同物性的冶金高温废气,可生产出的中温中压蒸汽,发电效率更高。

技术研发人员:陈跃,刘灿,张伟,史新乐

受保护的技术使用者:伟明环保设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!