一种磷酸铁气态悬浮焙烧系统及方法与流程

本发明属于磷酸铁锂前驱体磷酸铁生产,尤其涉及一种磷酸铁气态悬浮焙烧系统及方法。

背景技术:

1、在无水磷酸铁的生产过程中,原料烧结过程是涉及无水磷酸铁生产能耗、产品质量的重要工序之一。目前磷酸铁的烧结设备大多采用回转窑,其工艺流程如下:在回转窑内,原料经过预热后在600℃~700℃的高温下焙烧2小时,使二水磷酸铁脱除结晶水转化为无水磷酸铁,该焙烧工艺呈现的主要缺点如下:由于回转窑主要以辐射传热为主,回转窑内传热性差,烧结时间长,生产能力低,设备热损失大,成品能耗高,设备占地大,设备投资高。为了增大产能,节能降耗,有必要寻求绿色节能环保的磷酸铁烧结装置及工艺。

技术实现思路

1、鉴于现有技术的上述缺点、不足,本发明提供一种磷酸铁气态悬浮焙烧系统及方法,通过采用气态悬浮焙烧炉系统,实现磷酸铁烧结设备的设备大型化,并减少了原料焙烧时间,节能减排降碳。

2、为了达到上述目的,本发明采用的主要技术方案包括:

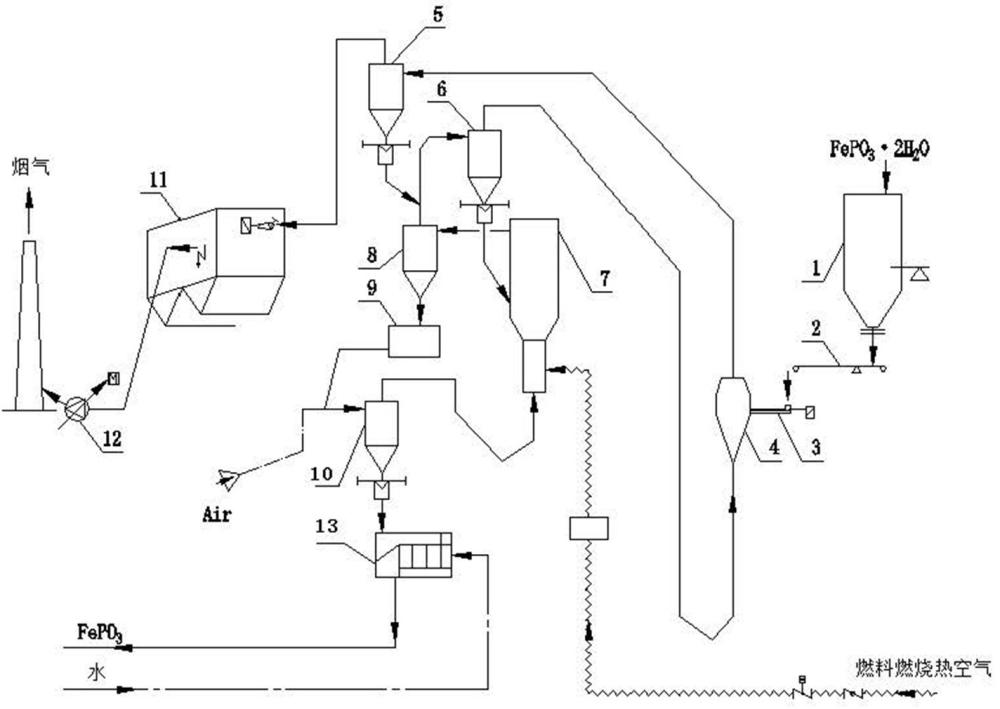

3、一种磷酸铁气态悬浮焙烧系统,包括原料缓存仓,所述原料缓存仓出料端与定量给料机入料端相对或相连,定量给料机出料端与螺旋喂料机入料端相对或相连,螺旋喂料机出料端与干燥器入料端相连,干燥器出料端与高效除尘器相连,所述高效除尘器分离的原料出料端与旋风预热器相连,旋风预热器出料端与气态悬浮焙烧炉进料端相连,气态悬浮焙烧炉出料端与热分离器进料端相连,所述热分离器出料端与停留槽相连,所述停留槽与冷却系统相连。

4、进一步地,所述高效除尘器废气端与收尘器相连,收尘器与排烟装置相连。

5、进一步地,所述高效除尘器分离的原料在热分离器顶部排出的烟气作用下进入旋风预热器。

6、进一步地,所述旋风预热器将物料预热至320℃。

7、进一步地,所述干燥器内热气来自于旋风预热器的余热气。

8、进一步地,所述旋风预热器的余热气进入干燥器的热气温度为220℃。

9、进一步地,所述气态悬浮焙烧炉的热空气一方面来自于外部燃料燃烧加热的空气,另一方面来自于冷却系统的余热气。

10、进一步地,所述冷却系统包括旋风冷却器、流态化冷却器,所述停留槽出料端与旋风冷却器相连,旋风冷却器出料端与流态化冷却器相连。

11、采用所述系统的磷酸铁气态悬浮焙烧方法,二水磷酸铁进入原料缓存仓缓存,所述原料缓存仓出料依次经定量给料机、螺旋喂料机进入干燥器,干燥器干燥后的物料进入高效除尘器分离,分离出的原料在热分离器顶部排出的烟气作用下进入旋风预热器内预热,预热的原料与烟气分离后依次进入气态悬浮焙烧炉、热分离器、停留槽,原料烧结并脱除结晶水在气态悬浮焙烧炉、热分离器及停留槽内温度为700℃~800℃的条件下产出无水磷酸铁。

12、进一步地,产出的无水磷酸铁经冷却系统冷却至60℃以下。

13、本发明的有益效果是:本发明采用气态悬浮焙烧炉生产无水磷酸铁,炉内传热效果好,极大减少了原料焙烧时间,并且单台设备产能大,占地小,热利用率高,降低了投资成本的同时达到了节能降碳的效果。

技术特征:

1.一种磷酸铁气态悬浮焙烧系统,其特征在于,包括原料缓存仓(1),所述原料缓存仓(1)出料端与定量给料机(2)入料端相对或相连,定量给料机(2)出料端与螺旋喂料机(3)入料端相对或相连,螺旋喂料机(3)出料端与干燥器(4)入料端相连,干燥器(4)出料端与高效除尘器(5)相连,所述高效除尘器(5)分离的原料出料端与旋风预热器(6)相连,旋风预热器(6)出料端与气态悬浮焙烧炉(7)进料端相连,气态悬浮焙烧炉(7)出料端与热分离器(8)进料端相连,所述热分离器(8)出料端与停留槽(9)相连,所述停留槽(9)与冷却系统相连。

2.根据权利要求1所述的一种磷酸铁气态悬浮焙烧系统,其特征在于:所述高效除尘器(5)废气端与收尘器(11)相连,收尘器(11)与排烟装置相连。

3.根据权利要求1所述的一种磷酸铁气态悬浮焙烧系统,其特征在于:所述高效除尘器(5)分离的原料在热分离器(8)顶部排出的烟气作用下进入旋风预热器(6)。

4.根据权利要求1所述的一种磷酸铁气态悬浮焙烧系统,其特征在于:所述旋风预热器(6)将物料预热至320℃。

5.根据权利要求1所述的一种磷酸铁气态悬浮焙烧系统,其特征在于:所述干燥器(4)内热气来自于旋风预热器(6)的余热气。

6.根据权利要求5所述的一种磷酸铁气态悬浮焙烧系统,其特征在于:所述旋风预热器(6)的余热气进入干燥器(4)的热气温度为220℃。

7.根据权利要求1所述的一种磷酸铁气态悬浮焙烧系统,其特征在于:所述气态悬浮焙烧炉(7)的热空气一方面来自于外部燃料燃烧加热的空气,另一方面来自于冷却系统的余热气。

8.根据权利要求1所述的一种磷酸铁气态悬浮焙烧系统,其特征在于:所述冷却系统包括旋风冷却器(10)、流态化冷却器(13),所述停留槽(9)出料端与旋风冷却器(10)相连,旋风冷却器(10)出料端与流态化冷却器(13)相连。

9.采用权利要求1-8任一所述系统的磷酸铁气态悬浮焙烧方法,其特征在于:二水磷酸铁进入原料缓存仓(1)缓存,所述原料缓存仓(1)出料依次经定量给料机(2)、螺旋喂料机(3)进入干燥器(4),干燥器(4)干燥后的物料进入高效除尘器(5)分离,分离出的原料在热分离器(8)顶部排出的烟气作用下进入旋风预热器(6)内预热,预热的原料与烟气分离后依次进入气态悬浮焙烧炉(7)、热分离器(8)、停留槽(9),原料烧结并脱除结晶水在气态悬浮焙烧炉(7)、热分离器(8)及停留槽(9)内温度为700℃~800℃的条件下产出无水磷酸铁。

10.根据权利要求9所述磷酸铁气态悬浮焙烧方法,其特征在于:产出的无水磷酸铁经冷却系统冷却至60℃以下。

技术总结

一种磷酸铁气态悬浮焙烧系统及方法,属于磷酸铁锂前驱体磷酸铁生产技术领域,包括原料缓存仓,所述原料缓存仓出料端与定量给料机入料端相对或相连,定量给料机出料端与螺旋喂料机入料端相对或相连,螺旋喂料机出料端与干燥器入料端相连,干燥器出料端与高效除尘器相连,所述高效除尘器分离的原料出料端与旋风预热器相连,旋风预热器出料端与气态悬浮焙烧炉进料端相连,气态悬浮焙烧炉出料端与热分离器进料端相连,所述热分离器出料端与停留槽相连,所述停留槽与冷却系统相连。本发明通过采用气态悬浮焙烧炉系统,实现磷酸铁烧结设备的设备大型化,并减少了原料焙烧时间,节能减排降碳。

技术研发人员:赵昊瀚,王剑,王闯,韩儒松

受保护的技术使用者:沈阳铝镁设计研究院有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!