一种空气能与排湿气流余热互补的多模式热泵干燥系统的制作方法

本发明属于物料热风干燥,具体涉及一种空气能与排湿气流余热互补的多模式热泵干燥系统。

背景技术:

1、物料的热风干燥是一种高能耗作业。当干燥物料的初始含水率高、干燥所需的热风温度高、脱水量大的时候,其能耗更高。空气源热泵是一种节能的制热设备,但空气源热泵的制热性能受环境温度的影响很大。在低环境温度下,空气源热泵的制热温度下降、制热功率减少、制热系数下降。

2、经济价值高的农产品,如烟叶、鲜花、名贵中药材、坚果等,在不同的干燥阶段,其干燥工艺对干燥室内空气温度、相对湿度及空气中氧含量、co2浓度等要求差异较大。采用单一的闭式热风循环或常规的开式排湿方式,不仅能耗大,而且干燥室内空气中氧含量、co2浓度等难以按需控制,因而物料的干燥品质难以保证,干燥损失大。

3、此外,在干燥过程中,大量的高温、高湿的排湿气流排至干燥室外。目前,针对排湿气流中的低品位余热回收利用,多采用换热器利用排湿气流将热媒加热到所需的温度,其传热温差小。此外,由于排湿气流的导热系数低,其换热性能较差。因而,采用换热器使排湿气流加热热媒不仅余热回收效率较低,并且余热回收成本较高。这在一定程度上限制了排湿气流余热的回收利用。

4、为按需调节干燥室内空气温度、相对湿度及空气中氧含量、co2浓度,降低农产品的干燥损失,提高其干燥品质,并有效利用排湿气流的余热,提高热泵热风干燥的热力性能及能源利用效率,寻求新型的热泵干燥系统具有重要的应用价值和广阔的应用前景。

技术实现思路

1、本发明的目的在于提出一种空气能与排湿气流余热互补的多模式热泵干燥系统,本发明的目的在于按需调节干燥室内空气温度、相对湿度及空气中氧含量、co2浓度,有效利用排湿气流余热,在提升物料的干燥品质、干燥损失的同时,提高热泵热风干燥的热力性能及能源利用效率。

2、为解决上述的技术问题,本发明采用以下技术方案:

3、一种空气能与排湿气流余热互补的多模式热泵干燥系统,

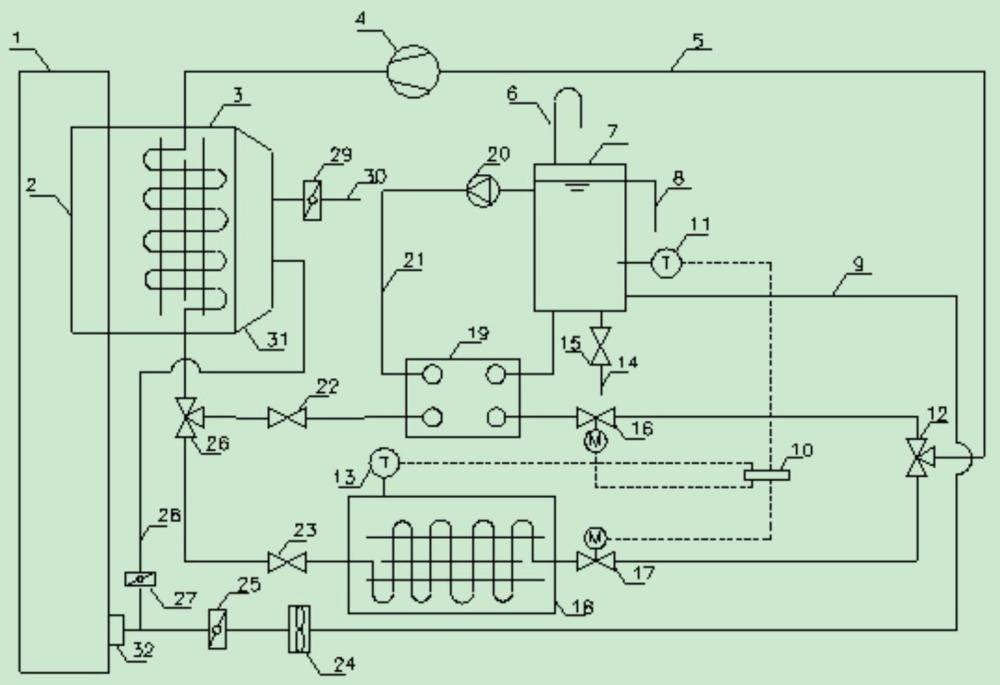

4、包括干燥室、冷凝器、压缩机、排湿气流余热回收器、集气器、空气源蒸发器、水源蒸发器、排湿风机等主要部件,空气源蒸发器和水源蒸发器分别以室外空气、排湿气流余热回收器中的水为低温热源;温差控制器根据排湿余热回收器中的水温与空气源蒸发器入口处空气的温差,控制空气源蒸发器侧电磁阀与水源蒸发器侧电磁阀的启闭;

5、干燥室的干燥室送风口设置有冷凝器,冷凝器上开设有冷凝器导流进风口,并且冷凝器上设置有新风管,新风管上设置有新风调节阀,

6、冷凝器上设置有制冷剂管道,制冷剂管道上设置有压缩机、排湿气流余热回收器、集气器、空气源蒸发器、水源蒸发器等形成余热利用通道;

7、干燥室的干燥室回风口上设置有回风通道,回风通道气流分成两路,一路通过回风管流经回风调节阀后按需进入冷凝器导流进风口,被冷凝器加热后再次送入干燥室;另一路通过排湿风管流经排湿风量调节阀后按需进入排湿气流余热回收器,与排湿气流余热回收器中的水进行热湿交换,而后流经排气管排入大气。

8、压缩机的排气口通过制冷剂管道与冷凝器的制冷剂入口相连,冷凝器的制冷剂出口通过制冷剂管道与分液器的入口相连。经压缩机压缩后的高温高压制冷剂蒸汽在冷凝器中与来自冷凝器导流进风口的空气进行热交换,释放出热量而冷凝成液态制冷剂,空气被加热后经干燥室送风口送入干燥室。从冷凝器的制冷剂出口流出的制冷剂进入分液器,从分液器中分成两路流出,一路流经空气源蒸发器侧节流阀后进入空气源蒸发器的制冷剂入口,从室外空气中吸热蒸发,而后流经空气源蒸发器侧电磁阀进入集气器。另一路流经水源蒸发器侧节流阀后进入水源蒸发器的制冷剂入口,从来自排湿余热回收器中的水中吸热蒸发,而后流经水源蒸发器侧电磁阀进入集气器,水源蒸发器和排湿气流余热回收器之间设置有循环水管,循环水管上设置有循环水泵;经集气器汇集后的制冷剂蒸汽进入压缩机压缩,从压缩机的排气口排出。

9、送入干燥室的热风与物料进行热湿交换,温度降低、湿度(含湿量)增加,从干燥室回风口流出。根据干燥工艺对干燥室的温度、相对湿度、空气中氧含量、co2浓度等要求,按需调节排湿风量调节阀、回风调节阀及新风调节阀的开度,以调节排湿风量、回风量及新风量,满足烘烤工艺要求以提高物料干燥品质,减少干燥损失。干燥室回风口流出的气流分成两路,一路通过回风管流经回风调节阀后按需进入冷凝器导流进风口,被冷凝器加热后再次送入干燥室。另一路通过排湿风管流经排湿风量调节阀后按需进入排湿余热回收器,与排湿余热回收器中的水进行热湿交换,释放出热量、含湿量降低,而后流经排气管排入大气。室外新风在排湿风机的牵引下,通过新风管流经新风调节阀,按需进入冷凝器导流进风口,被冷凝器加热后再次送入干燥室。排湿余热回收器中的水被排湿气流加热,温度升高。在循环水泵的作用下,经循环水管进入水源蒸发器水侧的入口,与制冷剂进行热交换,释放出热量,温度降低,从水源蒸发器水侧的出口流出,返回排湿余热回收器再次被排湿气流加热。

10、水温传感器置于排湿余热回收器的水中,以实时检测排湿余热回收器中的水温。环境温度传感器置于空气源蒸发器空气入口位置处,以实时检测空气源蒸发器空气入口处的空气温度。温差控制器根据实时检测的排湿余热回收器中的水温及空气源蒸发器空气入口处的空气温度,控制空气源蒸发器侧电磁阀、水源蒸发器侧电磁阀的启闭。当排湿余热回收器中的水及空气源蒸发器空气入口处空气的温差高于设定值1(比如:4℃)的时候,空气源蒸发器侧电磁阀关闭,水源蒸发器侧电磁阀开启,以水源蒸发器单一工作的模式运行。当排湿余热回收器中的水及空气源蒸发器空气入口处空气的温差低于定值2(比如:-1℃)的时候,空气源蒸发器侧电磁阀开启,水源蒸发器侧电磁阀关闭,以空气源蒸发器单一工作的模式运行。当排湿余热回收器中的水及空气源蒸发器空气入口处空气的温差低于设定值1(比如:4℃)、高于设定值2(比如:-1℃)的时候,空气源蒸发器侧电磁阀与水源蒸发器侧电磁阀均开启,以水源蒸发器与空气源蒸发器并联工作的模式运行。如此以来,通过选择蒸发器运行模式,可有效提高蒸发温度,排湿余热与空气能互补为蒸发器提供低温热源,从而提升热泵的制热系数、制热热功率、降低压缩机的功耗。

11、进一步,排湿气流余热回收器上设置有溢流管。

12、进一步,排湿气流余热回收器底部设置有排污管,排污管上设置有排污阀。

13、与现有技术相比,本发明至少具有以下有益效果:

14、一方面,根据干燥工艺按需调节排湿风量、回风风量及新风量,以提高物料的干燥品质、降低干燥损失。另一方面,有效回收排湿气流余热,并根据排湿余热回收器中的水及空气源蒸发器空气入口处空气的温差选择蒸发器运行模式,能够有效提高热泵的制热系数、制热热功率、降低压缩机的功耗。本发明涉及的空气能与排湿余热互补的多模式泵干燥系统,具有降低损失、提质增效、高效节能等优点。

技术特征:

1.一种空气能与排湿气流余热互补的多模式热泵干燥系统,其特征在于:

2.根据权利要求1所述的一种空气能与排湿气流余热互补的多模式热泵干燥系统,其特征在于:压缩机(4)的排气口通过制冷剂管道(5)与冷凝器(3)的制冷剂入口相连,冷凝器(3)的制冷剂出口通过制冷剂管道(5)与分液器(26)的入口相连,经压缩机(4)压缩后的高温高压制冷剂蒸汽在冷凝器(3)中与来自冷凝器导流进风口(31)的空气进行热交换,释放出热量而冷凝成液态制冷剂,空气被加热后经干燥室送风口(2)送入干燥室。

3.根据权利要求2所述的一种空气能与排湿气流余热互补的多模式热泵干燥系统,其特征在于:从冷凝器(3)的制冷剂出口流出的制冷剂进入分液器(26),从分液器(26)中分成两路流出,一路流经空气源蒸发器侧节流阀(23)后进入空气源蒸发器(18)的制冷剂入口,从室外空气中吸热蒸发,而后流经空气源蒸发器侧电磁阀(17)进入集气器(12);另一路流经水源蒸发器侧节流阀(22)后进入水源蒸发器(19)的制冷剂入口,从来自排湿气流余热回收器(7)中的水中吸热蒸发,而后流经水源蒸发器侧电磁阀(16)进入集气器(12),水源蒸发器(19)和排湿气流余热回收器(7)之间设置有循环水管(21),循环水管(21)上设置有循环水泵(20),经集气器(12)汇集后的制冷剂蒸汽进入压缩机(4)压缩,从压缩机(4)的排气口排出。

4.根据权利要求1所述的一种空气能与排湿气流余热互补的多模式热泵干燥系统,其特征在于:排湿气流余热回收器(7)内设置有水温传感器置(11),空气源蒸发器(18)空气入口位置处设置有环境温度传感器(13),水温传感器置(11)、环境温度传感器(13)、空气源蒸发器侧电磁阀(17)、水源蒸发器侧电磁阀(16)均与温差控制器(10)连接。

5.根据权利要求1所述的一种空气能与排湿气流余热互补的多模式热泵干燥系统,其特征在于:排湿气流余热回收器(7)上设置有溢流管(8)。

6.根据权利要求1所述的一种空气能与排湿气流余热互补的多模式热泵干燥系统,其特征在于:排湿气流余热回收器(7)底部设置有排污管(14),排污管(14)上设置有排污阀(15)。

技术总结

本发明属于物料热风干燥技术领域,具体涉及一种空气能与排湿气流余热互补的多模式热泵干燥系统;主要包括干燥室、冷凝器、压缩机、排湿气流余热回收器、集气器、空气源蒸发器、水源蒸发器、排湿风机等主要部件,空气源蒸发器和水源蒸发器分别以室外空气、排湿气流余热回收器中的水为低温热源;温差控制器根据排湿余热回收器中的水温与空气源蒸发器入口处空气的温差,控制空气源蒸发器侧电磁阀与水源蒸发器侧电磁阀的启闭;本发明的目的在于按需调节干燥室内空气温度、相对湿度及空气中氧含量、CO<subgt;2</subgt;浓度,有效利用排湿气流余热,在提升物料的干燥品质、干燥损失的同时,提高热泵热风干燥的热力性能及能源利用效率。

技术研发人员:姜永雷,罗会龙,陈颐,胡彬彬,苏家恩,周瑞芳,王晓萌,陈若星,刘继园,黄金荣

受保护的技术使用者:云南省烟草农业科学研究院

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!