一种烟气回转窑及石膏板生产系统的制作方法

本发明涉及石膏板生产,更具体地,涉及一种烟气回转窑及石膏板生产系统。

背景技术:

1、石膏的两步煅烧工艺往往采用分体设计,即一步煅烧设备与二步煅烧设备分开布置,二者之间通过输送设备连接。此方案存在如下问题:

2、1)结构较为复杂;

3、2)输送设备运行的耗电量比较大;

4、3)输送设备输送物料过程中,物料散失的热量比较大;

5、4)一步煅烧设备和二步煅烧设备排出烟气的温度比较高;

6、5)一步煅烧设备腐蚀较为严重。

技术实现思路

1、本发明实施例提供了一种烟气回转窑,具备结构简单、排出烟气温度低、加热物料挥发的水汽温度低、能耗低、物料热量散失少等的优点。

2、本发明实施例还提供了一种石膏板生产系统。

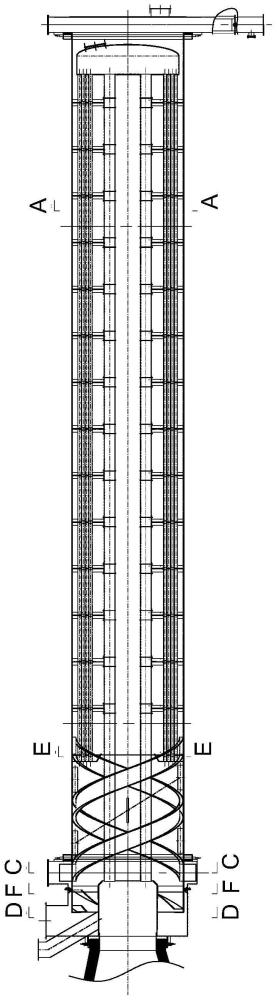

3、本发明实施例提供的烟气回转窑,包括:第一安装架,具有安装腔,所述安装腔的腔壁设有第一开口、第二开口、出风口和穿设口,所述第一开口位于所述安装腔的左侧壁,所述第二开口位于所述安装腔的右侧壁;第二安装架,位于所述第一安装架的右侧、并设有出料口和供风口;筒体,其左端自所述第二开口可转动地安装于所述安装腔、右端可转动地安装于所述第二安装架,且所述出料口和所述供风口均同所述筒体的右端相连通;第一换热管,位于所述筒体内、并与所述筒体相连接;第二换热管,位于所述筒体内、并与所述筒体相连接,所述第一换热管的右端和所述第二换热管的右端相连通,所述第一换热管的左端可转动地安装在所述第一开口处,并设置成同供烟气装置的供烟气口相连通;和设置成供应第二物料的供料管,其出料端穿过所述穿设口、并伸至所述第一换热管和所述筒体之间,所述第二换热管位于所述供料管的右侧、并与所述供料管在所述筒体的轴向相间隔;其中,所述筒体内所述第二换热管的左端和所述供料管的出料端之间形成直接换热区,所述直接换热区通过所述安装腔同所述出风口相连通,所述筒体内所述第二换热管的左端和所述第二换热管的右端之间形成间接换热区。

4、在一些示例性实施例中,所述烟气回转窑还包括:端头,位于所述筒体内、并设有连通腔,所述第一换热管的右端和所述第二换热管的右端均连接在所述端头上、并通过所述连通腔相连通,所述端头和所述筒体的周壁之间具有间隔缝。

5、在一些示例性实施例中,所述第一换热管包括主管路和多个分管路,所述主管路的左端可转动地密封安装在所述第一开口内、并设置成同所述供烟气口通过旋转密封结构连接导通,多个所述分管路的左端均同所述主管路的右端相连通,多个所述分管路的右端均同所述连通腔相连通;所述第二换热管包括在多个所述分管路的周向依次设置的多组,每个所述第二换热管的右端均同所述连通腔相连通。

6、在一些示例性实施例中,所述烟气回转窑还包括:多组第一支撑板,一一对应安装于多组所述第二换热管,且在所述筒体周向的相邻组所述第一支撑板在所述筒体的轴向错位设置。

7、在一些示例性实施例中,所述烟气回转窑还包括:环形的分隔板,固定在所述筒体内,所述第二换热管的左端穿设固定于所述分隔板,所述第一换热管穿设于所述分隔板的内孔,所述分隔板的周边设有过料口;螺旋进料管,所述安装腔的周壁设有供料口,所述螺旋进料管固定于所述筒体内,所述螺旋进料管的入口位于所述筒体周壁的同所述供料口相对应的区域,所述螺旋进料管的出口穿设于所述分隔板,基于所述筒体转动,所述螺旋进料管设置成使供入所述供料口内的第一物料自所述螺旋进料管的入口进入所述螺旋进料管、并沿所述螺旋进料管输送至所述分隔板的右侧,所述螺旋进料管还设置成向右推进所述直接换热区内的第二物料。

8、在一些示例性实施例中,所述烟气回转窑还包括:导料板,位于所述筒体和所述安装腔的周壁之间、并与所述筒体合围成引导通道,所述引导通道的出口与所述螺旋进料管的入口相连通,基于所述筒体转动,所述引导通道设置成使供入所述供料口内的第一物料自所述引导通道的入口进入所述引导通道。

9、在一些示例性实施例中,所述导料板和所述螺旋进料管包括在所述筒体的周向依次设置的多组,且沿所述筒体的转动方向,每个所述导料板与所述安装腔的周壁之间的间隙均逐渐增大。

10、在一些示例性实施例中,所述烟气回转窑还包括:第二推料板,设于所述分隔板的左侧面、并同所述过料口在所述筒体的周向错位设置,基于所述筒体转动,所述第二推料板设置成将所述分隔板左侧的第二物料自所述分隔板的内孔翻倒至所述分隔板的右侧。

11、在一些示例性实施例中,所述烟气回转窑还包括:第一推料板,位于所述直接换热区、并固设于所述筒体上,基于所述筒体转动,所述第一推料板设置成向右推进所述直接换热区内的第二物料。

12、在一些示例性实施例中,所述第一换热管的左端和所述筒体之间固设有多个推进叶片,多个所述推进叶片沿所述筒体的周向依次设置,基于所述筒体转动,多个所述推进叶片设置成向右推进第二物料。

13、本发明实施例提出的石膏板生产系统,包括:上述任一实施例所述的烟气回转窑;供烟气装置,其供烟气口与所述第一换热管的左端相连通,所述供烟气装置设置成向所述第一换热管供应烟气;收尘装置,与所述出风口相连通,并设置成对所述出风口排出的烟尘进行收尘;供风装置,与所述供风口相连通,并设置成向所述供风口供入风束;和驱动装置,与所述筒体传动连接,并设置成驱动所述筒体转动。

14、本发明实施例提出的烟气回转窑,复合了一步煅烧过程和二步煅烧过程,第二物料传输行程为直接换热区→间接换热区→出料口;烟气传输行程为第一换热管的左端→第一换热管→第一换热管的右端→第二换热管的右端→第二换热管→第二换热管的左端→直接换热区→安装腔→出风口,此过程烟气传输行程长,这样烟气的热量利用率更高,而且第二物料在直接换热区进行高强度换热,使得第二物料含有的大部分水分在直接换热区大量挥发出,这样自出风口排出的烟气的温度更低;供风口自筒体的右端向筒体内供入风束,风束传输行程为间接换热区→直接换热区→安装腔→出风口,第二物料在间接换热区进行间接换热,更好地保证第二物料的煅烧质量,而且风束将第二物料在间接换热区挥发出的少量水汽吹回直接换热区,直接换热区内的水汽再在烟气和风束的共同吹送下自出风口吹出,这样水汽的温度低、行程短,更不容易腐蚀筒体;筒体滚动带动第二物料在筒体内翻滚,提升第二物料在筒体内的烘干效果。

15、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所特别指出的结构来实现和获得。

技术特征:

1.一种烟气回转窑,其特征在于,包括:

2.根据权利要求1所述的烟气回转窑,其特征在于,还包括:

3.根据权利要求2所述的烟气回转窑,其特征在于,

4.根据权利要求3所述的烟气回转窑,其特征在于,还包括:

5.根据权利要求1至4中任一项所述的烟气回转窑,其特征在于,还包括:

6.根据权利要求5所述的烟气回转窑,其特征在于,还包括:

7.根据权利要求6所述的烟气回转窑,其特征在于,所述导料板和所述螺旋进料管包括在所述筒体的周向依次设置的多组,且沿所述筒体的转动方向,每个所述导料板与所述安装腔的周壁之间的间隙均逐渐增大。

8.根据权利要求5所述的烟气回转窑,其特征在于,还包括:

9.根据权利要求1至4中任一项所述的烟气回转窑,其特征在于,还包括:

10.根据权利要求1至4中任一项所述的烟气回转窑,其特征在于,所述第一换热管的左端和所述筒体之间固设有多个推进叶片,多个所述推进叶片沿所述筒体的周向依次设置,基于所述筒体转动,多个所述推进叶片设置成向右推进第二物料。

11.一种石膏板生产系统,其特征在于,包括:

技术总结

本文提供一种烟气回转窑及石膏板生产系统。烟气回转窑包括:第一安装架,具有安装腔,安装腔的腔壁设有第一开口、第二开口、出风口和穿设口;第二安装架,位于第一安装架的右侧、并设有出料口和供风口;筒体,其左端自第二开口可转动地安装于安装腔、右端可转动地安装于第二安装架,且出料口和供风口均同筒体的右端相连通;第一换热管,位于筒体内、并与筒体相连接;第二换热管,位于筒体内、并与筒体相连接,第一换热管的右端和第二换热管的右端相连通,第一换热管的左端可转动地安装在第一开口处;和供料管,其出料端穿过穿设口、并伸至第一换热管和筒体之间,第二换热管位于供料管的右侧。该烟气回转窑,具备排出烟气温度低、能耗低等的优点。

技术研发人员:侯志刚,张羽飞,杨正波,谢富冬,任有欢

受保护的技术使用者:中建材创新科技研究院有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!