一种处理伴生弱磁铁矿的系统和方法与流程

本发明涉及烧结和选矿的弱磁铁矿回收,尤其涉及一种处理伴生弱磁铁矿的系统和方法。

背景技术:

1、峨口铁矿是太钢的主要原料基地之一,其铁矿石属鞍山式条带状大型贫磁铁矿床。矿石中的铁矿物以磁铁矿为主,伴生一定数量含有碳酸铁矿、硅酸铁矿的弱磁性矿物,平均含量为10%,约占tfe的40%左右。目前选矿厂采用“阶段磨矿+多级弱磁选”工艺,只能回收强磁性铁矿物,弱磁性矿物流失在尾矿中。因此,全铁回收率低,仅有60%左右,造成大量资源浪费。

2、回收伴生碳酸铁等弱磁铁矿是从弱磁选尾矿中进行,可采用脱泥浓缩后直接浮选,或采用“强磁选+浮选”工艺,但由于均采用了浮选工艺,需要加入大量药剂,浮选后产生大量污水,而浮选污水的治理又成为一个棘手的问题,操作不当就会造成环境污染。现有弱磁铁矿回收装置结构复杂、投资大、能耗高、效率偏低及难以推广的问题。

3、本发明提供的一种处理伴生弱磁铁矿的系统和方法,采用先焙烧、后磁选的方法,即可有效回收伴生弱磁铁矿。本发明专利可使伴生弱磁铁矿快速转化成磁性铁矿,再经弱磁选,全铁回收率从目前60%左右提升至90%以上,选矿比由3.75降至2.4左右,从而大幅度提高了铁矿石资源的利用率。本发明专利弱磁铁矿的回收可使峨口铁矿每年尾矿排放量减少53万吨,尾矿处理费用降低20%以上,并由此延长尾矿库服务年限及大幅度降低对环保的影响,具有较大的经济效益及社会效益。

技术实现思路

1、本发明的目的就是针对上述问题,提供一种处理伴生弱磁铁矿的系统和方法。

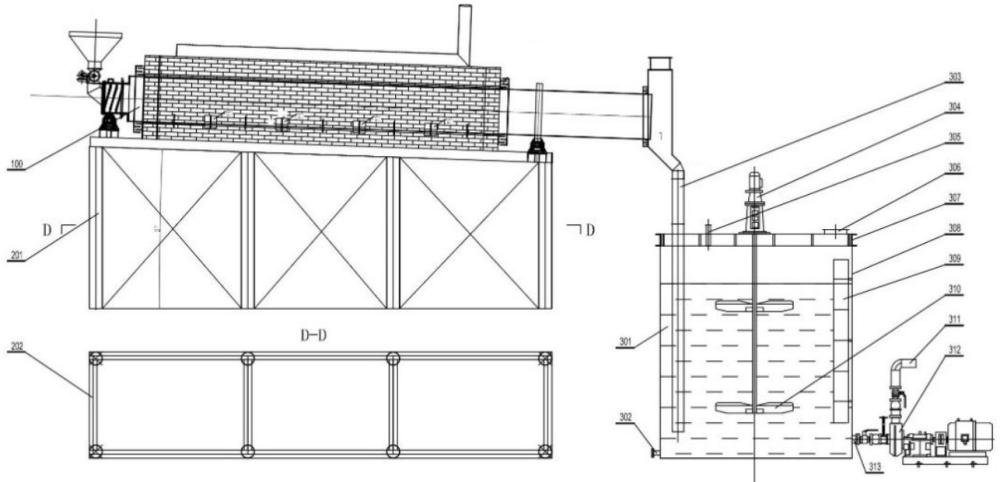

2、本发明的目的是这样实现的:一种处理伴生弱磁铁矿的系统,所述系统包括外热式回转窑,支架,浆料储罐三部分,回转窑下部为支架,尾部设有带搅拌的浆料储罐,外热式回转窑的炉体和筒体为一体化设计,炉体包括上部保温层、中间耐火砖层、底部和侧面炉墙,耐火砖耐高温不锈钢筒体从炉体中心穿过,不锈钢筒体与耐火砖层之间的空间形成炉膛;回转窑前端为进料及驱动系统,至上而下依次为料仓、星型下料器、进料口、螺旋导料板、主动轮装置、底座,筒体与炉体前炉墙由前密封连接,炉体后炉墙与筒体由中密封连接,筒体后部由从动轮装置支撑,螺旋导料板焊接于回转窑筒体进料端内侧,起疏通物料、防止物料堵塞的作用,回转窑尾部至上而下依次为尾气出口、后密封、出料尾壳、出料口、前密封、中密封,确保筒体转动过程中烟气只从烟囱排出,炉膛高温烟气不外溢;星型下料器与后密封,可确保焙烧及还原尾气不外泄,只从尾气出口排出;回转窑尾部出料口与浆料储罐的下料管相连,下料管一直延伸至浆料储罐下部;浆料储罐从上而下依次为搅拌装置、进水口、人孔、爬梯、排空口及罐底出料管;搅拌装置固定于储罐顶盖上,通过轴承座底部的螺栓与储罐顶盖连接;进水口及人孔焊接于储罐顶盖上,爬梯焊接于储罐壳体内侧;搅拌装置从上而下为搅拌电机、联轴器及外壳、轴承座、搅拌轴、桨叶,搅拌电机、联轴器外壳、轴承座三者采用螺栓连接,搅拌电机传动轴通过联轴器与搅拌轴相连输出动力,搅拌轴固定于轴承座内的轴承上,并向下延伸至浆料储罐下部,桨叶通过螺栓固定在搅拌轴上;排空口、罐底出料管焊接于储罐壳体底部外侧;浆料储罐罐底出口管与渣浆泵系统进口球阀通过法兰螺栓相连,渣浆泵系统从左至右依次为进口球阀、减震器1、进口闸阀、泵壳及叶轮、轴承箱、泵轴、联轴器、电机、底座、地脚螺栓,泵壳上部从下而上依次为逆止阀、减震器2、出口球阀、浆料出口管,各部件之间通过螺栓连接,泵轴固定于轴承箱轴承内,泵轴左端与泵壳内叶轮通过轴键连接,泵轴右端通过联轴器与电机传动轴连接输出动力;回转窑主动轮装置包括大皮带轮、前支撑轮、底座、传动电机、小皮带轮、皮带及基础;大皮带轮焊接于回转窑筒体外表面,前支撑轮放置于底座的卡槽内,前支撑轮表面与回转窑筒体外表面接触,起支撑和辅助传动作用;传动电机通过地脚螺栓安装于基础上,小皮带轮通过轴键安装于传动电机传动轴上,小皮带轮通过皮带将动力传输给大皮带轮,带动回转窑筒体转动;从动轮装置包括从动轮、后支撑轮及底座;从动轮焊接于回转窑筒体外表面,后支撑轮放置于底座的卡槽内,后支撑轮外缘与从动轮外缘表面接触,起支撑和辅助传动作用。

3、所述的回转窑筒体轴线与地面成2°-5°的倾斜度,筒体内部设有扬料板。

4、所述炉体顶部均布4-6个排烟口与水平排烟管相联,排烟管末端为烟囱;烟囱后续配有引风、除尘、脱硫及脱硝的环保设施配套设备。

5、所述炉体下部均布3-5个高温烟气进口,烟气进口配有外部燃烧室及燃料、鼓风系统,燃料采用煤粉;煤粉质量指标:低位发热值qnet,ar=24-28mj/kg,干基灰分ad=12%-16%,干基全硫st,d=0.2%-0.5%,煤粉粒度-200目=80%-95%。

6、所述尾气出口溢出的焙烧尾气返回外部燃烧室,进一步燃烧后随烟气排放。

7、所述方法包括:原传统选矿工艺一般包括粗碎、中碎、细碎、磨矿、磁选工序,改进后工艺,将细碎后的矿石改为不直接进磨矿工序,而是将细碎后矿石直接进入伴生弱磁铁矿的处理系统,控制回转窑转速0.5~2r/min,炉膛温度400~700℃,充填率8-20%,加热时间0.5-3h,然后矿石从回转窑尾部出料口进入浆料储罐,温度降至50-70℃;最后经渣浆泵泵入原传统选矿工艺的磨矿工序,经磨矿、磁选工序,获得磁铁品位mfe=60%-66%的铁精矿粉。

8、所述细碎后矿石粒度≤12mm的比率占95%以上,全铁品位27.0-29.0%,其中弱磁性矿含量为10.8-11.6%。

9、本发明的有益效果是:相对于目前公开的弱磁铁矿回收装置及方法,本发明提供的一种处理伴生弱磁铁矿的系统和方法,采用外部加热、一体化设计,结构紧凑、投资少、热效率高、回收率高且无污水排放,在经济、环保及资源利用效率方面具有显著优势。彻底解决峨口铁矿矿石资源中的弱磁铁矿有效利用问题,全铁回收率从目前60%左右提升至90%以上,从而大幅度提高了铁矿石资源的利用率,具有较大的经济效益及社会效益。本发明专利弱磁铁矿的回收可使峨口铁矿每年尾矿排放量减少53万吨,尾矿处理费用降低20%以上,并由此延长尾矿库服务年限及大幅度降低对环保的影响,具有较大的经济效益及社会效益。

技术特征:

1.一种处理伴生弱磁铁矿的系统,其特征在于:所述系统包括外热式回转窑,支架,浆料储罐三部分,回转窑下部为支架,尾部设有带搅拌的浆料储罐,外热式回转窑的炉体和筒体为一体化设计,炉体包括上部保温层、中间耐火砖层、底部和侧面炉墙,耐火砖耐高温不锈钢筒体从炉体中心穿过,不锈钢筒体与耐火砖层之间的空间形成炉膛;回转窑前端为进料及驱动系统,至上而下依次为料仓、星型下料器、进料口、螺旋导料板、主动轮装置、底座,筒体与炉体前炉墙由前密封连接,炉体后炉墙与筒体由中密封连接,筒体后部由从动轮装置支撑,螺旋导料板焊接于回转窑筒体进料端内侧,起疏通物料、防止物料堵塞的作用,回转窑尾部至上而下依次为尾气出口、后密封、出料尾壳、出料口、前密封、中密封,确保筒体转动过程中烟气只从烟囱排出,炉膛高温烟气不外溢;星型下料器与后密封,可确保焙烧及还原尾气不外泄,只从尾气出口排出;回转窑尾部出料口与浆料储罐的下料管相连,下料管一直延伸至浆料储罐下部;浆料储罐从上而下依次为搅拌装置、进水口、人孔、爬梯、排空口及罐底出料管;搅拌装置固定于储罐顶盖上,通过轴承座底部的螺栓与储罐顶盖连接;进水口及人孔焊接于储罐顶盖上,爬梯焊接于储罐壳体内侧;搅拌装置从上而下为搅拌电机、联轴器及外壳、轴承座、搅拌轴、桨叶,搅拌电机、联轴器外壳、轴承座三者采用螺栓连接,搅拌电机传动轴通过联轴器与搅拌轴相连输出动力,搅拌轴固定于轴承座内的轴承上,并向下延伸至浆料储罐下部,桨叶通过螺栓固定在搅拌轴上;排空口、罐底出料管焊接于储罐壳体底部外侧;浆料储罐罐底出口管与渣浆泵系统进口球阀通过法兰螺栓相连,渣浆泵系统从左至右依次为进口球阀、减震器1、进口闸阀、泵壳及叶轮、轴承箱、泵轴、联轴器、电机、底座、地脚螺栓,泵壳上部从下而上依次为逆止阀、减震器2、出口球阀、浆料出口管,各部件之间通过螺栓连接,泵轴固定于轴承箱轴承内,泵轴左端与泵壳内叶轮通过轴键连接,泵轴右端通过联轴器与电机传动轴连接输出动力;回转窑主动轮装置包括大皮带轮、前支撑轮、底座、传动电机、小皮带轮、皮带及基础;大皮带轮焊接于回转窑筒体外表面,前支撑轮放置于底座的卡槽内,前支撑轮表面与回转窑筒体外表面接触,起支撑和辅助传动作用;传动电机通过地脚螺栓安装于基础上,小皮带轮通过轴键安装于传动电机传动轴上,小皮带轮通过皮带将动力传输给大皮带轮,带动回转窑筒体转动;从动轮装置包括从动轮、后支撑轮及底座;从动轮焊接于回转窑筒体外表面,后支撑轮放置于底座的卡槽内,后支撑轮外缘与从动轮外缘表面接触,起支撑和辅助传动作用。

2.根据权利要求1所述的一种处理伴生弱磁铁矿的系统,其特征在于:所述的回转窑筒体轴线与地面成2°-5°的倾斜度,筒体内部设有扬料板。

3.根据权利要求1所述的一种处理伴生弱磁铁矿的系统,其特征在于:所述炉体顶部均布4-6个排烟口与水平排烟管相联,排烟管末端为烟囱;烟囱后续配有引风、除尘、脱硫及脱硝的环保设施配套设备。

4.根据权利要求1所述的一种处理伴生弱磁铁矿的系统,其特征在于:所述炉体下部均布3-5个高温烟气进口,烟气进口配有外部燃烧室及燃料、鼓风系统,燃料采用煤粉;煤粉质量指标:低位发热值qnet,ar=24-28mj/kg,干基灰分ad=12%-16%,干基全硫st,d=0.2%-0.5%,煤粉粒度-200目=80%-95%。

5.根据权利要求1所述的一种处理伴生弱磁铁矿的系统,其特征在于:所述尾气出口溢出的焙烧尾气返回外部燃烧室,进一步燃烧后随烟气排放。

6.一种利用上述任一项所述的处理伴生弱磁铁矿的系统的方法,其特征在于:所述方法包括:原传统选矿工艺一般包括粗碎、中碎、细碎、磨矿、磁选工序,改进后工艺,将细碎后的矿石改为不直接进磨矿工序,而是将细碎后矿石直接进入伴生弱磁铁矿的处理系统,控制回转窑转速0.5~2r/min,炉膛温度400~700℃,充填率8-20%,加热时间0.5-3h,然后矿石从回转窑尾部出料口进入浆料储罐,温度降至50-70℃;最后经渣浆泵泵入原传统选矿工艺的磨矿工序,经磨矿、磁选工序,获得磁铁品位mfe=60%-66%的铁精矿粉。

7.根据权利要求6所述的方法,其特征在于:所述细碎后矿石粒度≤12mm的比率占95%以上,全铁品位27.0-29.0%,其中弱磁性矿含量为10.8-11.6%。

技术总结

本发明涉及烧结和选矿技术领域的弱磁铁矿回收技术领域,公开了一种处理伴生弱磁铁矿的系统和方法,该系统包括外热式回转窑,支架,浆料储罐三部分。该伴生弱磁铁矿回收的选矿方法是在原传统选矿工艺基础上,将细碎后的矿石改为不直接进磨选工序,而是将细碎后矿石直接进入伴生弱磁铁矿的处理系统,控制回转窑转速、炉膛温度、充填率、加热时间,然后矿石从回转窑尾部出料口进入浆料储罐,温度降至常温;最后经渣浆泵泵入原传统选矿工艺的磨矿工序,经磨矿、磁选工序,获得合格品位的铁精矿粉。本发明专利采用外部加热、一体化设计,结构紧凑、投资少、热效率高,回收率高且无污水排放,在经济、环保及资源利用效率方面具有显著优势。

技术研发人员:张智聪,张文平,张士谦,冯进宝

受保护的技术使用者:太原钢铁(集团)有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!