一种基于炉衬内电加热方式的炉体的制作方法

本申请涉及铝机边炉,尤其涉及一种基于炉衬内电加热方式的炉体。

背景技术:

1、随着乘用车轻量化、新能源化的要求日新月异,汽车零部件的铝压铸结构件、及一体化压铸部件的大型化成为趋势,势必造成传统机边炉的取汤口的成倍扩大,由于取汤口变大易导致散热加快,进而会因为金属溶液温度不稳定而导致产品(铸件)品质不稳定。

2、传统的机边炉为了保持金属溶液的温度稳定性,一般采用辐射式加热或浸渍式加热。

3、辐射式加热:在金属溶液上方加装燃气燃烧器和电加热器进行加热,这种方式通过炉内氛围空气导热,导热效率较差,能耗高;由于炉内的氧气+高温直接对金属溶液表面的热冲击,容易产生金属氧化、卷气、烧损增加,会影响金属溶液质量,进而导致产品质量不稳定。

4、浸渍式加热:将电加热器配合绝缘陶瓷套管插入到金属溶液内部的加热方式,这种方式提高了热传导效率,节能效果较好,解决了金属溶液表面氧化和辐射高温引起的烧损,也避免的卷气现象。但由于加热器陶瓷套管在外力及不良使用环境下易破损的特性,且加热器陶瓷套管不便于进行维修,会提高生产维护成本。

技术实现思路

1、本申请旨在至少在一定程度上解决上述技术中的技术问题之一。

2、为此,本申请的第一个目的在于提出一种基于炉衬内电加热方式的炉体,能够在低能耗的基础上,保持金属溶液的温度稳定性,同时加热器安全性高,便于更换,降低生产维护成本。

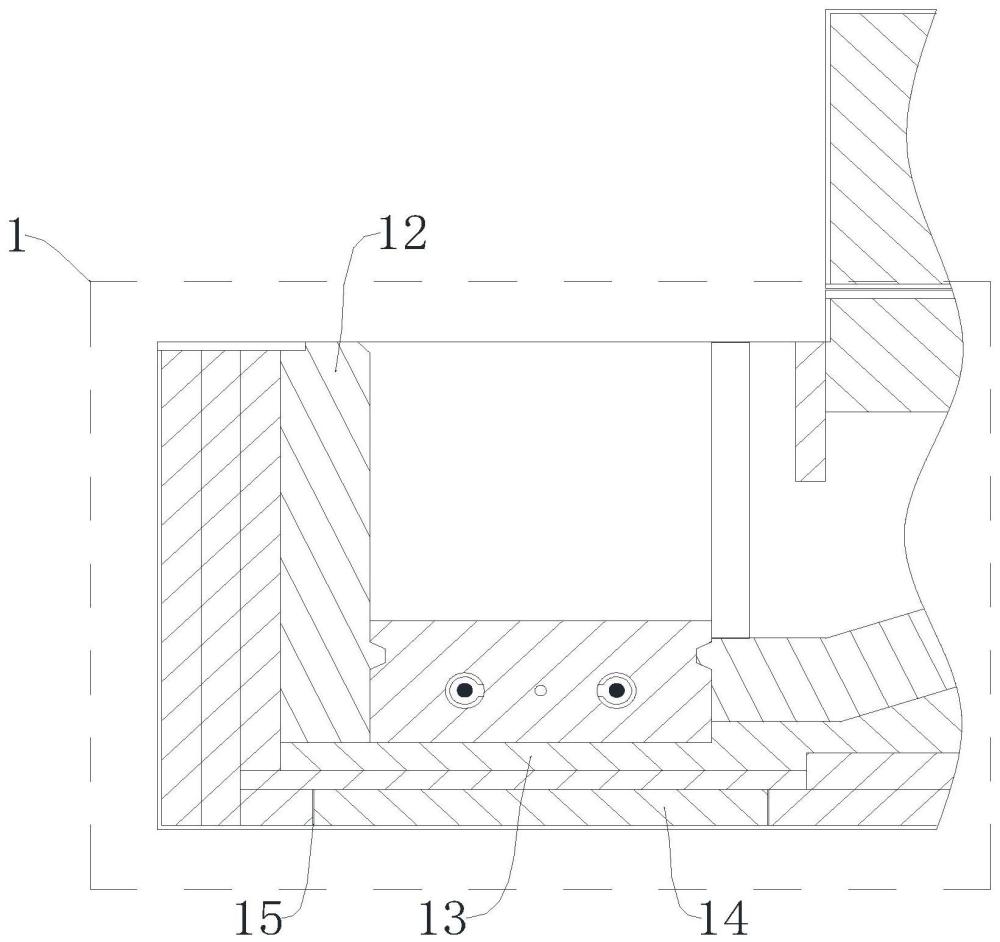

3、为达到上述目的,本申请第一方面实施例提出了一种基于炉衬内电加热方式的炉体,包括:取汤部炉体;炉衬内加热器,所述炉衬内加热器包括:与目标金属溶液相接触的强热传导预制板、与所述取汤部炉体内壁相连的弱热传导预制板和加热件,其中,所述强热传导预制板设置在所述弱热传导预制板上,所述加热件设置在所述强热传导预制板与所述弱热传导预制板之间,所述加热件的与所述取汤部炉体的接触部设置有绝缘套;所述强热传导预制板,用于将加热件产生的热量传导至目标金属溶液;所述弱热传导预制板,用于减少加热件产生的热量向非目标金属溶液的地方散失。

4、本申请实施例的基于炉衬内电加热方式的炉体,能够在低能耗的基础上,保持金属溶液的温度稳定性,同时加热器安全性高,便于更换,降低生产维护成。

5、另外,根据本申请上述实施例提出的基于炉衬内电加热方式的炉体还可以具有如下附加的技术特征:

6、在本申请的一个实施例中,所述强热传导预制板所采用碳化硅质低水泥浇注料制成,其中,所述强热传导预制板的碳化硅含量为60%-70%;

7、所述弱热传导预制板所采用的材质为轻质浇注耐火材料;

8、所述弱热传导预制板所采用的材质为轻质浇注耐火材料。

9、在本申请的一个实施例中,预制块由所述强热传导预制板与弱热传导预制板之间通过高温粘接材料烧制成,其中,所述强热传导预制板与所述弱热传导预制板相对的面上分别开设有半圆槽,其中,两个所述半圆槽合围成安装孔道,其中,

10、所述安装孔道,用于对所述加热件进行预埋。

11、在本申请的一个实施例中,所述安装孔道设置有多个,其中,相邻的两个所述安装孔道之间通过连接孔道相连通,所述预制块上开设有多个测温孔道,多个所述测温孔道与多个所述连接孔道一一对应,其中,所述测温孔道与所述连接孔道相连通;所述测温孔道,用于使用测温工具对加热件的加热状况进行检测。

12、在本申请的一个实施例中,所述取汤部炉体包括:保温炉体、浇筑层、挡渣板和第一保温层,其中,

13、所述保温炉体的下部开设有凹槽,所述第一保温层设置在所述凹槽内,所述保温炉体的下部内壁设置有所述挡渣板,所述挡渣板与所述弱热传导预制板抵触连接,所述浇筑层浇筑在所述保温炉体内,其中,所述强热传导预制板和弱热传导预制板通过浇筑层固定,所述强热传导预制板的上表面与所述浇筑层的上表面处于同一平面。

14、在本申请的一个实施例中,所述强热传导预制板上对称开设有两个浇注槽。

15、在本申请的一个实施例中,所述保温炉体包括:炉壁和炉底,其中,所述炉底设置在所述炉壁的下部,且所述炉底与目标机边炉主体相连接,所述炉壁与目标机边炉主体相连,其中,所述炉壁、所述炉底和目标机边炉主体围成取汤空间,其中,所述凹槽开设于所述炉底下部。

16、在本申请的一个实施例中,所述炉壁上开设有多个第一通孔和多个第二通孔,其中,多个所述第一通孔与多个所述安装孔道一一对应,多个所述第二通孔与多个所述测温孔道一一对应,其中,所述第一通孔与所述安装孔道相连通,所述第二通孔与所述测温孔道相连通。

17、在本申请的一个实施例中,所述加热件为加热管,其中,所述加热件的两端套接有绝缘套,所述绝缘套为绝缘陶瓷管,其中,所述加热件设置在穿过所述第一通孔设置在所述安装孔道上。

18、在本申请的一个实施例中,所述炉壁为三层第二保温层,所述第一保温层为纳米材料绝热板,所述第二保温层为硅酸钙板。

19、本申请附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

技术特征:

1.一种基于炉衬内电加热方式的炉体,其特征在于,包括:

2.根据权利要求1所述的基于炉衬内电加热方式的炉体,其特征在于,所述强热传导预制板所采用碳化硅质低水泥浇注料制成,其中,所述强热传导预制板的碳化硅含量为60%-70%;

3.根据权利要求1所述的基于炉衬内电加热方式的炉体,其特征在于,预制块由所述强热传导预制板与弱热传导预制板之间通过高温粘接材料烧制成,其中,

4.根据权利要求3所述的基于炉衬内电加热方式的炉体,其特征在于,所述安装孔道设置有多个,其中,相邻的两个所述安装孔道之间通过连接孔道相连通,所述预制块上开设有多个测温孔道,多个所述测温孔道与多个所述连接孔道一一对应,其中,所述测温孔道与所述连接孔道相连通;

5.根据权利要求1-4任意一项所述的基于炉衬内电加热方式的炉体,其特征在于,所述取汤部炉体包括:保温炉体、浇筑层、挡渣板和第一保温层,其中,

6.根据权利要求5所述的基于炉衬内电加热方式的炉体,其特征在于,所述强热传导预制板上对称开设有两个浇注槽。

7.根据权利要求6所述的基于炉衬内电加热方式的炉体,其特征在于,所述保温炉体包括:炉壁和炉底,其中,

8.根据权利要求7所述的基于炉衬内电加热方式的炉体,其特征在于,所述炉壁上开设有多个第一通孔和多个第二通孔,其中,多个所述第一通孔与多个所述安装孔道一一对应,多个所述第二通孔与多个所述测温孔道一一对应,其中,

9.根据权利要求8所述的基于炉衬内电加热方式的炉体,其特征在于,所述加热件为加热管,其中,所述加热件的两端套接有绝缘套,所述绝缘套为绝缘陶瓷管,其中,

10.根据权利要求7所述的基于炉衬内电加热方式的炉体,其特征在于,所述炉壁为三层第二保温层,所述第一保温层为纳米材料绝热板,所述第二保温层为硅酸钙板。

技术总结

本申请公开了一种基于炉衬内电加热方式的炉体,包括:取汤部炉体;炉衬内加热器,炉衬内加热器包括:与目标金属溶液相接触的强热传导预制板、与取汤部炉体内壁(炉底部)相连的弱热传导预制板和加热件,其中,强热传导预制板设置在弱热传导预制板上部,加热件设置在强热传导预制板与弱热传导预制板之间,加热件的与取汤部炉体的接触部设置有绝缘套;强热传导预制板,用于将加热件产生的热量传导至目标金属溶液;弱热传导预制板,用于减少加热件产生的热量向非目标金属溶液的地方散失,由此,能够在低能耗的基础上,保持金属溶液的温度稳定性,同时加热器安全性高,便于更换,降低生产维护成。

技术研发人员:刘建,许卫昌,彭水祥

受保护的技术使用者:大纪(上海)工业炉技术有限责任公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!