一种吹炼炉的制作方法

本技术涉及有色冶金火法冶炼,尤其涉及一种吹炼炉。

背景技术:

1、在冰铜或冰镍吹炼成粗铜或低冰镍吹炼成高冰镍的过程中,需要补充空气或富氧,将其中的铁除去。

2、目前,该技术主要是利用转炉进行吹炼,转炉操作带来的主要问题体现在下面几个方面:转炉操作过程中,热熔体、熔渣、金属都从炉口加入,带来了炉口的工作负荷加大,寿命得不到保障;加料、排渣、放金属的方式,带来了烟气不连续和不稳定,后续烟气处理难度大。

3、针对以上问题,需要将吹炼炉的各加入口分开,如现有专利公告号cn215930528u公示的吹炼设备和连续炼铜设备,其技术方案中将溶剂加入口、冰铜加入口、残极加料口、粗铜排放口、吹炼渣排放口等分开设计,能够减轻炉口工作负荷。但其炉缸上的耐火材料直接炉墙贴合并固定,耐火材料受热后膨胀,不断挤压炉墙,易造成耐火材料的变形和降低其热稳定性能。

技术实现思路

1、本实用新型的目的在于提供一种能够有效平衡耐火材料膨胀的吹炼炉。

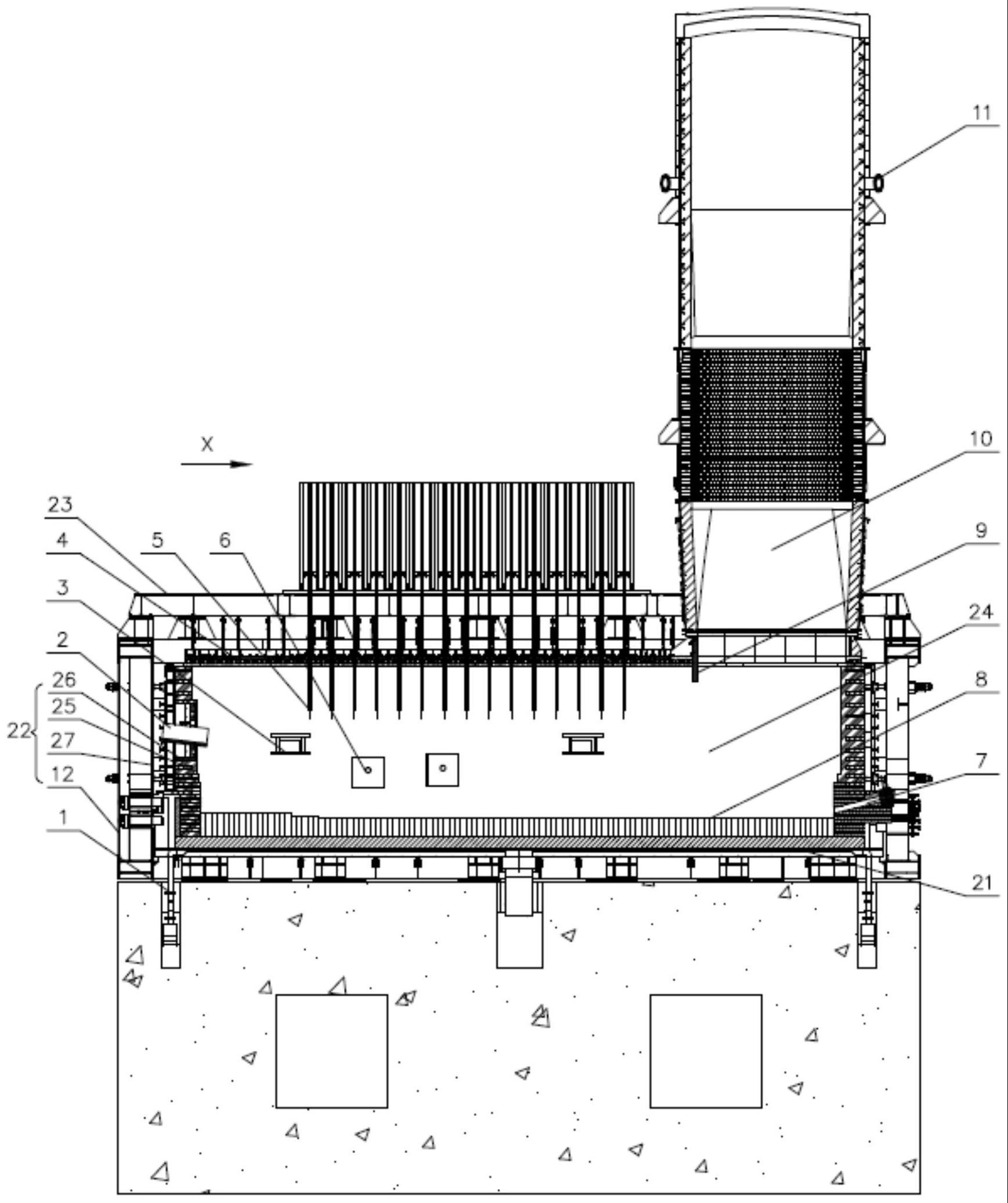

2、本实用新型的技术方案是:一种吹炼炉包括炉缸、设于所述炉缸周边的炉墙、及设于所述炉缸顶部的炉顶,所述炉缸、炉墙和炉顶围合形成熔池,所述炉缸包括第二耐火层,所述第二耐火层靠近熔池设置,所述第二耐火层在宽度方向y的相对两外侧设有拱座,所述拱座包括倾斜设置的斜壁,所述斜壁与炉墙之间形成腔体,所述腔体的口径尺寸自上而下逐渐递减,所述炉墙上设有向所述斜壁水平延伸的第一弹簧。

3、上述方案中,在第二耐火层的外侧设置拱座,拱座与炉墙之间形成腔体,该腔体给第二耐火层的膨胀提供空间,有效平衡第二耐火层的膨胀,并将膨胀力传递至第一弹簧和炉墙上,减少第二耐火层的变形。

4、优选的,所述拱座还包括自所述斜壁的底部弯折的第一壁,所述第一壁的下端通过固定拉杆与所述炉墙连接。

5、在弯折的第一壁上设置固定拉杆,以更好的使拱座适应第二耐火层的膨胀。

6、所述第二耐火层膨胀驱使拱座位移,为了保证所述拱座位移的稳定性,所述拱座还包括自所述斜壁顶部弯折的第二壁,所述第二壁与第一壁平行且延伸方向相反,所述第二壁与炉墙靠近熔池的部分结构的底部贴合。

7、优选的,所述斜壁上设有与所述第一弹簧位置对应的挡块。挡块能减少第二耐火层膨胀时斜壁与第一弹簧的接触面积,利于载荷的传递。

8、为了更好的承受斜壁传递的轴向载荷,所述第一弹簧为蝶形弹簧。

9、优选的,所述炉顶上设有第一水套,所述第一水套悬挂在炉顶的下方并位于所述熔池中,所述第一水套上设有用于向所述熔池内加入第一冷料的熔剂入口;所述炉缸外部下方设有多个风冷集气室,每个所述风冷集气室内均设有多个用于给所述炉缸底部吹风的冷却风道。

10、优选的,所述吹炼炉还包括贯通所述炉顶的烟道,所述烟道的上端设有烧嘴孔和清理孔,所述烟道与第一水套之间设有竖向延伸的烟气隔墙。

11、优选的,所述第一水套的受热侧设有用于挂渣或嵌砖的燕尾槽。

12、优选的,所述炉墙包括第一耐火层、第二水套、钢框和边梁,所述第二水套的一侧外周设置所述第一耐火层,另一侧设置所述钢框,所述边梁与所述钢框间隔设置,并在所述边梁上设有与所述钢框弹性连接的第二弹簧,所述炉顶与所述边梁相连,所述第一弹簧安装在所述边梁上,所述斜壁与所述边梁之间形成所述腔体。

13、与相关技术相比,本实用新型的有益效果为:在第二耐火层的外侧设置拱座,拱座与炉墙之间形成腔体,该腔体给第二耐火层的膨胀提供空间,有效平衡第二耐火层的膨胀,并将膨胀力传递至第一弹簧和炉墙上,减少第二耐火层的变形。

技术特征:

1.一种吹炼炉,包括炉缸、设于所述炉缸周边的炉墙、及设于所述炉缸顶部的炉顶,所述炉缸、炉墙和炉顶围合形成熔池,其特征在于,所述炉缸包括第二耐火层,所述第二耐火层靠近熔池设置,所述第二耐火层在宽度方向y的相对两外侧设有拱座,所述拱座包括倾斜设置的斜壁,所述斜壁与炉墙之间形成腔体,所述腔体的口径尺寸自上而下逐渐递减,所述炉墙上设有向所述斜壁水平延伸的第一弹簧。

2.根据权利要求1所述的吹炼炉,其特征在于,所述拱座还包括自所述斜壁的底部弯折的第一壁,所述第一壁的下端通过固定拉杆与所述炉墙连接。

3.根据权利要求2所述的吹炼炉,其特征在于,所述拱座还包括自所述斜壁顶部弯折的第二壁,所述第二壁与第一壁平行且延伸方向相反,所述第二壁与炉墙靠近熔池的部分结构的底部贴合。

4.根据权利要求1所述的吹炼炉,其特征在于,所述斜壁上设有与所述第一弹簧位置对应的挡块。

5.根据权利要求1所述的吹炼炉,其特征在于,所述第一弹簧为蝶形弹簧。

6.根据权利要求1所述的吹炼炉,其特征在于,所述炉顶上设有第一水套,所述第一水套悬挂在炉顶的下方并位于所述熔池中,所述第一水套上设有用于向所述熔池内加入第一冷料的熔剂入口;所述炉缸外部下方设有多个风冷集气室,每个所述风冷集气室内均设有多个用于给所述炉缸底部吹风的冷却风道。

7.根据权利要求6所述的吹炼炉,其特征在于,还包括贯通所述炉顶的烟道,所述烟道的上端设有烧嘴孔和清理孔,所述烟道与第一水套之间设有竖向延伸的烟气隔墙。

8.根据权利要求6所述的吹炼炉,其特征在于,所述第一水套的受热侧设有用于挂渣或嵌砖的燕尾槽。

9.根据权利要求1所述的吹炼炉,其特征在于,所述炉墙包括第一耐火层、第二水套、钢框和边梁,所述第二水套的一侧外周设置所述第一耐火层,另一侧设置所述钢框,所述边梁与所述钢框间隔设置,并在所述边梁上设有与所述钢框弹性连接的第二弹簧,所述炉顶与所述边梁相连,所述第一弹簧安装在所述边梁上,所述斜壁与所述边梁之间形成所述腔体。

技术总结

本技术提供一种吹炼炉。所述吹炼炉包括炉缸、炉墙及炉顶,所述炉缸、炉墙和炉顶围合形成熔池,所述炉缸包括第二耐火层,所述第二耐火层靠近熔池设置,所述第二耐火层在宽度方向Y的相对两外侧设有拱座,所述拱座包括倾斜设置的斜壁,所述斜壁与炉墙之间形成腔体,所述腔体的口径尺寸自上而下逐渐递减,所述炉墙上设有向所述斜壁水平延伸的第一弹簧。本技术在第二耐火层的外侧设置拱座,拱座与炉墙之间形成腔体,该腔体给第二耐火层的膨胀提供空间,有效平衡第二耐火层的膨胀,并将膨胀力传递至第一弹簧和炉墙上,减少第二耐火层的变形。

技术研发人员:张岭,刘雄文,魏烈旭,胡东华,谭荣和,张乐如

受保护的技术使用者:长沙有色冶金设计研究院有限公司

技术研发日:20230223

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!