聚苯硫醚换热器管板密封结构以及聚苯硫醚换热器的制作方法

本技术涉及换热器领域,具体涉及聚苯硫醚换热器管板密封结构以及聚苯硫醚换热器。

背景技术:

1、聚苯硫醚换热器是一种利用改性聚苯硫醚特种工程塑料作为传热介质的新型换热器。由于改性聚苯硫醚特种工程塑料具有耐腐蚀、耐高低温、高导热系数、高强度和韧性等优异性能,在绝大部分耐腐蚀应用场景中逐渐取代碳化硅管换热器。但目前聚苯硫醚换热器管板密封结构还是维持原有的碳化硅管换热器的双管板结构,制造成本居高不下,有碍于聚苯硫醚换热器的推广和使用。

2、如图1所示,为现有聚苯硫醚换热器管板密封结构的示意图,图中为聚苯硫醚换热管8其中一端所对应的结构,包括金属管板1、金属加强板2、聚四氟乙烯管板3、压紧金属套管4、聚四氟乙烯垫圈5、o型圈6、螺纹套箍7以及聚苯硫醚换热管8。这种密封结构存在以下缺陷:

3、(1)每根聚苯硫醚换热管8的一端需要4个o型圈6,两端共需要8个o型圈6。与腐蚀性介质接触的聚四氟乙烯管板3上安装的o型圈6通常采用全氟醚材质,每个o型圈6的价格40~60元不等,致使每台聚苯硫醚换热器制造成本中,o型圈6的成本占比达到20%以上。

4、(2)由于需要螺纹套箍7来压紧,这导致聚苯硫醚换热管8间距过大(例如,外径19的聚苯硫醚换热管,它的管间距竟达33mm左右),与常规的固定管板换热器(25mm左右)相比,总体换热效率大大降低,必然加大换热面积以求热量收支平衡,从而造成制造成本和后续设备维护费用的增加。

技术实现思路

1、本实用新型针对上述问题,克服至少一个不足,提出了聚苯硫醚换热器管板密封结构以及聚苯硫醚换热器。

2、本实用新型采取的技术方案如下:

3、一种聚苯硫醚换热器管板密封结构,包括:

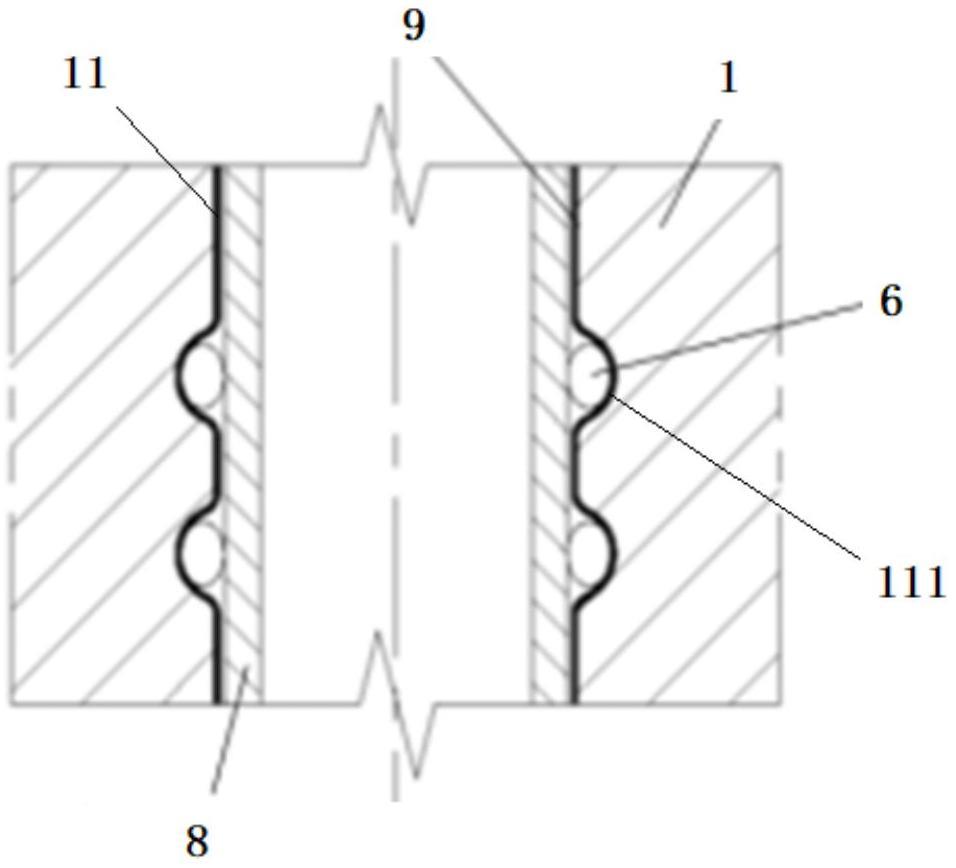

4、金属管板,所述金属管板上具有安装孔,所述安装孔的侧壁上具有两个间隔设置的密封圈安装槽;

5、聚苯硫醚防腐蚀层,设置在所述安装孔的内侧壁上;

6、聚苯硫醚换热管,一端插入对应金属管板的安装孔中;以及

7、o型圈,设置在密封圈安装槽中,用于外套在对应聚苯硫醚换热管的外侧壁上。

8、与现有的密封结构相比,本申请采用单管板结构,通过将聚苯硫醚防腐蚀层结合到金属管板的安装孔中,解决单管板自身的防腐蚀性能的难题;本申请o型圈使用数量大大减少,降低了聚苯硫醚换热器的制造成本和后续的设备维护费用;本申请未设置螺纹套箍,能够减少管间距,大大节省了设备成本和后期的维护费用;本申请腐蚀介质侧管板不需采用四氟乙烯管板,因而可制造大型换热设备,解决无法制造大型防腐换热设备、长期困扰石油化工行业的技术难题。

9、于本实用新型其中一实施例中,所述密封圈安装槽的底部为半圆弧形,密封圈安装槽的开口角部采用圆弧过度。

10、密封圈安装槽这种结构,相对于传统的矩形横截面而言,解决了传统o型圈沟槽棱角部的静电喷涂工艺上的静电屏蔽难题,能够方便聚苯硫醚粉末均匀地吸附在o型圈沟槽内表面。

11、于本实用新型其中一实施例中,密封圈安装槽的底部的半径为所述o型圈的线径的0.8~1.2倍。

12、于本实用新型其中一实施例中,所述密封圈安装槽横截面面积是密封圈横截面面积的1.15~1.2倍。

13、优选的,密封圈安装槽的底部的半径等于所述o型圈的线径。

14、现有技术中,通过螺纹套箍使安装在聚苯硫醚换热管外壁上的o型圈受压变形充满在聚苯硫醚换热管和管板安装孔之间的环形空腔中实现密封效果。在常温状态下通常不会产生密封泄露问题,但在高温工况下,由于o型圈会随着温度的升高,在密闭空间中o型圈的膨胀体积得不到释放从而它的压缩率逐渐增大,甚至超过极限值(30%以上)。在长时间的高温环境中o型圈将产生永久塑性变形,最终失去弹性(俗称“老化”)密封性能。这也是为什么目前的碳化硅换热器以及聚苯硫醚换热器每两年需要更换o型圈的原因所在。本申请密封圈安装槽采取盈量设计,有效避免高温环境下o型圈密封性能不稳定的难题,延长o型圈的使用寿命。实际运用时,本申请o型圈最大使用压力可达1.2mpa,突破了传统的碳化硅管换热器和聚苯硫醚换热器最大使用压力不超过0.6mpa的技术壁垒。

15、于本实用新型其中一实施例中,所述聚苯硫醚防腐蚀层的厚度为0.2mm~3mm。

16、于本实用新型其中一实施例中,所述聚苯硫醚防腐蚀层的厚度为0.2mm~0.5mm。

17、于本实用新型其中一实施例中,所述金属管板的材质为碳钢,不锈钢或其它金属材质。

18、于本实用新型其中一实施例中,所述聚苯硫醚防腐蚀层通过静电喷涂工艺加工在安装孔中。

19、本申请还公开了一种聚苯硫醚换热器,包括上文所述的聚苯硫醚换热器管板密封结构。

20、于本实用新型其中一实施例中,还包括固定在金属管板一侧的多孔挡板,所述多孔挡板用于阻止聚苯硫醚换热管引热胀冷缩引起的轴向偏移。

21、本实用新型的有益效果是:本申请采用单管板结构,通过将聚苯硫醚防腐蚀层结合到金属管板的安装孔中,解决单管板自身的防腐蚀性能的难题;本申请o型圈使用数量大大减少,降低了聚苯硫醚换热器的制造成本和后续的设备维护费用;本申请未设置螺纹套箍,能够减少管间距,大大节省了设备成本和后期的维护费用;本申请腐蚀介质侧管板不需采用四氟乙烯管板,因而可制造大型换热设备,解决无法制造大型防腐换热设备、长期困扰石油化工行业的技术难题。

技术特征:

1.一种聚苯硫醚换热器管板密封结构,其特征在于,包括:

2.如权利要求1所述的聚苯硫醚换热器管板密封结构,其特征在于,所述密封圈安装槽的底部为半圆弧形,密封圈安装槽的开口角部采用圆弧过度。

3.如权利要求2所述的聚苯硫醚换热器管板密封结构,其特征在于,密封圈安装槽的底部的半径为所述o型圈的线径的0.8~1.2倍。

4.如权利要求2所述的聚苯硫醚换热器管板密封结构,其特征在于,所述密封圈安装槽横截面面积是密封圈横截面面积的1.15~1.2倍。

5.如权利要求1所述的聚苯硫醚换热器管板密封结构,其特征在于,所述聚苯硫醚防腐蚀层的厚度为0.2mm~3mm。

6.如权利要求5所述的聚苯硫醚换热器管板密封结构,其特征在于,所述聚苯硫醚防腐蚀层的厚度为0.2mm~0.5mm。

7.如权利要求1所述的聚苯硫醚换热器管板密封结构,其特征在于,所述金属管板的材质为不锈钢。

8.如权利要求2所述的聚苯硫醚换热器管板密封结构,其特征在于,所述聚苯硫醚防腐蚀层通过静电喷涂工艺或热喷涂工艺加工在安装孔中。

9.一种聚苯硫醚换热器,其特征在于,包括权利要求1~8任意一项所述的聚苯硫醚换热器管板密封结构。

10.如权利要求9所述的聚苯硫醚换热器,其特征在于,还包括固定在金属管板一侧的多孔挡板,所述多孔挡板用于阻止聚苯硫醚换热管引热胀冷缩引起的轴向偏移。

技术总结

本申请公开了聚苯硫醚换热器管板密封结构以及聚苯硫醚换热器,其中,聚苯硫醚换热器管板密封结构包括:金属管板,金属管板上具有安装孔,安装孔的侧壁上具有两个间隔设置的密封圈安装槽;聚苯硫醚防腐蚀层,设置在安装孔的内侧壁上;聚苯硫醚换热管,一端插入对应金属管板的安装孔中;以及O型圈,设置在密封圈安装槽中,用于外套在对应聚苯硫醚换热管的外侧壁上。本申请采用单管板结构,通过将聚苯硫醚防腐蚀层结合到金属管板的安装孔中,解决单管板自身的防腐蚀性能的难题;本申请未设置螺纹套箍,能够减少管间距,大大节省了设备成本和后期的维护费用。

技术研发人员:周彬,周广勤,潘满钧,廖晓平,王锋

受保护的技术使用者:浙江德力装备有限公司

技术研发日:20230316

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!