一种回转窑的制作方法

本技术属于化工生产设备,具体涉及一种回转窑。

背景技术:

1、随着页岩气开采行业的不断改革,送往危废处理厂的油基岩屑除了袋装的较干物料(含油、含水约在20%左右,具有一定分散性)外,还有大量的桶装浆料,而且浆料量还有进一步增大的趋势,给危废处理企业的工艺提出了更高的要求,要求其既能适应较干物料的处理,又能适应浆料的处理。

2、在油基岩屑蒸馏处理工艺中,间接加热回转窑是行业中普遍采用的一种工艺。该工艺对进入回转窑的物料的含湿量有一定的要求,物料含湿量不能太高;含湿量过高的物料的粘性较大、易结块、易粘壁,容易造成回转窑出现堵料事故;另由于物料含湿量大,使得物料的分散度较差,造成筒壁与物料间的传热能力明显下降,影响设备的发挥,导致回转窑的工作效率降低。

3、而现有技术中的回转窑的内部没有能够调节物料含湿量的装置,针对上述情况,许多工厂增加了原料预处理工段,通过预处理工序在物料进入筒体前,对物料进行干湿拌料,以调整物料的含湿量;但是,该方式须投入大量的设备和人工,导致企业固定资产投入及运行成本增加了。因此,发明一种能够在窑体内部对物料含湿量进行调整的回转窑,是本领域技术人员亟待解决的技术问题。

技术实现思路

1、为了解决现有技术存在的上述问题,本实用新型提供一种回转窑,以解决现有技术中工厂需要投入大量的设备和人工来实现物料的含湿量的调整,导致企业固定资产投入及运行成本增加的技术问题。

2、本实用新型通过以下技术方案具体实现:

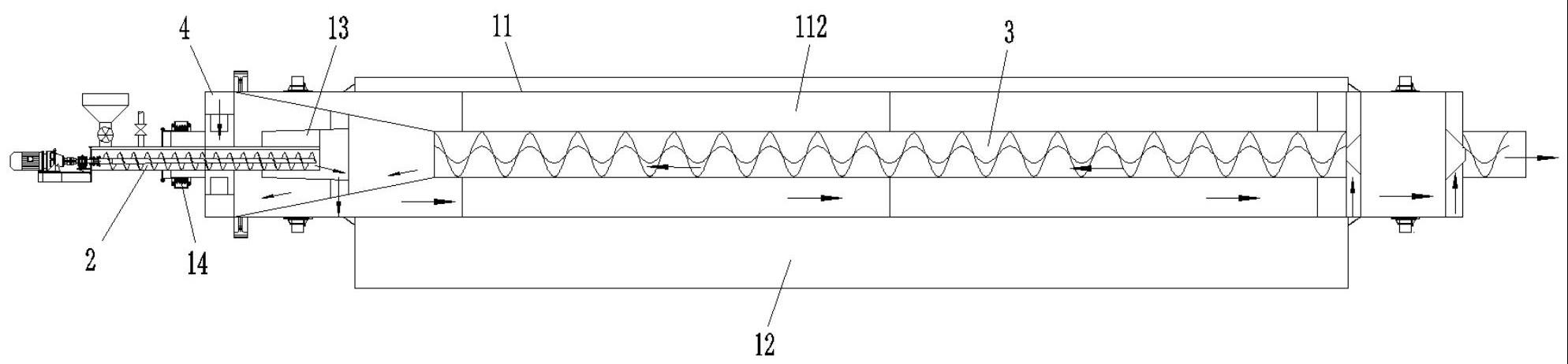

3、一种回转窑,包括进料组件、回转窑本体以及返料装置;

4、所述返料装置设置在所述回转窑本体的窑体中,所述窑体的出料端分别与所述返料装置的进料端以及物料出口连通;所述返料装置的外侧壁与所述窑体的内侧壁之间的空间形成加热腔,所述回转窑本体的加热装置套设在所述窑体的外部;

5、所述进料组件的出料端与所述窑体的进料端连通,所述返料装置的出料端与所述进料组件连通。

6、为了更好的实现本实用新型,在上述结构中作进一步的优化,所述窑体的进料端设置有混料导料锥;

7、所述混料导料锥为圆台形管状结构,所述混料导料锥的大端为封闭端,所述混料导料锥的大端与所述窑体固定连接;

8、所述混料导料锥的外侧壁设置有导料管,所述导料管靠近所述混料导料锥的大端设置,且所述混料导料锥通过所述导料管与所述加热腔连通;

9、所述进料组件的出料端穿过所述混料导料锥的小端与所述混料导料锥连通。

10、为了更好的实现本实用新型,在上述结构中作进一步的优化,所述窑体的出料端设置有返料导料装置和出料导料装置;

11、所述窑体的出料端分别通过所述返料导料装置以及所述出料导料装置分别与所述返料装置的进料端以及所述物料出口连通。

12、为了更好的实现本实用新型,在上述结构中作进一步的优化,所述返料导料装置包括锥形盘a和导料槽a;所述锥形盘a为圆台状结构,所述导料槽a设置在所述锥形盘a的外圆周侧壁上,所述锥形盘a通过所述导料槽a固定设置在所述窑体中,所述导料槽a的出料端延伸至所述锥形盘a的侧壁上,且所述锥形盘a的小端延伸至所述返料装置的进料端;

13、所述出料导料装置包括锥形盘b和导料槽b;所述锥形盘b为圆台状结构,所述导料槽b设置在所述锥形盘b的外圆周侧壁上,所述锥形盘b通过所述导料槽b固定设置在所述窑体中,所述导料槽b的出料端延伸至所述锥形盘b的侧壁上,且所述锥形盘b的小端延伸至所述物料出口处。

14、为了更好的实现本实用新型,在上述结构中作进一步的优化,所述返料装置包括返料管和螺旋叶片;

15、所述返料管为截面形状是圆形的管状结构,所述螺旋叶片设置在所述返料管中,且所述螺旋叶片的轴线与所述返料管的轴线重合;当所述窑体转动时,所述返料管内的物料会顺着所述螺旋叶片的输送方向向所述返料管的出料端移动。

16、为了更好的实现本实用新型,在上述结构中作进一步的优化,所述返料管的出料端设置有返料导料锥;

17、所述返料导料锥为圆台形管状结构,所述返料导料锥的大端的边缘与所述窑体的端口连接,所述返料导料锥的小端与所述返料管连通;

18、所述混料导料锥位于所述返料导料锥的内部,且所述导料管的出料端穿过所述返料导料锥的侧壁与所述加热腔连通。

19、为了更好的实现本实用新型,在上述结构中作进一步的优化,所述加热腔的内部设置有多个用于支撑所述返料管的支架,所述支架包括支撑框和多个支脚;

20、所述支撑框为圆形框体,且所述支撑框的直径大于所述返料管的直径;

21、多个所述支脚等间距的环绕所述支撑框的外圆周方向设置,所述支撑框通过多个所述支脚固定设置在所述窑体中,所有的所述支架依次沿所述加热腔的长度方向排列设置,所述返料管架设在所述支撑框中。

22、为了更好的实现本实用新型,在上述结构中作进一步的优化,该回转窑还包括导料组件;

23、所述导料组件包括导料主体和多个隔板,所述导料主体为封闭的环形壳体,所述导料主体固定设置在所述窑体的端口处,且所述导料主体的轴线与所述窑体的轴线重合;

24、多个所述隔板等间距的环绕所述导料主体的轴线设置在所述导料主体的内部,多个所述隔板将所述导料主体分割为多个进料腔,所述进料腔朝向所述返料导料锥的一侧设置有进料口,所述返料导料锥通过所述进料口与所述进料腔连通,所述导料主体的圆周内侧壁设置有多个出料斗,多个所述出料斗的进料端一一对应的与多个所述进料腔连通。

25、为了更好的实现本实用新型,在上述结构中作进一步的优化,所述进料组件的进料端设置有干料进斗和浆料进口;所述干料进斗的出料端设置有星型给料机,所述干料进斗通过所述星型给料机与所述进料组件连通。

26、为了更好的实现本实用新型,在上述结构中作进一步的优化,所述进料组件为双螺旋输送装置,所述窑体的进料端设置有密封装置,所述进料组件的输出端穿过所述密封装置与所述窑体的进料端连通。

27、综上所述,本实用新型具有以下技术效果:

28、该回转窑利用返料装置将窑体内的部分高温干物料送至进料组件处,使部分高温干物料能够与进料组件向窑体内输送的混合物料接触混合,以实现对混合物料的含湿量的调整,从而无需在窑体外部增设原料预处理工段,以降低企业固定资产投入及运行成本。

29、此外,混合物料与高温干物料接触的瞬间,混合物料中的油和水便开始蒸发,增加回转窑的传热时间,以提高该回转窑的工作效率,使得该回转窑能够将混合物料中的干料与油和水彻底的分离。

技术特征:

1.一种回转窑,其特征在于:包括进料组件(2)、回转窑本体以及返料装置(3);

2.根据权利要求1所述的回转窑,其特征在于:所述窑体(11)的进料端设置有混料导料锥(13);

3.根据权利要求2所述的回转窑,其特征在于:所述窑体(11)的出料端设置有返料导料装置(113)和出料导料装置(114);

4.根据权利要求3所述的回转窑,其特征在于:所述返料导料装置(113)包括锥形盘a(1131)和导料槽a(1132);所述锥形盘a(1131)为圆台状结构,所述导料槽a(1132)设置在所述锥形盘a(1131)的外圆周侧壁上,所述锥形盘a(1131)通过所述导料槽a(1132)固定设置在所述窑体(11)中,所述导料槽a(1132)的出料端延伸至所述锥形盘a(1131)的侧壁上,且所述锥形盘a(1131)的小端延伸至所述返料装置(3)的进料端;

5.根据权利要求4所述的回转窑,其特征在于:所述返料装置(3)包括返料管(31)和螺旋叶片(32);

6.根据权利要求5所述的回转窑,其特征在于:所述返料管(31)的出料端设置有返料导料锥(33);

7.根据权利要求6所述的回转窑,其特征在于:所述加热腔(112)的内部设置有多个用于支撑所述返料管(31)的支架(115),所述支架(115)包括支撑框(1152)和多个支脚(1151);

8.根据权利要求7所述的回转窑,其特征在于:还包括导料组件(4);

9.根据权利要求1至8中任一项所述的回转窑,其特征在于:所述进料组件(2)的进料端设置有干料进斗(21)和浆料进口(22);所述干料进斗(21)的出料端设置有星型给料机(23),所述干料进斗(21)通过所述星型给料机(23)与所述进料组件(2)连通。

10.根据权利要求9所述的回转窑,其特征在于:所述进料组件(2)为双螺旋输送装置,所述窑体(11)的进料端设置有密封装置(14),所述进料组件(2)的输出端穿过所述密封装置(14)与所述窑体(11)的进料端连通。

技术总结

本技术属于化工生产设备技术领域,具体涉及一种回转窑;其包括进料组件、回转窑本体以及返料装置;返料装置设置在回转窑本体的窑体中,窑体的出料端分别与返料装置的进料端以及物料出口连通;返料装置的外侧壁与窑体的内侧壁之间空间形成加热腔,回转窑本体的加热装置套设在窑体的外部;进料组件的出料端与窑体的进料端连通,返料装置的出料端与进料组件连通。该回转窑利用返料装置将窑体内的部分高温干物料送至进料组件处,使部分高温干物料能够与进料组件向窑体内输送的混合物料接触混合,以实现对混合物料的含湿量的调整,从而无需在窑体外部增设原料预处理工段,以降低企业固定资产投入及运行成本。

技术研发人员:李乐军,邓俊

受保护的技术使用者:四川君和环保股份有限公司

技术研发日:20230404

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!