一种用于新能源电池石墨负极材料生产的增产降耗系统的制作方法

本技术属于新能源锂电池石墨负极材料生产领域,涉及石墨化炉、其他高温炉窑的节能领域,具体涉及一种用于新能源电池石墨负极材料生产的增产降耗系统。

背景技术:

1、目前新能源汽车销量持续增长,锂离子电池产量逐年增加,带动负极材料市场规模不断扩大。2021年,全球负极材料产量为88.27万吨,其中中国占比达92%,是负极材料最主要的产地。

2、石墨化工艺是石墨类锂离子电池负极材料生产的重要工艺,石墨化度是锂离子电池负极材料的重要指标。在石墨化温度提高到接近2200℃时,锂离子电池负极材料的杂质基本上已经被排除;3000℃左右时,完成锂离子电池负极材料的石墨化。

3、国内锂电池负极材料生产石墨化工艺为间歇式和连续式。以艾奇逊石墨化炉、箱体式炉为代表的间歇生产工艺,是目前锂离子电池负极材料的主流工艺;连续式生产工艺是未来的发展方向,目前技术不成熟,不能实现真正意义上的连续化生产,近几年很多企业投入研究,目前鲜有正常投产使用的。

4、艾奇逊及箱体式石墨化炉存在问题:由于炉内超高温成品,目前只能采用炉体整体自然冷却或外部表面泼水喷淋降温;炉外部表面泼水喷淋降温,有冷却不均、水汽飞溅、设备腐蚀、成品易氧化及易喷炉、甚至引起安全事故等问题。石墨化炉成品在炉的内部,由3000℃降至500℃氧化临界点及至150℃出炉,耗时非常长,根据炉的容积大小一般需20~30天,间歇化生产,每炉周转时间长,生产率低下。冷却热量较难回收或不回收;生产能耗高,电耗一般在4000~5500kw.h/吨产品。

5、石墨化炉加热完成后的成品温度高达3000℃,同时石墨化炉由3000℃降至250℃,温度及热量在冷却过程中是非线性逐步减小过程,决定着取热过程是温差持续变化、热量逐步递减的不稳定传热过程;目前石墨化行业尚未有合适的成品快速冷却和热量传送的技术方案。

技术实现思路

1、为了克服现有技术中存在的不足,本实用新型提供一种基于组合热管和熔盐蓄热系统的、用于新能源电池石墨负极材料生产的增产降耗系统,以解决上述新能源电池石墨负极材料生产艾奇逊及箱体式石墨化炉快速冷却及冷却能量回收问题。石墨化炉内成品可快速冷却,大幅度减少石墨负极材料生产周期,提高石墨负极材料成品产量;成品冷却能量回收,并产生电力回用生产,提高附加产值,降低综合能耗,整体较大幅度减少新能源电池石墨负极材料生产的成本,同时改善生产环境。

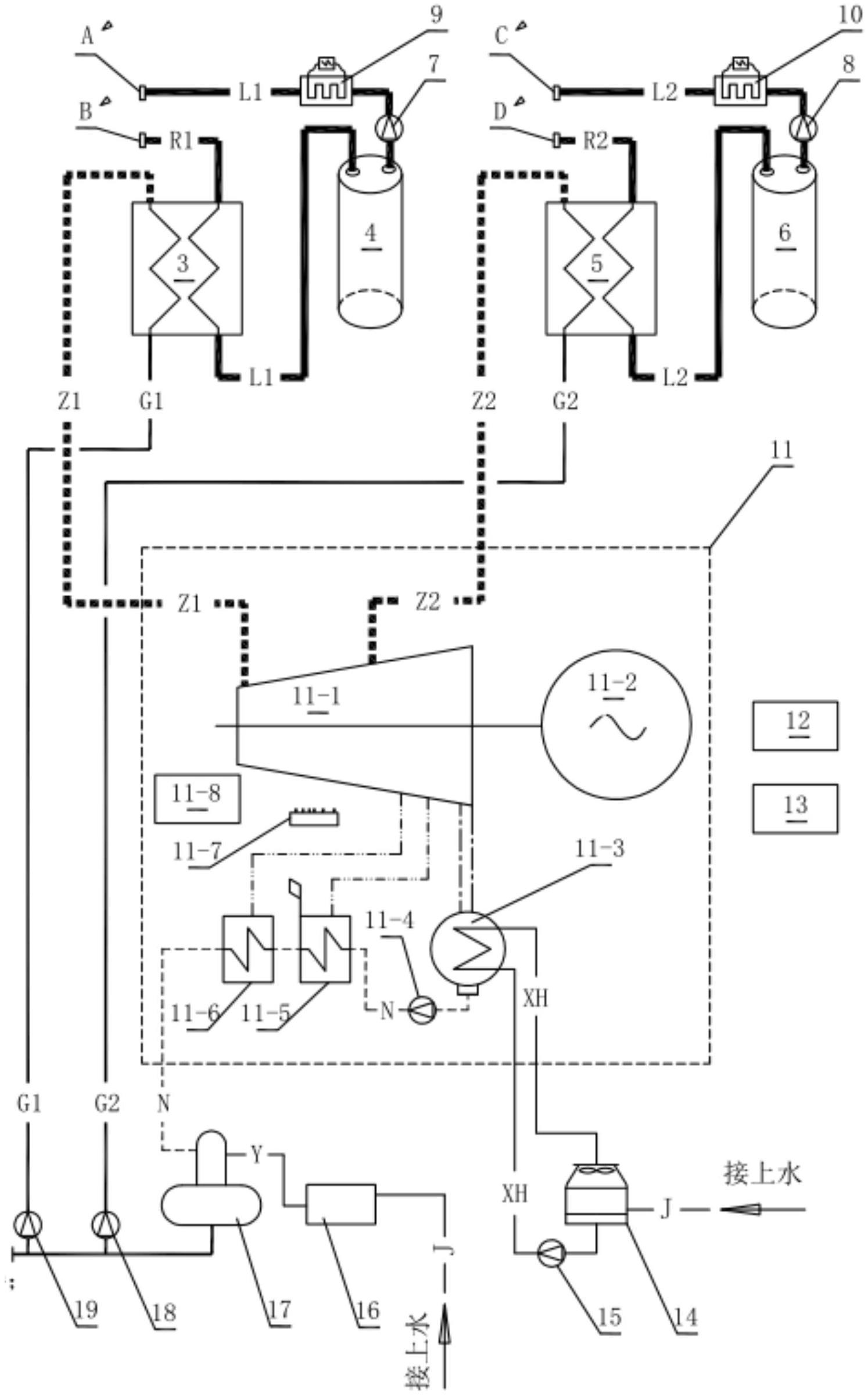

2、为实现上述目的,本实用新型一种用于新能源电池石墨负极材料生产的增产降耗系统,其包括,吸热单元,用于吸收来源于待降温炉窑的热能;转运单元,用于转运吸热单元进入或离开待降温炉窑;储能单元,用于存储来源于待降温炉窑和/或所述吸热单元的热能;转化单元,用于转化储能单元递送的热量;所述吸热单元与储能单元连接,所述转化单元与储能单元连接。

3、优选的,所述吸热单元为热管或组合热管中的一种或几种。

4、优选的,所述储能单元包括双温熔盐蓄热系统,所述双温熔盐蓄热系统通过超高温碳碳组合热管获得石墨化炉的热能,双温熔盐蓄热系统与转运单元相对位置固定。

5、优选的,所述双温熔盐蓄热系统由次高温和高温融盐两套系统组成,每套熔盐系统由热熔盐储罐、冷熔盐储罐、冷热熔盐泵、电辅助主加热系统、控制柜及配套管路组成。

6、优选的,所述转运单元包括移动式取热蓄热升降设备平台,其由支撑结构、液压或电动举升机构组成,实现对所述吸热单元和/或所述储能单元的转运。

7、优选的,所述转化单元包括双压蒸汽发电系统,每个系统由高温冷熔盐储罐1个及高温冷盐循环泵1台、次高温冷温熔盐储罐1个次低温冷盐循环泵1台、高温蒸汽发生器、中压蒸汽发生器、高压给水泵、中压给水泵、除盐水水处理装置、撬装补汽式汽轮发电机组、凝汽器、机力冷却塔、冷却水循环水泵组成。

8、优选的,所述吸热单元与所述待降温炉窑连接。

9、优选的,所述撬装补汽式汽轮发电机组,由汽轮机、汽轮发电机、润滑油站、轴封加热器、低压加热器、管路、阀门仪表组成。

10、优选的,所述组合热管中各热管的蒸发端位置呈错位排布。

11、本实用新型的有益效果是:

12、本实用新型采用可移动式取热及蓄热装置,对石墨化区的各石墨化炉进行冷却及储存,并灵活方便地将冷却热量送至蒸汽汽轮发电机组进行发电。与现有的新能源电池石墨负极材料生产石墨化炉的冷却方式比,本实用新型石墨成品中心温度由3000℃降至250℃用时7天左右,比传统石墨化冷却方式的20~30天冷却时间大幅度减少,快速冷却可使间歇化生产单个石墨化炉的使用周转率提高2倍以上,生产量增加2倍。目前石墨化炉的冷却热量不回收或极少量回收;本实用新型回收石墨化炉内的成品、电阻料及部分保温料等冷却热量用于发电;冷却热量回收热效率75%左右,回收能量产出的发电量约占石墨化炉加热用电量的30%左右。发明可使新能源电池石墨负极材料生产增加产量的同时,大幅度降低生产能耗;综合效果可使新能源电池石墨负极材料生产成本预计降低2500~3500元/吨。

技术特征:

1.一种用于新能源电池石墨负极材料生产的增产降耗系统,其特征在于:包括,

2.根据权利要求1所述的用于新能源电池石墨负极材料生产的增产降耗系统,其特征在于:所述吸热单元为热管或组合热管中的一种或几种。

3.根据权利要求1所述的用于新能源电池石墨负极材料生产的增产降耗系统,其特征在于:所述转化单元包括双压蒸汽发电系统,每个系统由高温冷熔盐储罐1个及高温冷盐循环泵1台、次高温冷温熔盐储罐1个次低温冷盐循环泵1台、高温蒸汽发生器、中压蒸汽发生器、高压给水泵、中压给水泵、除盐水水处理装置、撬装补汽式汽轮发电机组、凝汽器、机力冷却塔、冷却水循环水泵组成。

4.根据权利要求1-3任一项所述的用于新能源电池石墨负极材料生产的增产降耗系统,其特征在于:所述储能单元包括双温熔盐蓄热系统,所述双温熔盐蓄热系统通过超高温碳碳组合热管获得石墨化炉的热能,双温熔盐蓄热系统与转运单元相对位置固定。

5.根据权利要求4所述的用于新能源电池石墨负极材料生产的增产降耗系统,其特征在于:所述双温熔盐蓄热系统由次高温和高温融盐两套系统组成,每套熔盐系统由热熔盐储罐、冷熔盐储罐、冷热熔盐泵、电辅助主加热系统、控制柜及配套管路组成。

6.根据权利要求1所述的用于新能源电池石墨负极材料生产的增产降耗系统,其特征在于:所述转运单元包括移动式取热蓄热升降设备平台,其由支撑结构、液压或电动举升机构组成,实现对所述吸热单元和/或所述储能单元的转运。

7.根据权利要求3所述的用于新能源电池石墨负极材料生产的增产降耗系统,其特征在于:所述撬装补汽式汽轮发电机组,由汽轮机、汽轮发电机、润滑油站、轴封加热器、低压加热器、管路、阀门仪表组成。

8.根据权利要求1所述的用于新能源电池石墨负极材料生产的增产降耗系统,其特征在于:所述吸热单元与所述待降温炉窑连接。

9.根据权利要求2所述的用于新能源电池石墨负极材料生产的增产降耗系统,其特征在于:所述组合热管中各热管的蒸发端位置呈错位排布。

技术总结

本技术提供一种用于新能源电池石墨负极材料生产的增产降耗系统,该系统包括,转运单元,用于转运吸热单元进入或离开高温炉窑;吸热单元,用于吸收来源于高温炉窑的热能;储能单元,用于存储来源于高温炉窑的热能,吸热单元与储能单元连接;转化单元,与储能单元连接,用于转化储能单元递送的热量。使用该系统可以使得电池正极材料成品快速冷却,大幅度减少石墨负极材料生产周期,提高石墨负极材料成品产量,成品冷却能量回收,并产生电力回用生产,提高附加产值,降低综合能耗同时改善生产环境,整体较大幅度减少新能源电池石墨负极材料生产的成本,具有很好的应用推广价值。

技术研发人员:时玉军,蒋永丽,周明君

受保护的技术使用者:湖南云麓新能源有限公司

技术研发日:20230404

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!