焙烧装置及碳素制品生产系统的制作方法

本申请涉及碳素制品生产设备领域,具体而言,涉及一种焙烧装置及碳素制品生产系统。

背景技术:

1、众所周知,高压焙烧工艺可以明显提高沥青的残碳率,在相同配方条件下,常压焙烧残碳率44.4%,相同焙烧温度在3.92mpa下焙烧,残碳率可以提高到78.5%,并且加压焙烧可以明显缩短焙烧时间,提高焙烧品密度和强度,尤其可贵的是,加压焙烧可以提高碳素制品的均质化。

2、碳素制品的均质化程度是判断碳素制品品质优劣的最关键指标。环式焙烧炉是节能型焙烧炉,在用于大规格碳素制品焙烧过程中,制品各部位有较大温差是无法避免的,由于粘结沥青的迁移以及焙烧品变形,会导致焙烧品的均质化水平下降。而在气压下加压焙烧,能抑制尚未焦化的沥青迁移,提高焦化率,提高焙烧品均质化程度。环式焙烧炉匣钵焙烧工艺中,匣钵材质为多为铝硅球磨铸铁、不锈钢等,强度随温度升高迅速下降,无法做高压焙烧。

3、cn201402042y公开了一种电极焙烧罐,该焙烧罐罐体没有冷却结构,无法承受高温及高压焙烧;cn102795620a公开了一种有冷却结够和保压块的加压焙烧炉,其承受压力为1.2mpa,无法满足高端碳素制品高温高压焙烧环境;cn106348278a公开了一种立式加压焙烧罐,其采用上下封头结构,夹套水冷降温,采用电极直接加热焙烧品,其缺点是承压构件承受的温差较大,其加热方式无法准确控制焙烧品的温度,同时也没有充分考虑节能。

技术实现思路

1、本申请的目的是提供一种焙烧装置及碳素制品生产系统,可以承受高压高温,耐高温氧化,满足碳素制品高温高压焙烧的条件要求。

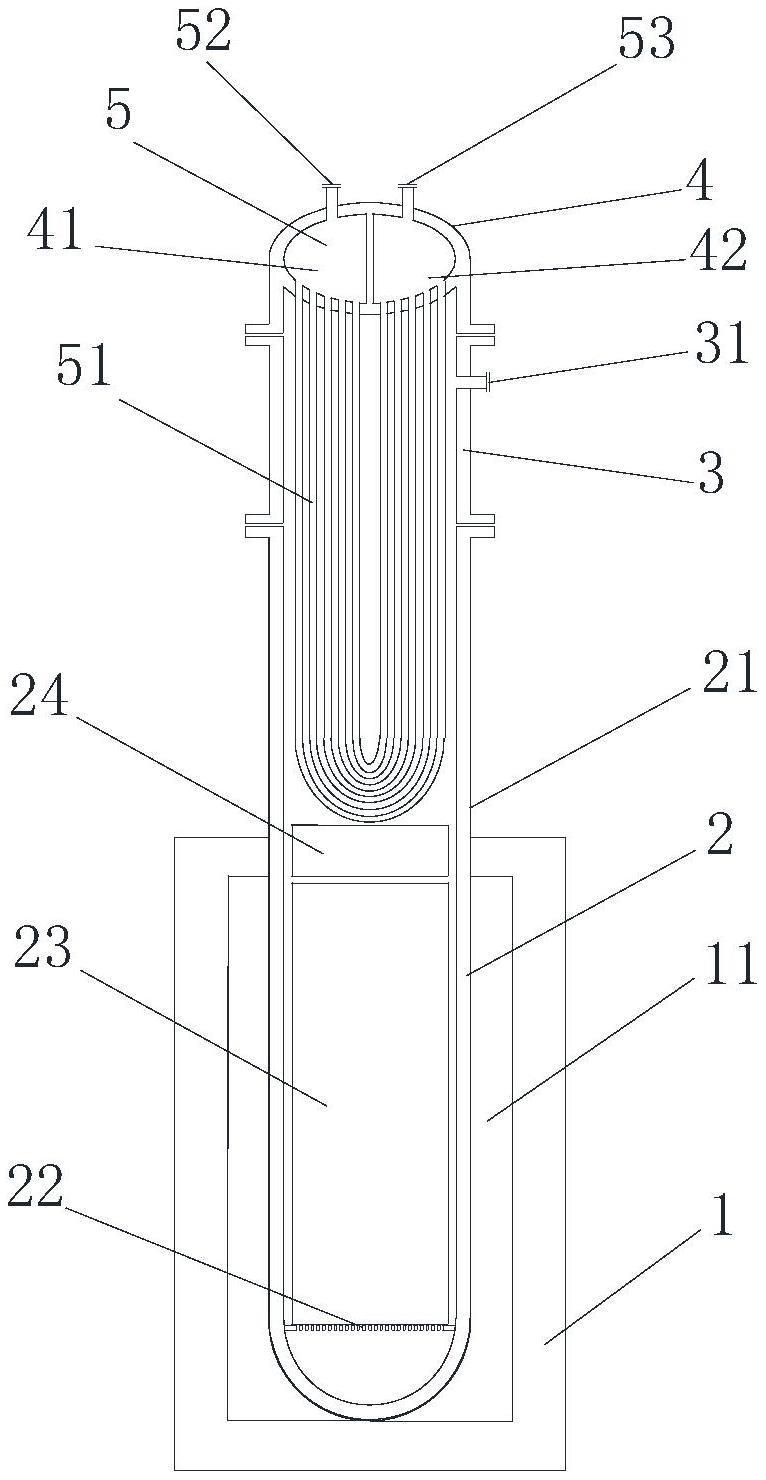

2、为了实现上述目的,第一方面,本实用新型提供了一种焙烧装置,包括:环式焙烧炉体及焙烧匣钵,所述焙烧匣钵包括依次连接的第一承压体、第二承压体及密封封头,所述第一承压体设置在所述环式焙烧炉体中,所述密封封头上设置有冷却器,所述第一承压体的材质为碳-碳复合材料且所述第一承压体表面设置有耐氧化涂层。

3、在可选的实施方式中,所述密封封头、所述第二承压体以及所述第一承压体分体设置并通过法兰密封连接。

4、在可选的实施方式中,所述第二承压体为金属材质,所述密封封头为硬密封封头。

5、在可选的实施方式中,所述第一承压体高度高于所述环式焙烧炉体高度,且所述第一承压体与所述第二承压体连接部分设置在所述环式焙烧炉体的外部。

6、在可选的实施方式中,所述耐氧化涂层包括碳化硅涂层,所述碳化硅涂层沉积在所述第一承压体的表面上。

7、在可选的实施方式中,所述第一承压体的底部设置有焙烧品支撑板,用于支撑焙烧品及保温材料。

8、在可选的实施方式中,所述密封封头中设置有进水腔及出水腔,所述进水腔设置有冷却水进口,所述出水腔设置有冷却水出口;

9、所述冷却器为水冷器,所述水冷器包括冷却水管,所述冷却水管进水口及出水口分别与所述进水腔与出水腔连通;

10、所述冷却水管由所述密封封头延伸至所述第二承压体及所述第一承压体上部。

11、在可选的实施方式中,所述第二承压体上设置有进出气口,所述进出气口与所述第二承压体及所述第一承压体的腔体连通;

12、所述进出气口连接有气体管路,所述气体管路上设置有压力表、背压阀、安全阀、充气阀以及排气阀。

13、在可选的实施方式中,所述第二承压体以及所述第一承压体的圆筒结构直径相同,为1000-1500mm,所述第一承压体的高度为6000-8000mm,所述水冷器的高度为3000-4000mm。

14、第二方面,本实用新型提供一种碳素制品生产系统,包括前述实施方式中任一项所述的焙烧装置。

15、通过焙烧装置所包括的环式焙烧炉体,能够为碳素制品的焙烧提供高温热量,高压焙烧匣钵主要用于承载焙烧品,使碳素制品形式的焙烧品能够在环式焙烧炉体中正常焙烧。

16、高压焙烧匣钵所包括的设置在环式焙烧炉体中的第一承压体,并采用碳-碳复合材料的材质制作第一承压体,能够使高压焙烧匣钵的焙烧部位承受高温焙烧条件,结合依次连接的第一承压体、第二承压体及密封封头,能够确保高压焙烧匣钵的整体密封性,保证碳素制品能够在高压焙烧匣钵中进行高压高温焙烧。

17、结合在密封封头上设置的冷却器,能够降低非焙烧部位的温度,减少高温对整体焙烧匣钵结构强度以及承压能力所带来的影响。

18、第一承压体表面设置的耐氧化涂层,能够避免高温焙烧过程中对第一承压体的烧蚀,有利于高压焙烧匣钵的长期安全使用。

19、本申请的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种焙烧装置,其特征在于,包括:环式焙烧炉体及焙烧匣钵,所述焙烧匣钵包括依次连接的第一承压体、第二承压体及密封封头,所述第一承压体设置在所述环式焙烧炉体中,所述密封封头上设置有冷却器,所述第一承压体的材质为碳-碳复合材料且所述第一承压体表面设置有耐氧化涂层。

2.根据权利要求1所述的焙烧装置,其特征在于,所述密封封头、所述第二承压体以及所述第一承压体分体设置并通过法兰密封连接。

3.根据权利要求2所述的焙烧装置,其特征在于,所述第二承压体为金属材质,所述密封封头为硬密封封头。

4.根据权利要求1所述的焙烧装置,其特征在于,所述第一承压体高度高于所述环式焙烧炉体高度,且所述第一承压体与所述第二承压体连接部分设置在所述环式焙烧炉体的外部。

5.根据权利要求1所述的焙烧装置,其特征在于,所述耐氧化涂层包括碳化硅涂层,所述碳化硅涂层沉积在所述第一承压体的外表面上。

6.根据权利要求1所述的焙烧装置,其特征在于,所述第一承压体的底部设置有焙烧品支撑板,用于支撑焙烧品及保温材料。

7.根据权利要求1所述的焙烧装置,其特征在于,所述密封封头中设置有进水腔及出水腔,所述进水腔设置有冷却水进口,所述出水腔设置有冷却水出口;

8.根据权利要求1所述的焙烧装置,其特征在于,所述第二承压体上设置有进出气口,所述进出气口与所述第二承压体及所述第一承压体的腔体连通;

9.根据权利要求7所述的焙烧装置,其特征在于,所述第二承压体以及所述第一承压体的圆筒结构内径相同,为1000-1500mm,所述第一承压体的高度为6000-8000mm,所述水冷器的高度为3000-4000mm。

10.一种碳素制品生产系统,其特征在于,包括权利要求1-9中任一项所述的焙烧装置。

技术总结

本申请涉及一种焙烧装置及碳素制品生产系统,其中焙烧装置包括:环式焙烧炉体及高压焙烧匣钵,所述高压焙烧匣钵包括依次连接的第一承压体、第二承压体及密封封头,所述第一承压体设置在所述环式焙烧炉体中,所述密封封头上设置有冷却器,所述第一承压体的材质为碳‑碳复合材料且所述第一承压体表面设置有耐氧化涂层。通过在环式焙烧炉体中设置碳‑碳复合材料的第一承压体,能够使高压焙烧匣钵承受高温焙烧条件,结合第一承压体依次连接的第二承压体及密封封头,能够保证高压焙烧匣钵的整体密封性,保证碳素制品能够在高压焙烧匣钵中进行高压高温焙烧。

技术研发人员:吕尊华,李俊海,纪斌,姚亮,万伟光

受保护的技术使用者:四川沪碳半导体材料科技有限公司

技术研发日:20230410

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!