一种铝合金熔炼炉扒渣装置的制作方法

本技术涉及电力防护设备,具体为一种铝合金熔炼炉扒渣装置。

背景技术:

1、铝合金铸轧生产过程中,在合金化熔炼环节,随着合金添加剂、中间合金、精炼剂在铝液中的溶解及氧化造渣以及电解铝液中本身含有的残渣,精炼前后在熔炼炉内都会产生较多的杂质,漂浮在熔体表面,需及时、分阶段的清除。传统方法采用简易的扒渣耙人工将其扒出,效率低,作业环境差,扒不干净,劳动强度大且存在安全隐患;其次,后续改进后的、作业车辆可带动的扒渣设备,其支撑杆和扒渣板直接焊接在一次,焊接后的扒渣板角度再无法改变,在将炉内残渣拉出炉门的过程中,扒渣板头容易刮到炉门平台,破坏炉门结构,存在很大的安全隐患。为了解决以上铝合金熔炼炉扒渣作业过程中存在的问题,特设计本实用新型装置。

技术实现思路

1、本实用新型的目的在于提供一种铝合金熔炼炉扒渣装置,解决传统扒渣装置存在的扒渣效率低、效果差、不安全和不经济的问题。

2、为解决上述技术问题,本实用新型一种铝合金熔炼炉扒渣装置包括有底座,底座上焊接有两个方管,两个方管焊接在底座顶面左右两侧,底座顶面上焊接有连接盒,连接盒焊接在两个方管之间,连接盒上焊接有支撑杆,支撑杆前端伸出连接盒,支撑杆远离连接盒的一端连接有扒渣头组件,扒渣头组件包括有固定板、旋转铰链、扒渣板和弹簧,固定板焊接在支撑杆远离连接盒的一端,扒渣板通过旋转铰链与固定板转动连接,旋转铰链连接在固定板顶面上,弹簧连接在固定板与扒渣板之间。

3、进一步的,所述的固定板上设有通孔,通孔与支撑杆同轴,所述的支撑杆靠近固定板的一端侧壁上设有螺纹孔,螺纹孔内螺纹连接有螺栓,螺栓前端伸入支撑杆内部,所述的扒渣板朝向固定板的侧面设有拉环,所述的弹簧连接在支撑杆内,弹簧的两端分别连接在拉环和伸入支撑杆内部的螺栓上。

4、方管的设置为配合叉车的叉臂使用,扒渣板通过旋转铰链与固定板转动连接,弹簧在扒渣板不受拉力或拉力小的情况下收缩,在扒渣板受到较大拉力的情况下伸张,分解扒渣板与炉门台之间的相互作用力。

5、进一步的,所述的扒渣板底面上设有扒渣爪,扒渣爪为梯形,扒渣爪设有多个,多个扒渣爪沿扒渣板底面线性均布,多个扒渣爪之间形成流口。

6、扒渣板使用时,扒出的铝液自动从流口流出,便于残渣和铝液的分离,避免了渣包铝的产生,减少铝液浪费,降低铝液烧损

7、进一步的,所述的连接盒包括有顶板和侧立板,侧立板设有两个,两个侧立板平行,两个侧立板均焊接在底座顶面上,两个侧立板均焊接在两个方管之间,两个侧立板分别焊接在底座前后两侧,顶板焊接在两个侧立板顶部,顶板、两个侧立板和底座形成盒体,支撑杆贯穿盒体,支撑杆贯穿两个侧立板,支撑杆焊接在两个侧立板上。

8、进一步的,所述的固定板与支撑杆之间焊接有加强板,所述的加强板设有两个,两个加强板对称设置,加强板形状为直角三角形。

9、进一步的,所述的支撑杆中部顶面上焊接有加强筋。

10、加强筋和加强板的设置有效加强了本实用新型的结构强度,保证和本装置的使用稳定性

11、本实用新型的有益效果是:

12、1.本实用新型借助叉车使用从而实现半自动化扒渣作业生产,解决了传统人工扒渣作业带来的工作效率低,作业环境差,扒不干净,劳动强度大且存在安全隐患等问题;

13、2.本实用新型的支撑杆与扒渣头采用旋转关节和高强度弹簧连接,相比较直接焊接的连接方式,在扒渣过程中扒渣板行走至炉门口时将受到较大的阻力,此时弹簧在拉力的作用下伸张,扒渣板改变扒渣角度,避免了扒渣板拉坏炉门结构的风险;

14、3.本实用新型在扒渣板下端制作了扒爪和流口,扒出的铝液自动从流口流出,便于残渣和铝液的分离,避免了渣包铝的产生,减少铝液浪费,降低铝液烧损,节约生产成本。

技术特征:

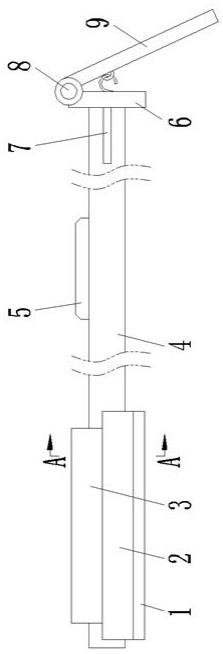

1.一种铝合金熔炼炉扒渣装置,其特征在于:包括有底座(1),底座(1)上焊接有两个方管(2),两个方管(2)焊接在底座(1)顶面左右两侧,底座(1)顶面上焊接有连接盒(3),连接盒(3)焊接在两个方管(2)之间,连接盒(3)上焊接有支撑杆(4),支撑杆(4)前端伸出连接盒(3),支撑杆(4)远离连接盒(3)的一端连接有扒渣头组件,扒渣头组件包括有固定板(6)、旋转铰链(8)、扒渣板(9)和弹簧(13),固定板(6)焊接在支撑杆(4)远离连接盒(3)的一端,扒渣板(9)通过旋转铰链(8)与固定板(6)转动连接,旋转铰链(8)连接在固定板(6)顶面上,弹簧(13)连接在固定板(6)与扒渣板(9)之间。

2.根据权利要求1所述的一种铝合金熔炼炉扒渣装置,其特征在于:所述的固定板(6)上设有通孔(601),通孔(601)与支撑杆(4)同轴,所述的支撑杆(4)靠近固定板(6)的一端侧壁上设有螺纹孔(401),螺纹孔(401)内螺纹连接有螺栓(12),螺栓(12)前端伸入支撑杆(4)内部,所述的扒渣板(9)朝向固定板(6)的侧面设有拉环(14),所述的弹簧(13)连接在支撑杆(4)内,弹簧(13)的两端分别连接在拉环(14)和伸入支撑杆(4)内部的螺栓(12)上。

3.根据权利要求2所述的一种铝合金熔炼炉扒渣装置,其特征在于:所述的扒渣板(9)底面上设有扒渣爪(11),扒渣爪(11)为梯形,扒渣爪(11)设有多个,多个扒渣爪(11)沿扒渣板(9)底面线性均布,多个扒渣爪(11)之间形成流口(10)。

4.根据权利要求3所述的一种铝合金熔炼炉扒渣装置,其特征在于:所述的连接盒(3)包括有顶板(301)和侧立板(302),侧立板(302)设有两个,两个侧立板(302)平行,两个侧立板(302)均焊接在底座(1)顶面上,两个侧立板(302)均焊接在两个方管(2)之间,两个侧立板(302)分别焊接在底座(1)前后两侧,顶板(301)焊接在两个侧立板(302)顶部,顶板(301)、两个侧立板(302)和底座(1)形成盒体,支撑杆(4)贯穿盒体,支撑杆(4)贯穿两个侧立板(302),支撑杆(4)焊接在两个侧立板(302)上。

5.根据权利要求4所述的一种铝合金熔炼炉扒渣装置,其特征在于:所述的固定板(6)与支撑杆(4)之间焊接有加强板(7),所述的加强板(7)设有两个,两个加强板(7)对称设置,加强板(7)形状为直角三角形。

6.根据权利要求5所述的一种铝合金熔炼炉扒渣装置,其特征在于:所述的支撑杆(4)中部顶面上焊接有加强筋(5)。

技术总结

本技术涉及电力防护设备,具体为一种铝合金熔炼炉扒渣装置,包括有底座,底座上焊接有两个方管,连接盒焊接在两个方管之间,连接盒上焊接有支撑杆,支撑杆前端伸出连接盒,固定板焊接在支撑杆远离连接盒的一端,扒渣板通过旋转铰链与固定板转动连接,旋转铰链连接在固定板顶面上,弹簧连接在固定板与扒渣板之间,本技术借助叉车使用从而实现半自动化扒渣作业生产,解决了传统人工扒渣作业带来的工作效率低、作业环境差、扒不干净、劳动强度大且存在安全隐患的问题;弹簧和旋转铰链的设置避免了扒渣板拉坏炉门结构的风险;扒出的铝液从流口流出,便于残渣和铝液的分离,避免了渣包铝的产生,减少铝液浪费,降低铝液烧损,节约生产成本。

技术研发人员:高忠文,张宏强,史卫东,吴保鑫,马学勤,徐磊,王伟伟

受保护的技术使用者:甘肃东兴嘉宇新材料有限公司

技术研发日:20230522

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!