从贫氦天然气提纯高纯氦气和联产LNG的方法与流程

从贫氦天然气提纯高纯氦气和联产lng的方法

技术领域

1.本技术涉及原料加工技术领域,且更为具体地,涉及一种从贫氦天然气提纯高纯氦气和联产lng的方法。

技术背景

2.氦气具有沸点低、导热性好、渗透性好、性质稳定、绝对零度不固化等独特性能,因此被广泛应用于航空航天、军工、潜艇、尖端科研、高端制造、医疗等领域,是国防军工和高科技产业发展不可或缺的战略性物资。

3.目前全球的氦气主要依靠从含氦天然气中提取,按天然气中氦气含量的多少,含氦天然气划分为贫氦天然气(he≤500ppm)、富氦天然气(500≤he≤2000ppm)、极富氦天然气(he≥3000ppm)。全球已探明氦气储量中,美国、卡塔尔、阿尔及利亚、俄罗斯占85%以上,我国的氦气资源极为缺乏,并且大部分含氦天然气都属于贫氦天然气,采用天然气提氦工艺成本较高,不具备经济性,因此目前国内95%以上的氦气依赖国外进口。

4.现有一些用于高纯氦气的制备方案,例如,先通过bog膜分离对富氦天然气进行处理,再使用催化脱氢和吸附纯化来制得高纯氦气,但是,这种制备方案适合富氦天然气,对于贫氦天然气能耗高,运行成本高,经济性差。并且,采用加氧催化脱氢,反应后氢气和氧气残留较高,没有进行深度净化,后续吸附纯化无法对该部分微量残留氢气、氧气等杂质进行脱除,氦气产品纯度低,无法达到高纯氦气标准。

5.因此,期待一种优化的高纯氦气制备方案。

技术实现要素:

6.为了解决上述技术问题,提出了本技术。本技术的实施例提供了一种从贫氦天然气提纯高纯氦气和联产lng的方法,其首先对贫氦天然气进行预处理以滤除所述贫氦天然气中的硫化物和液相烃类;接着通过膜分离技术,利用原料气天然气的压力能实现贫氦天然气的初步筛分;再通过深冷精馏技术,对初步筛分的气体进行进一步的氦气浓缩得到富氦气,同时充分利用深冷液化工艺中的冷量,联产具有高附加值的lng产品,分摊氦气深冷精馏提浓过程的原料气消耗和能耗,最后通过膜分离、催化氧化、化学吸附、物理吸附等组合工艺,将富氦气提纯得到高纯氦气,从而实现贫氦天然气的低成本提取高品质的氦气产品。特别地,本技术利用对反应温度和氧气含量控制来提升除杂效率。

7.根据本技术的一个方面,提供了一种从贫氦天然气提纯高纯氦气和联产lng的方法,其包括:

8.对贫氦天然气进行预处理以滤除所述贫氦天然气中的硫化物和液相烃类以得到预处理后气体;

9.使用膜分离单元对所述预处理后气体进行初步筛分以得到高压非渗透气作为产品气外输和低压渗透气;

10.使用渗透气压缩机对所述低压渗透气进行升压后,且对升压后的气体进行mdea脱

碳处理和脱水脱汞处理以得到净化气;

11.对所述净化气进行深冷液化和精馏处理以得到lng产品和富氦气;

12.使用二级膜组件对所述富氦气进行提浓以得到浓度大于等于90%的粗氦气;以及

13.对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气。

14.在上述从贫氦天然气提纯高纯氦气和联产lng的方法中,所述对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气,包括:获取预定时间段内多个预定时间点的粗氦气加热后温度、氧气含量值和反应后产物的气相色谱图;将所述多个预定时间点的粗氦气加热后温度和氧气含量值分别排列为温度输入向量和氧气含量输入向量后,并计算所述温度输入向量的转置向量与所述氧气含量输入向量之间的乘积以得到协同输入矩阵;将所述协同输入矩阵通过作为过滤器的第一卷积神经网络以得到协同反应特征向量;将所述预定时间段内多个预定时间点的反应后产物的气相色谱图通过使用时间注意力机制的第二卷积神经网络模型以得到产物特征图;对所述产物特征图的沿通道维度的各个特征矩阵进行全局均值池化以得到产物特征向量;对所述产物特征向量进行通道递归的压榨-激励优化以得到优化产物特征向量;计算所述协同反应特征向量相对于所述优化产物特征向量的响应性估计以得到分类特征矩阵;以及,将所述分类特征矩阵通过分类器以得到分类结果,所述分类结果用于表示当前时间点的加热器的功率应增大或应减小。

15.在上述从贫氦天然气提纯高纯氦气和联产lng的方法中,所述将所述协同输入矩阵通过作为过滤器的第一卷积神经网络以得到协同反应特征向量,包括:使用所述作为过滤器的第一卷积神经网络的各层在层的正向传递中对输入数据分别进行卷积处理、基于特征矩阵的均值池化处理和非线性激活处理以由所述作为过滤器的第一卷积神经网络的最后一层输出所述协同反应特征向量,其中,所述作为过滤器的第一卷积神经网络的第一层的输入为所述协同输入矩阵。

16.在上述从贫氦天然气提纯高纯氦气和联产lng的方法中,所述将所述预定时间段内多个预定时间点的反应后产物的气相色谱图通过使用时间注意力机制的第二卷积神经网络模型以得到产物特征图,包括:从所述预定时间段内多个预定时间点的反应后产物的气相色谱图中提取相邻时间点的第一气相色谱图和第二气相色谱图;将所述第一气相色谱图和所述第二相色谱图分别通过所述第二卷积神经网络模型的第一卷积层和第二卷积层以得到对应于所述第一气相色谱图的第一气相色谱图特征图和对应于所述第二气相色谱图的第二气相色谱图特征图;将所述第一气相色谱图特征图与所述第二气相色谱图特征图进行按位置点乘后通过softmax激活函数以得到时间注意力图;将所述第一气相色谱图通过所述第二卷积神经网络模型的第三卷积层以得到局部特征图;以及,将所述局部特征图与所述时间注意力图进行按位置点乘以得到所述产物特征图。

17.在上述从贫氦天然气提纯高纯氦气和联产lng的方法中,所述对所述产物特征向量进行通道递归的压榨-激励优化以得到优化产物特征向量,包括:以如下公式对所述产物特征向量进行通道递归的压榨-激励优化以得到优化产物特征向量;其中,所述公式为:

[0018][0019]

其中vi是所述产物特征向量v的特征值,μ和σ是特征集合vi∈v的均值和方差,relu(

·

)表示relu激活函数,exp(

·

)表示所述方差负数的指数运算,所述方差负数的指数运算

表示计算以方差的负数为幂的自然指数函数值。

[0020]

在上述从贫氦天然气提纯高纯氦气和联产lng的方法中,所述计算所述协同反应特征向量相对于所述优化产物特征向量的响应性估计以得到分类特征矩,包括:以如下公式计算所述协同反应特征向量相对于所述优化产物特征向量的响应性估计以得到分类特征矩;其中,所述公式为:

[0021][0022]

其中v1表示所述协同反应特征向量,v2表示所述优化产物特征向量,m表示所述分类特征矩阵,表示矩阵与向量相乘。

[0023]

在上述从贫氦天然气提纯高纯氦气和联产lng的方法中,所述将所述分类特征矩阵通过分类器以得到分类结果,包括:将所述分类特征矩阵按照行向量或者列向量展开为分类特征向量;使用所述分类器的全连接层对所述分类特征向量进行全连接编码以得到编码分类特征向量;以及,将所述编码分类特征向量输入所述分类器的softmax分类函数以得到所述分类结果。

[0024]

根据本技术的另一方面,提供了一种从贫氦天然气提纯高纯氦气和联产lng的系统,包括:

[0025]

预处理模块,用于对贫氦天然气进行预处理以滤除所述贫氦天然气中的硫化物和液相烃类以得到预处理后气体;

[0026]

筛分模块,用于使用膜分离单元对所述预处理后气体进行初步筛分以得到高压非渗透气作为产品气外输和低压渗透气;

[0027]

净化气获取模块,用于使用渗透气压缩机对所述低压渗透气进行升压后,且对升压后的气体进行mdea脱碳处理和脱水脱汞处理以得到净化气;

[0028]

深冷精馏模块,用于对所述净化气进行深冷液化和精馏处理以得到lng产品和富氦气;

[0029]

提浓模块,用于使用二级膜组件对所述富氦气进行提浓以得到浓度大于等于90%的粗氦气;以及

[0030]

定向除杂和吸附纯化模块,用于对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气。

[0031]

在上述从贫氦天然气提纯高纯氦气和联产lng的系统中,所述定向除杂和吸附纯化模块,包括:数据获取单元,用于获取预定时间段内多个预定时间点的粗氦气加热后温度、氧气含量值和反应后产物的气相色谱图;协同单元,用于将所述多个预定时间点的粗氦气加热后温度和氧气含量值分别排列为温度输入向量和氧气含量输入向量后,并计算所述温度输入向量的转置向量与所述氧气含量输入向量之间的乘积以得到协同输入矩阵;协同反应特征向量生成单元,用于将所述协同输入矩阵通过作为过滤器的第一卷积神经网络以得到协同反应特征向量;产物特征图提取单元,用于将所述预定时间段内多个预定时间点的反应后产物的气相色谱图通过使用时间注意力机制的第二卷积神经网络模型以得到产物特征图;全局均值池化单元,用于对所述产物特征图的沿通道维度的各个特征矩阵进行全局均值池化以得到产物特征向量;优化单元,用于对所述产物特征向量进行通道递归的压榨-激励优化以得到优化产物特征向量;响应性估计单元,用于计算所述协同反应特征向量相对于所述优化产物特征向量的响应性估计以得到分类特征矩阵;以及,功率调节结果

生成单元,用于将所述分类特征矩阵通过分类器以得到分类结果,所述分类结果用于表示当前时间点的加热器的功率应增大或应减小。

[0032]

与现有技术相比,本技术提供的从贫氦天然气提纯高纯氦气和联产lng的方法,其首先对贫氦天然气进行预处理以滤除所述贫氦天然气中的硫化物和液相烃类;接着通过膜分离技术,利用原料气天然气的压力能实现贫氦天然气的初步筛分;再通过深冷精馏技术,对初步筛分的气体进行进一步的氦气浓缩得到富氦气,同时充分利用深冷液化工艺中的冷量,联产具有高附加值的lng产品,分摊氦气深冷精馏提浓过程的原料气消耗和能耗,最后通过膜分离、催化氧化、化学吸附、物理吸附等组合工艺,将富氦气提纯得到高纯氦气,从而实现贫氦天然气的低成本提取高品质的氦气产品。特别地,本技术利用对反应温度和氧气含量控制来提升除杂效率。

附图说明

[0033]

通过结合附图对本技术实施例进行更详细的描述,本技术的上述以及其他目的、特征和优势将变得更加明显。附图用来提供对本技术实施例的进一步理解,并且构成说明书的一部分,与本技术实施例一起用于解释本技术,并不构成对本技术的限制。在附图中,相同的参考标号通常代表相同部件或步骤。

[0034]

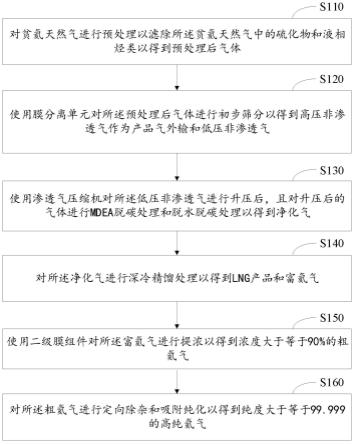

图1图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法的流程图。

[0035]

图2图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中膜分离工艺流程图。

[0036]

图3图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中深冷精馏工艺流程图。

[0037]

图4图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中膜提浓工艺流程图。

[0038]

图5图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中定向除杂工艺流程图。

[0039]

图6图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中吸附纯化工艺流程图。

[0040]

图7图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气的应用场景图。

[0041]

图8图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气的架构图。

[0042]

图9图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气的流程图。

[0043]

图10图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中将所述预定时间段内多个预定时间点的反应后产物的气相色谱图通过使用时间注意力机制的第二卷积神经网络模型以得到产物特征图的流程图。

[0044]

图11图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中

将所述分类特征矩阵通过分类器以得到分类结果的流程图。

[0045]

图12图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的系统的框图。

[0046]

图13图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的系统中定向除杂和吸附纯化模块的框图。

具体实施方式

[0047]

下面,将参考附图详细地描述根据本技术的示例实施例。显然,所描述的实施例仅仅是本技术的一部分实施例,而不是本技术的全部实施例,应理解,本技术不受这里描述的示例实施例的限制。

[0048]

申请概述

[0049]

如上所述,现有一些用于高纯氦气的制备方案,例如,先通过bog膜分离对富氦天然气进行处理,再使用催化脱氢和吸附纯化来制得高纯氦气,但是,这种制备方案适合富氦天然气,对于贫氦天然气能耗高,运行成本高,经济性差。并且,采用加氧催化脱氢,反应后氢气和氧气残留较高,没有进行深度净化,后续吸附纯化无法对该部分微量残留氢气、氧气等杂质进行脱除,氦气产品纯度低,无法达到高纯氦气标准。因此,期待一种优化的高纯氦气制备方案。

[0050]

针对上述技术问题,本技术提供一种贫氦天然气提取高纯氦气的解决方案,其首先对贫氦天然气进行预处理以滤除所述贫氦天然气中的硫化物和液相烃类以得到预处理后气体;接着通过膜分离技术,利用原料气天然气的压力能实现贫氦天然气的初步筛分;再通过深冷精馏技术,对初步筛分的气体进行进一步的氦气浓缩得到富氦气,同时充分利用深冷液化工艺中的冷量,联产具有高附加值的lng产品,分摊氦气深冷精馏提浓过程的原料气消耗和能耗,最后通过膜分离、催化氧化、化学吸附、物理吸附等组合工艺,将富氦气提纯得到高纯氦气,从而实现贫氦天然气的低成本提取高品质的氦气产品。

[0051]

更明确地,本技术提出了一种从贫氦天然气提纯高纯氦气和联产lng的方法,其包括步骤:s110:对贫氦天然气进行预处理以滤除所述贫氦天然气中的硫化物和液相烃类以得到预处理后气体;s120:使用膜分离单元对所述预处理后气体进行初步筛分以得到高压非渗透气作为产品气外输和低压渗透气;s130:使用渗透气压缩机对所述低压渗透气进行升压后,且对升压后的气体进行mdea脱碳处理和脱水脱汞处理以得到净化气;s140:对所述净化气进行深冷液化精馏处理以得到lng产品和富氦气;s150:使用二级膜组件对所述富氦气进行提浓以得到浓度大于等于90%的粗氦气;以及,s160:对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气。

[0052]

特别地,在步骤s160中,首先按一定比例添加氧化剂的粗氦气,通过加热器加热升温至150-200℃,然后进入催化脱氢反应器在反应器内装填的双机理贵金属催化剂作用下催化氧化反应,氧化剂的添加量通过催化脱氢反应器出口氧气控制(出口氧气含量≤50ppm),反应后粗氦气经冷却器、分离器进行冷却分离后,进入化学吸附塔进行脱氢脱氧,通过塔内装填的镍基化学吸附剂将氢气+氧气含量脱除至≤1ppm(v),在通过分子筛吸附器,将粗氦气中的水含量脱除至≤1ppm(v)。应可以理解,反应温度和氧气含量的控制可以提高除杂的效率。

[0053]

在利用反应温度和氧气含量控制来提升除杂效率的过程中,一方面,不同反应阶段对于最佳反应温度的需求不同,另一方面,反应温度、反应物和氧气含量三者需适配方能优化除杂效率。上述要求使得传统的用于化学反应的控制算法难以适配。

[0054]

近年来,深度学习以及神经网络已经广泛应用于计算机视觉、自然语言处理、文本信号处理等领域。此外,深度学习以及神经网络在图像分类、物体检测、语义分割、文本翻译等领域,也展现出了接近甚至超越人类的水平。深度学习以及神经网络的发展为上述参数控制提供了新的解决思路和方案。

[0055]

具体地,在本技术的技术方案中,首先获取预定时间段内多个预定时间点的粗氦气加热后温度、氧气含量值和反应后产物的气相色谱图。接着,将所述多个预定时间点的粗氦气加热后温度和氧气含量值分别排列为温度输入向量和氧气含量输入向量后,并计算所述温度输入向量的转置向量与所述氧气含量输入向量之间的乘积以得到协同输入矩阵。也就是,在数据级建立反应温度和氧气含量在时间维度上的关联表示,应可以理解,所述协同输入矩阵中各个位置的值为相应两个时间点的反应温度和氧气含量之间的关联信息。

[0056]

接着,将所述协同输入矩阵通过作为过滤器的第一卷积神经网络以得到协同反应特征向量。也就是,使用在局部特征提取领域具有优异性能表现的卷积神经网络模型作为特征提起器来捕捉所述协同输入矩阵中的高维局部隐含关联信息,即反应温度和氧气含量在不同时间窗口内的关联的高维隐含特征表示,以得到所述协同反应特征向量。

[0057]

在本技术的技术方案中,可通过所述预定时间段内多个预定时间点的反应后产物的气相色谱图来表示反应温度和氧气含量的协同作用效果。从化学反应的角度来看,所述协同反应特征向量为反应条件的高维特征表示,所述多个预定时间点的反应后产物的气相色谱图的特征表示为反应结果的高维特征表示。

[0058]

具体地,在本技术的技术方案中,以使用时间注意力机制的第二卷积神经网络模型对所述预定时间段内多个预定时间点的反应后产物的气相色谱图进行编码以得到产物特征图。本领域普通技术人员应知晓,反应后产物的气相色谱图能够表示反应后产物的成分类型和组成。相应地,所述气相色谱图本质上是一个图像数据,因此,在本技术的技术方案中,同样以卷积神经网络模型作为特征提取器来捕捉反应后产物的高维局部特征。特别地,为了使得所述卷积神经网络模型在提取特征时能够更加关注于反应后产物在时间维度上的变化特征,将时间注意力机制集成于所述卷积神经网路模型。

[0059]

接着,计算所述协同反应特征向量相对于产物特征图的响应性估计就可以得到用于表示反应条件对于反应结果的影响的特征表示。但是,考虑到所述协同反应特征向量是一维特征向量,所述产物特征图是三维特征张量,两者在特征维度上不对齐,因此,在进行响应性估计计算之前,先进行维度统一。

[0060]

具体地,在本技术的技术方案中,首先对所述产物特征图的沿通道维度的各个特征矩阵进行全局均值池化以得到产物特征向量;这里,在所述产物特征图的沿通道维度的各个特征矩阵进行全局均值池化得到产物特征向量时,由于所述产物特征图的沿通道维度的各个特征矩阵的全局池化降低了所述产物特征向量的特征值之间的分布相关性,因此,为了提高所述产物特征向量的各个位置的特征值关于所述产物特征图的整体特征分布的表达一致性,对所述产物特征向量进行通道递归的压榨-激励优化,具体为:

[0061][0062]

μ和σ是特征集合vi∈v的均值和方差,其中vi是所述产物特征向量v的特征值。

[0063]

也就是,基于所述产物特征向量的沿所述产物特征图的通道维度的特征集合的统计特性来激活所述产物特征向量的特征分布的通道递归,从而推断所述产物特征向量的各个位置的特征值在所述产物特征图的每个通道采样位置的通道维度分布,并且,通过采用由relu-sigmoid函数构成的压榨-激励机制,来获取所述产物特征图的通道方向上注意力增强的置信度值,以增强所述产物特征向量在其分布方向上与所述产物特征图的通道方向的分布相关性,这样就获得了相对于所述产物特征图的整体特征分布具有高表达一致性的产物特征向量。也就是,对所述产物特征向量进行通道递归的压榨-激励优化以得到优化产物特征向量。

[0064]

进而,计算所述协同反应特征向量相对于所述优化产物特征向量的响应性估计以得到分类特征矩阵。例如,在本技术的一个技术方案中,以所述协同反应特征向量相对于所述优化产物特征向量的转移矩阵来表示所述协同反应特征向量相对于所述优化产物特征向量的响应性估计。接着,将所述分类特征矩阵通过分类器以得到分类结果,所述分类结果用于表示当前时间点的加热器的功率应增大或应减小。这样,以基于深度学习和深度神经网络的人工智能技术来构建用于粗氦气除杂的参数控制方案,以使得反应参数能够适配于反应需求来提高反应效率和效果。

[0065]

基于此,本技术提出了一种从贫氦天然气提纯高纯氦气和联产lng的方法,其包括:对贫氦天然气进行预处理以滤除所述贫氦天然气中的硫化物和液相烃类以得到预处理后气体;使用膜分离单元对所述预处理后气体进行初步筛分以得到高压非渗透气作为产品气外输和低压渗透气;使用渗透气压缩机对所述低压渗透气进行升压后,且对升压后的气体进行mdea脱碳处理和脱水脱汞处理以得到净化气;对所述净化气进行深冷液化和精馏处理以得到lng产品和富氦气;使用二级膜组件对所述富氦气进行提浓以得到浓度大于等于90%的粗氦气;以及,对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气。

[0066]

在介绍了本技术的基本原理之后,下面将参考附图来具体介绍本技术的各种非限制性实施例。

[0067]

示例性方法

[0068]

图1图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法的流程图。如图1所示,根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法,包括:s110,对贫氦天然气进行预处理以滤除所述贫氦天然气中的硫化物和液相烃类以得到预处理后气体;s120,使用膜分离单元对所述预处理后气体进行初步筛分以得到高压非渗透气作为产品气外输和低压渗透气;s130,使用渗透气压缩机对所述低压渗透气进行升压后,且对升压后的气体进行mdea脱碳处理和脱水脱汞处理以得到净化气;s140,对所述净化气进行深冷液化和精馏处理以得到lng产品和富氦气;s150,使用二级膜组件对所述富氦气进行提浓以得到浓度大于等于90%的粗氦气;以及,s160,对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气。

[0069]

在步骤s110中,对贫氦天然气进行预处理以滤除所述贫氦天然气中的硫化物和液

相烃类以得到预处理后气体。如上所述,现有一些用于高纯氦气的制备方案,例如,先通过bog膜分离对富氦天然气进行处理,再使用催化脱氢和吸附纯化来制得高纯氦气,但是,这种制备方案适合富氦天然气,对于贫氦天然气能耗高,运行成本高,经济性差。并且,采用加氧催化脱氢,反应后氢气和氧气残留较高,没有进行深度净化,后续吸附纯化无法对该部分微量残留氢气、氧气等杂质进行脱除,氦气产品纯度低,无法达到高纯氦气标准。针对上述技术问题,本技术提供一种贫氦天然气提取高纯氦气的解决方案,其首先对贫氦天然气进行预处理以滤除所述贫氦天然气中的硫化物和液相烃类以得到预处理后气体。其中,根据原料气组分特点,预处理可采用气液分离、脱硫、脱烃等工艺对原料气进行初步净化,避免硫化物和液相烃类对后续膜组件造成损害。

[0070]

在步骤s120中,使用膜分离单元对所述预处理后气体进行初步筛分以得到高压非渗透气作为产品气外输和低压渗透气。接着通过膜分离技术,利用原料气天然气的压力能实现贫氦天然气的初步筛分。

[0071]

图2图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中膜分离工艺流程图。如图2所示,经过预处理的原料气首先经过聚结式过滤器脱除可能还有的游离态水和重烃后,经加热器加热至~50℃(防止水及烃类等富集析出损坏膜组件),进入高压中空纤维膜组件,绝大部分氦气以及部分氮气、甲烷等渗透通过膜界面,并经冷却分离后,得到氦气浓度提升10倍以上的低压渗透气,其他未渗透通过膜界面的高压非渗透气作为产品天然气外输。本单元充分利用原料气的压力能,对贫氦天然气进行初步的筛分和浓缩,氦气回收率≥90%,并且天然气(非渗透气)的压损很小,不影响天然气的外输,无需增加外输增压设备。

[0072]

在步骤s130中,使用渗透气压缩机对所述低压渗透气进行升压后,且对升压后的气体进行mdea脱碳处理和脱水脱汞处理以得到净化气。在一个具体的实施例中,低压渗透气经渗透气压缩机增压至4.5~5.0mpa.g。且在mdea脱碳的工艺单元中,根据原料气co2含量,选用一段吸收、一段再生的mdea脱碳流程,将气体中的co2含量脱除至50ppm(v)以下,以满足低温冷箱的要求。且在脱水脱汞的工艺单元中,采用成熟的分子筛脱水和载硫活性炭脱汞工艺,将气体中的水含量脱除至1ppm(v)以下,汞含量脱除至10ng/nm3以下,以满足满足低温冷箱的要求。

[0073]

在步骤s140中,对所述净化气进行深冷液化和精馏处理以得到lng产品和富氦气。再通过深冷精馏技术,对初步筛分的气体进行进一步的氦气浓缩得到富氦气,同时充分利用深冷液化工艺中的冷量,联产具有高附加值的lng产品,分摊氦气深冷精馏提浓过程的原料气消耗和能耗。

[0074]

图3图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中深冷精馏工艺流程图。如图3所示,经过mdea脱碳、脱水脱汞后的净化气进入低温冷箱,首先经上段板翅换热器与反流冷剂换热降温至-60℃,进入精馏塔底部再沸器提供热量并继续降温后,进入下段板翅式换热器继续与反流冷剂换热降温至-110℃,进入精馏塔中部,在塔内通过闪蒸精馏控制塔底液相温度~105.2氮气含量≤1.0%,经液位调节后返回下段板翅换热器继续降温至-160℃后得到lng产品;塔顶气相(富氦气)经压力调节至2.0-2.2mpa.g后依次经过下段板翅换热器和上段板翅换热器换热回收冷量复温至常温后送至后续工艺单元。深冷精馏单元冷量由混合制冷剂循环(mrc)提供,制冷剂由氮气、甲烷、乙烯、丙烷、异

戊烷五种组分组成,制冷剂经冷剂压缩机升压、冷却后分离为气相冷剂和液相冷剂,气相冷剂依次经过上段板翅换热器、下段板翅换热器与返流冷剂换热降温至-160℃,经j-t阀节流降压降温进入精馏塔塔顶冷凝器,为精馏塔塔顶冷凝器提供冷量,然后返回下段板翅换热器释放冷量,出下段板翅式换热器后与节流降压后的液相冷剂汇合,返回上段板翅换热器继续释放冷量复温至常温后返回冷剂压缩机入口。液相冷剂经过上段板翅换热器与返流冷剂换热降温至-60℃,,经j-t阀节流降压后与返流气相冷剂汇合,返回上段板翅换热器释放冷量复温至常温后返回冷剂压缩机入口。

[0075]

在步骤s150中,使用二级膜组件对所述富氦气进行提浓以得到浓度大于等于90%的粗氦气。

[0076]

图4图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中膜提浓工艺流程图。如图4所示,采用二级中压膜组件对富氦气进行分离提浓,并将非渗透气中的氦气进行充分回收,氦气回收率≥95%,氦气≥90%。富氦气首先进入一级一段膜组件,完成了氦气的初步提浓,再经级间压缩机升压至~2.2mpa后进入二级膜组件,进一步将氦气提浓,得到压力~0.8mpa.g,氦气纯度≥90%的粗氦气。一级一段膜的非渗透气进入一级二段膜进行氦气的分离回收,非渗透气(富氮气)排至放空系统,富集了氦气的低压渗透气经氦气回收压缩机增压至2.0-2.2mpa后,与二级膜的非渗透气汇合,返回一级一段膜入口,进行氦气的回收,提高装置的氦气回收率。

[0077]

在步骤s160中,对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气。

[0078]

图5图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中定向除杂工艺流程图。如图5所示,按一定比例添加氧化剂的粗氦气,通过加热器加热升温至150-200℃,然后进入催化脱氢反应器在反应器内装填的双机理贵金属催化剂作用下催化氧化反应,氧化剂的添加量通过催化脱氢反应器出口氧气控制(出口氧气含量≤50ppm),反应后粗氦气经冷却器、分离器进行冷却分离后,进入化学吸附塔进行脱氢脱氧,通过塔内装填的镍基化学吸附剂将氢气+氧气含量脱除至≤1ppm(v),在通过分子筛吸附器,将粗氦气中的水含量脱除至≤1ppm(v)。化学吸附塔两塔交替切换运行,塔内吸附剂饱和后,采用n2+h2作为再生气,在300-350℃条件下对吸附剂进行加热再生,再生完成后用n2进行吸附剂床层冷却,冷却完成后吸附剂即恢复吸附能力。两台分子筛吸附器交替切换运行,其中一台吸附饱和后,切换至另一台运行,并对吸附饱和的吸附器进行吸附剂更换。

[0079]

图6图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中吸附纯化工艺流程图。如图6所示,经过除杂净化的粗氦气进入吸附塔,通过塔内装填的分子筛吸附剂,将氦气之外的其他杂质进行深度脱除,得到纯度≥99.999%的高纯氦气产品。吸附纯化采用变压吸附工艺,各吸附塔交替切换运行,根据粗氦气的杂质含量及处理规模,选择适合的变压吸附工艺流程和分子筛吸附剂组合。吸附纯化的解吸气返回膜提浓单元的级间压缩机入口进行回收利用,以提高氦气的回收率。

[0080]

特别地,在步骤s160中,首先按一定比例添加氧化剂的粗氦气,通过加热器加热升温至150-200℃,然后进入催化脱氢反应器在反应器内装填的双机理贵金属催化剂作用下催化氧化反应,氧化剂的添加量通过催化脱氢反应器出口氧气控制(出口氧气含量≤50ppm),反应后粗氦气经冷却器、分离器进行冷却分离后,进入化学吸附塔进行脱氢脱氧,

通过塔内装填的镍基化学吸附剂将氢气+氧气含量脱除至≤1ppm(v),在通过分子筛吸附器,将粗氦气中的水含量脱除至≤1ppm(v)。应可以理解,反应温度和氧气含量的控制可以提高除杂的效率。

[0081]

在利用反应温度和氧气含量控制来提升除杂效率的过程中,一方面,不同反应阶段对于最佳反应温度的需求不同,另一方面,反应温度、反应物和氧气含量三者需适配方能优化除杂效率。上述要求使得传统的用于化学反应的控制算法难以适配。

[0082]

近年来,深度学习以及神经网络已经广泛应用于计算机视觉、自然语言处理、文本信号处理等领域。此外,深度学习以及神经网络在图像分类、物体检测、语义分割、文本翻译等领域,也展现出了接近甚至超越人类的水平。深度学习以及神经网络的发展为上述参数控制提供了新的解决思路和方案。

[0083]

图7图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气的应用场景图。如图7所示,在该应用场景中,在利用反应温度和氧气含量控制来提升除杂效率的过程中,首先获取预定时间段内多个预定时间点的粗氦气(例如,如图7中所示意的he)加热后温度、氧气含量值和反应后产物(例如,如图7中所示意的p)的气相色谱图。进而,将多个预定时间点的粗氦气加热后温度、氧气含量值和反应后产物的气相色谱图输入至部署有从贫氦天然气提纯高纯氦气和联产lng算法的服务器(例如,如图7所示意的s)中,其中,所述服务器能够基于从贫氦天然气提纯高纯氦气和联产lng算法对所述多个预定时间点的粗氦气加热后温度、氧气含量值和反应后产物的气相色谱图进行处理,以得到用于表示当前时间点的加热器的功率应增大或应减小的分类结果。

[0084]

图8图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气的架构图。如图8所示,首先获取预定时间段内多个预定时间点的粗氦气加热后温度、氧气含量值和反应后产物的气相色谱图。接着,将所述多个预定时间点的粗氦气加热后温度和氧气含量值分别排列为温度输入向量和氧气含量输入向量后,并计算所述温度输入向量的转置向量与所述氧气含量输入向量之间的乘积以得到协同输入矩阵。然后,将所述协同输入矩阵通过作为过滤器的第一卷积神经网络以得到协同反应特征向量。进而,将所述预定时间段内多个预定时间点的反应后产物的气相色谱图通过使用时间注意力机制的第二卷积神经网络模型以得到产物特征图。接着,对所述产物特征图的沿通道维度的各个特征矩阵进行全局均值池化以得到产物特征向量。然后,对所述产物特征向量进行通道递归的压榨-激励优化以得到优化产物特征向量。进而,计算所述协同反应特征向量相对于所述优化产物特征向量的响应性估计以得到分类特征矩阵。然后,将所述分类特征矩阵通过分类器以得到分类结果,所述分类结果用于表示当前时间点的加热器的功率应增大或应减小。

[0085]

图9图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气的流程图。如图9所示,在上述从贫氦天然气提纯高纯氦气和联产lng的方法中,所述对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气,包括:s210,获取预定时间段内多个预定时间点的粗氦气加热后温度、氧气含量值和反应后产物的气相色谱图;s220,将所述多个预定时间点的粗氦气加热后温度和氧气含量值分别排列为温度输入向量和氧

气含量输入向量后,并计算所述温度输入向量的转置向量与所述氧气含量输入向量之间的乘积以得到协同输入矩阵;s230,将所述协同输入矩阵通过作为过滤器的第一卷积神经网络以得到协同反应特征向量;s240,将所述预定时间段内多个预定时间点的反应后产物的气相色谱图通过使用时间注意力机制的第二卷积神经网络模型以得到产物特征图;s250,对所述产物特征图的沿通道维度的各个特征矩阵进行全局均值池化以得到产物特征向量;s260,对所述产物特征向量进行通道递归的压榨-激励优化以得到优化产物特征向量;s270,计算所述协同反应特征向量相对于所述优化产物特征向量的响应性估计以得到分类特征矩阵;以及,s280,将所述分类特征矩阵通过分类器以得到分类结果,所述分类结果用于表示当前时间点的加热器的功率应增大或应减小。

[0086]

在步骤s210中,获取预定时间段内多个预定时间点的粗氦气加热后温度、氧气含量值和反应后产物的气相色谱图。具体地,在本技术的技术方案中,首先获取预定时间段内多个预定时间点的粗氦气加热后温度、氧气含量值和反应后产物的气相色谱图。

[0087]

在步骤s220中,将所述多个预定时间点的粗氦气加热后温度和氧气含量值分别排列为温度输入向量和氧气含量输入向量后,并计算所述温度输入向量的转置向量与所述氧气含量输入向量之间的乘积以得到协同输入矩阵。也就是,在数据级建立反应温度和氧气含量在时间维度上的关联表示,应可以理解,所述协同输入矩阵中各个位置的值为相应两个时间点的反应温度和氧气含量之间的关联信息。

[0088]

在步骤s230中,将所述协同输入矩阵通过作为过滤器的第一卷积神经网络以得到协同反应特征向量。也就是,使用在局部特征提取领域具有优异性能表现的卷积神经网络模型作为特征提起器来捕捉所述协同输入矩阵中的高维局部隐含关联信息,即反应温度和氧气含量在不同时间窗口内的关联的高维隐含特征表示,以得到所述协同反应特征向量。

[0089]

具体地,在一个示例中,在上述从贫氦天然气提纯高纯氦气和联产lng的方法中,所述将所述协同输入矩阵通过作为过滤器的第一卷积神经网络以得到协同反应特征向量,包括:使用所述作为过滤器的第一卷积神经网络的各层在层的正向传递中对输入数据分别进行卷积处理、基于特征矩阵的均值池化处理和非线性激活处理以由所述作为过滤器的第一卷积神经网络的最后一层输出所述协同反应特征向量,其中,所述作为过滤器的第一卷积神经网络的第一层的输入为所述协同输入矩阵。

[0090]

在步骤s240中,将所述预定时间段内多个预定时间点的反应后产物的气相色谱图通过使用时间注意力机制的第二卷积神经网络模型以得到产物特征图。在本技术的技术方案中,可通过所述预定时间段内多个预定时间点的反应后产物的气相色谱图来表示反应温度和氧气含量的协同作用效果。从化学反应的角度来看,所述协同反应特征向量为反应条件的高维特征表示,所述多个预定时间点的反应后产物的气相色谱图的特征表示为反应结果的高维特征表示。

[0091]

具体地,在本技术的技术方案中,以使用时间注意力机制的第二卷积神经网络模型对所述预定时间段内多个预定时间点的反应后产物的气相色谱图进行编码以得到产物特征图。本领域普通技术人员应知晓,反应后产物的气相色谱图能够表示反应后产物的成分类型和组成。相应地,所述气相色谱图本质上是一个图像数据,因此,在本技术的技术方案中,同样以卷积神经网络模型作为特征提取器来捕捉反应后产物的高维局部特征。特别地,为了使得所述卷积神经网络模型在提取特征时能够更加关注于反应后产物在时间维度

上的变化特征,将时间注意力机制集成于所述卷积神经网路模型。

[0092]

图10图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中将所述预定时间段内多个预定时间点的反应后产物的气相色谱图通过使用时间注意力机制的第二卷积神经网络模型以得到产物特征图的流程图。如图10所示,具体地,在上述从贫氦天然气提纯高纯氦气和联产lng的方法中,所述将所述预定时间段内多个预定时间点的反应后产物的气相色谱图通过使用时间注意力机制的第二卷积神经网络模型以得到产物特征图,包括:s310,从所述预定时间段内多个预定时间点的反应后产物的气相色谱图中提取相邻时间点的第一气相色谱图和第二气相色谱图;s320,将所述第一气相色谱图和所述第二相色谱图分别通过所述第二卷积神经网络模型的第一卷积层和第二卷积层以得到对应于所述第一气相色谱图的第一气相色谱图特征图和对应于所述第二气相色谱图的第二气相色谱图特征图;s330,将所述第一气相色谱图特征图与所述第二气相色谱图特征图进行按位置点乘后通过softmax激活函数以得到时间注意力图;s340,将所述第一气相色谱图通过所述第二卷积神经网络模型的第三卷积层以得到局部特征图;以及,s350,将所述局部特征图与所述时间注意力图进行按位置点乘以得到所述产物特征图。

[0093]

在步骤s250中,对所述产物特征图的沿通道维度的各个特征矩阵进行全局均值池化以得到产物特征向量。考虑到所述协同反应特征向量是一维特征向量,所述产物特征图是三维特征张量,两者在特征维度上不对齐,因此,在进行响应性估计计算之前,先进行维度统一。具体地,在本技术的技术方案中,首先对所述产物特征图的沿通道维度的各个特征矩阵进行全局均值池化以得到产物特征向量;这里,在所述产物特征图的沿通道维度的各个特征矩阵进行全局均值池化得到产物特征向量时,由于所述产物特征图的沿通道维度的各个特征矩阵的全局池化降低了所述产物特征向量的特征值之间的分布相关性,因此,为了提高所述产物特征向量的各个位置的特征值关于所述产物特征图的整体特征分布的表达一致性,对所述产物特征向量进行通道递归的压榨-激励优化。

[0094]

在步骤s260中,对所述产物特征向量进行通道递归的压榨-激励优化以得到优化产物特征向量。也就是,基于所述产物特征向量的沿所述产物特征图的通道维度的特征集合的统计特性来激活所述产物特征向量的特征分布的通道递归,从而推断所述产物特征向量的各个位置的特征值在所述产物特征图的每个通道采样位置的通道维度分布,并且,通过采用由relu-sigmoid函数构成的压榨-激励机制,来获取所述产物特征图的通道方向上注意力增强的置信度值,以增强所述产物特征向量在其分布方向上与所述产物特征图的通道方向的分布相关性,这样就获得了相对于所述产物特征图的整体特征分布具有高表达一致性的产物特征向量。也就是,对所述产物特征向量进行通道递归的压榨-激励优化以得到优化产物特征向量。

[0095]

具体地,在一个示例中,在上述从贫氦天然气提纯高纯氦气和联产lng的方法中,所述对所述产物特征向量进行通道递归的压榨-激励优化以得到优化产物特征向量,包括:以如下公式对所述产物特征向量进行通道递归的压榨-激励优化以得到优化产物特征向量;其中,所述公式为:

[0096][0097]

其中vi是所述产物特征向量v的特征值,μ和σ是特征集合vi∈v的均值和方差,relu

(

·

)表示relu激活函数,exp(

·

)表示所述方差负数的指数运算,所述方差负数的指数运算表示计算以方差的负数为幂的自然指数函数值。

[0098]

在步骤s270中,计算所述协同反应特征向量相对于所述优化产物特征向量的响应性估计以得到分类特征矩阵。进而,计算所述协同反应特征向量相对于所述优化产物特征向量的响应性估计以得到分类特征矩阵。例如,在本技术的一个技术方案中,以所述协同反应特征向量相对于所述优化产物特征向量的转移矩阵来表示所述协同反应特征向量相对于所述优化产物特征向量的响应性估计。

[0099]

具体地,在一个示例中,在上述从贫氦天然气提纯高纯氦气和联产lng的方法中,所述计算所述协同反应特征向量相对于所述优化产物特征向量的响应性估计以得到分类特征矩,包括:以如下公式计算所述协同反应特征向量相对于所述优化产物特征向量的响应性估计以得到分类特征矩;其中,所述公式为:

[0100][0101]

其中v1表示所述协同反应特征向量,v2表示所述优化产物特征向量,m表示所述分类特征矩阵,表示矩阵与向量相乘。

[0102]

在步骤s280中,将所述分类特征矩阵通过分类器以得到分类结果,所述分类结果用于表示当前时间点的加热器的功率应增大或应减小。这样,以基于深度学习和深度神经网络的人工智能技术来构建用于粗氦气除杂的参数控制方案,以使得反应参数能够适配于反应需求来提高反应效率和效果。

[0103]

图11图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法中将所述分类特征矩阵通过分类器以得到分类结果的流程图。如图11所示,具体地,在上述从贫氦天然气提纯高纯氦气和联产lng的方法中,所述将所述分类特征矩阵通过分类器以得到分类结果,包括:s410,将所述分类特征矩阵按照行向量或者列向量展开为分类特征向量;s420,使用所述分类器的全连接层对所述分类特征向量进行全连接编码以得到编码分类特征向量;以及,s430,将所述编码分类特征向量输入所述分类器的softmax分类函数以得到所述分类结果。

[0104]

综上,基于本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的方法被阐明,其首先对贫氦天然气进行预处理以滤除所述贫氦天然气中的硫化物和液相烃类;接着通过膜分离技术,利用原料气天然气的压力能实现贫氦天然气的初步筛分;再通过深冷精馏技术,对初步筛分的气体进行进一步的氦气浓缩得到富氦气,同时充分利用深冷液化工艺中的冷量,联产具有高附加值的lng产品,分摊氦气深冷精馏提浓过程的原料气消耗和能耗,最后通过膜分离、催化氧化、化学吸附、物理吸附等组合工艺,将富氦气提纯得到高纯氦气,从而实现贫氦天然气的低成本提取高品质的氦气产品。特别地,本技术利用对反应温度和氧气含量控制来提升除杂效率。

[0105]

示例性系统

[0106]

图12图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的系统的框图。如图12所示,根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的系统100,包括:预处理模块110,用于对贫氦天然气进行预处理以滤除所述贫氦天然气中的硫化物和液相烃类以得到预处理后气体;筛分模块120,用于使用膜分离单元对所述预处理后气体进行初步筛分以得到高压非渗透气作为产品气外输和低压渗透气;净化气获取模块130,用于

使用渗透气压缩机对所述低压渗透气进行升压后,且对升压后的气体进行mdea脱碳处理和脱水脱汞处理以得到净化气;深冷精馏模块140,用于对所述净化气进行深冷液化和精馏处理以得到lng产品和富氦气;提浓模块150,用于使用二级膜组件对所述富氦气进行提浓以得到浓度大于等于90%的粗氦气;以及,定向除杂和吸附纯化模块160,用于对所述粗氦气进行定向除杂和吸附纯化以得到纯度大于等于99.999的高纯氦气。

[0107]

图13图示了根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的系统中定向除杂和吸附纯化模块的框图。如图13所示,在上述从贫氦天然气提纯高纯氦气和联产lng的系统100中,所述定向除杂和吸附纯化模块160,包括:数据获取单元161,用于获取预定时间段内多个预定时间点的粗氦气加热后温度、氧气含量值和反应后产物的气相色谱图;协同单元162,用于将所述多个预定时间点的粗氦气加热后温度和氧气含量值分别排列为温度输入向量和氧气含量输入向量后,并计算所述温度输入向量的转置向量与所述氧气含量输入向量之间的乘积以得到协同输入矩阵;协同反应特征向量生成单元163,用于将所述协同输入矩阵通过作为过滤器的第一卷积神经网络以得到协同反应特征向量;产物特征图提取单元164,用于将所述预定时间段内多个预定时间点的反应后产物的气相色谱图通过使用时间注意力机制的第二卷积神经网络模型以得到产物特征图;全局均值池化单元165,用于对所述产物特征图的沿通道维度的各个特征矩阵进行全局均值池化以得到产物特征向量;优化单元166,用于对所述产物特征向量进行通道递归的压榨-激励优化以得到优化产物特征向量;响应性估计单元167,用于计算所述协同反应特征向量相对于所述优化产物特征向量的响应性估计以得到分类特征矩阵;以及,功率调节结果生成单元168,用于将所述分类特征矩阵通过分类器以得到分类结果,所述分类结果用于表示当前时间点的加热器的功率应增大或应减小。

[0108]

这里,本领域技术人员可以理解,上述从贫氦天然气提纯高纯氦气和联产lng的系统100中的各个单元和模块的具体功能和操作已经在上面参考图1到图11的从贫氦天然气提纯高纯氦气和联产lng的方法的描述中得到了详细介绍,并因此,将省略其重复描述。

[0109]

如上所述,根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的系统100可以实现在各种终端设备中,例如用于从贫氦天然气提纯高纯氦气和联产lng的服务器等。在一个示例中,根据本技术实施例的从贫氦天然气提纯高纯氦气和联产lng的系统100可以作为一个软件模块和/或硬件模块而集成到终端设备中。例如,该从贫氦天然气提纯高纯氦气和联产lng的系统100可以是该终端设备的操作系统中的一个软件模块,或者可以是针对于该终端设备所开发的一个应用程序;当然,该从贫氦天然气提纯高纯氦气和联产lng的系统100同样可以是该终端设备的众多硬件模块之一。

[0110]

替换地,在另一示例中,该从贫氦天然气提纯高纯氦气和联产lng的系统100与该终端设备也可以是分立的设备,并且该从贫氦天然气提纯高纯氦气和联产lng的系统100可以通过有线和/或无线网络连接到该终端设备,并且按照约定的数据格式来传输交互信息。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1