新型冷媒换热器的制作方法

1.本实用新型涉及散热风扇的冷媒换热器,是一种新型冷媒换热器。

背景技术:

2.散热装置是指机械设备、金属机柜、电路板等设备部件中用来将热量快速散出,从而保证设备部件正常工作的装置,包括散热风扇、散热板、冷却塔、冷凝液管、热超导板、冷媒换热器等部件装置。其中,现有一些传统的冷媒换热器如图1所示,一般采用铜管穿插若干翅片的方式制成,压缩机出来的高温冷媒经过铜管由冷媒换热器换热,这种冷媒换热器由于金属翅片的线性导热特性,随着翅片尺寸的变大,需要铜管很密的穿插在翅片模组中来提高换热效率,制作工艺复杂,不良率高,成本相对较高;换热效率低下,铜用料很多,不符合国家碳中和,碳达峰的战略。如中国专利文献中披露的申请号201710527875.0,申请公布日2017.09.08,发明名称“换热器”;再如中国专利文献中披露的申请号202020401074.7,授权公告日2021.01.15,实用新型名称“一种套管式双冷媒换热器”;但上述产品和同类产品中铜管的冷媒管道较少采用与传热管道结合的方式,即较少采用热超导板与冷媒换热器结合的结构形式,因此生产成本较高,换热效率较低,能耗较大。

技术实现要素:

3.为克服上述不足,本实用新型的目的是向本领域提供一种新型冷媒换热器,使其解决现有冷媒换热器与热超导板较少结合,同时具有冷媒管道和传热管道,并较少采用两种方式降温散热的技术问题。其目的是通过如下技术方案实现的。

4.一种新型冷媒换热器,该冷媒换热器的冷媒均温板底部设有翅片模组,翅片模组设置于散热风扇;其结构设计要点是所述冷媒均温板的第一板材与第二板材之间的一侧腔室内设有传热管道,传热管道的一侧设有充注口;冷媒均温板的第一板材与第二板材之间的对称另一侧腔室内设有冷媒管道,冷媒管道的两端伸出冷媒均温板并分别设有进液和出液的外接管,外接管分别设有冷媒铜管;冷媒均温板的冷媒管道与传热管道一体成型,冷媒管道内设有冷媒,传热管道内设有传热工质。从而该冷媒换热器的冷媒均温板是一种复合板式结构,冷媒均温板的冷媒管道和传热管道相互独立,互不连通;传热管道内充有传热工质,冷媒管道是冷媒均温板上一体成型的管路,不用再单独铜管穿插,只需压缩机出来的铜管外接到该冷媒换热器上。当冷媒流经冷媒均温板上的冷媒管道时,通过冷媒均温板上的高传热管道实现整个冷媒均温板的快速均温,提高整体冷媒换热器的换热效率;冷媒管道内冷媒通过压缩机实现流通,即压缩机出来的铜管外接到该冷媒换热器上,通过该冷媒换热器的冷媒管道减短很多,总体系统的冷媒管道长度大大减短,降低了压缩机的能耗,提高了压缩机的cop,起到了降本提效的作用。上述冷媒为在冷冻空调等系统中用以传递热能,产生冷冻效果的工作流体;传热工质为气体,或液体,或气体和液体的混合物;第一板材和所述第二板材为导热性良好的材料,热超导板结构的材料为铜、铜合金、铝、铝合金、钛、钛合金,或者任一种以上的任意组合。

5.所述冷媒均温板的第一板材和第二板材贴合处设有呈等距分布的冲压槽,所述冲压槽之间的传热管道相互连通。从而冷媒均温板的传热管道结构内部形成具有特定形状,冷媒均温板的传热管道通过吹胀工艺或者冲压焊接工艺形成,冷媒均温板的传热管路相互连通,所述传热管路为封闭管路。

6.所述冲压槽的形状为六边形蜂窝状,纵横交错的网状,首尾串联的多个u形、菱形、三角形、圆环形,或其中任一种以上的组合。

7.所述冷媒均温板的冲压槽等距分布呈“凸”字形,冷媒均温板的冷媒管道设置于冲压槽的凸起一侧呈“凹”字形。上述结构使冷媒均温板的冷媒管道和传热管道达到最佳的换热效果。

8.所述冷媒均温板的冷媒管道呈对称设置,冷媒管道分别呈“凹”字形,两条两侧的冷媒管道相通伸出冷媒均温板。上述结构为冷媒均温板的冷媒管道双通道结构,其亦可采用两个以上的多个通道。

9.所述冷媒均温板的第一板材与第二板材一侧边沿向翅片模组一侧弯曲呈l字形,弯曲处设有安装孔。上述结构便于冷媒均温板与翅片模组之间的进一步安装固定,其亦可采用焊接、粘胶等方式固定。

10.本实用新型结构设计合理,生产成本低,换热效率高,具有冷媒和传热工质两种降温方式,同时降低压缩机的能耗,提高压缩机的cop,降本降耗;其适合作为新型冷媒换热器使用,及同类产品的进一步改进。

附图说明

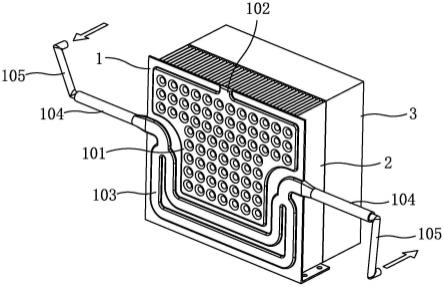

11.图1是本实用新型的实施例一立体结构示意图。

12.图2是图1的剖视结构示意图一。

13.图3是图1的剖视结构示意图二。

14.图4是本实用新型的实施例二立体结构示意图。

15.附图序号及名称:1、冷媒均温板,2、翅片模组,3、散热风扇,101、传热管道,102、充注口,103、冷媒管道,104、外接管,105、冷媒铜管,106、第一板材,107、第二板材,108、冷媒,109、传热工质。

具体实施方式

16.现结合附图,对本实用新型结构和使用作进一步描述。如图1-图4所示,该冷媒换热器的冷媒均温板1底部设有翅片模组2,翅片模组设置于散热风扇3,冷媒均温板的第一板材106与第二板材107之间的一侧腔室内设有传热管道101,传热管道的一侧设有充注口102;冷媒均温板的第一板材与第二板材之间的对称另一侧腔室内设有冷媒管道103,冷媒管道的两端伸出冷媒均温板并分别设有进液和出液的外接管104,外接管分别设有冷媒铜管105;冷媒均温板的冷媒管道与传热管道一体成型,冷媒管道内设有冷媒108,传热管道内设有传热工质109。上述冷媒均温板的第一板材和第二板材贴合处设有呈等距分布的冲压槽,所述冲压槽之间的传热管道相互连通,冲压槽的形状为圆环形。冷媒均温板的冲压槽等距分布呈“凸”字形,冷媒均温板的冷媒管道设置于冲压槽的凸起一侧呈“凹”字形。冷媒均温板的冷媒管道呈对称设置,冷媒管道分别呈“凹”字形,两条两侧的冷媒管道相通伸出冷

媒均温板。冷媒均温板的第一板材与第二板材一侧边沿向翅片模组一侧弯曲呈l字形,弯曲处设有安装孔。

17.该冷媒换热器的结构内部形成独立导通的冷媒均温板的冷媒管道,冷媒均温板的冷媒管道与外接管通过焊接方式连接在一起,外接管再与压缩机出来的冷媒铜管相连接,形成闭环工作状态。当冷媒从压缩机出来后,高温冷媒流经冷媒均温板的冷媒管道,由于冷媒均温板同时具有高传热管道,具有超高的导热系数和超高的导热速率,能够实现冷媒均温板的快速均温,从而提高了整个冷媒换热器的换热效率。该冷媒换热器的冷媒管道可以布局在冷媒均温板的上部,当低温冷媒流经冷媒均温板的冷媒管道时,也可以通过冷媒均温板实现传冷,此处不在一一赘述。

技术特征:

1.一种新型冷媒换热器,该冷媒换热器的冷媒均温板(1)底部设有翅片模组(2),翅片模组设置于散热风扇(3);其特征在于所述冷媒均温板(1)的第一板材(106)与第二板材(107)之间的一侧腔室内设有传热管道(101),传热管道的一侧设有充注口(102);冷媒均温板的第一板材与第二板材之间的对称另一侧腔室内设有冷媒管道(103),冷媒管道的两端伸出冷媒均温板并分别设有进液和出液的外接管(104),外接管分别设有冷媒铜管(105);冷媒均温板的冷媒管道与传热管道一体成型,冷媒管道内设有冷媒(108),传热管道内设有传热工质(109)。2.根据权利要求1所述的新型冷媒换热器,其特征在于所述冷媒均温板(1)的第一板材(106)和第二板材(107)贴合处设有呈等距分布的冲压槽,所述冲压槽之间的传热管道(101)相互连通。3.根据权利要求2所述的新型冷媒换热器,其特征在于所述冲压槽的形状为六边形蜂窝状,纵横交错的网状,首尾串联的多个u形、菱形、三角形、圆环形,或其中任一种以上的组合。4.根据权利要求2所述的新型冷媒换热器,其特征在于所述冷媒均温板(1)的冲压槽等距分布呈“凸”字形,冷媒均温板的冷媒管道(103)设置于冲压槽的凸起一侧呈“凹”字形。5.根据权利要求4所述的新型冷媒换热器,其特征在于所述冷媒均温板(1)的冷媒管道(103)呈对称设置,冷媒管道分别呈“凹”字形,两条两侧的冷媒管道相通伸出冷媒均温板。6.根据权利要求1所述的新型冷媒换热器,其特征在于所述冷媒均温板(1)的第一板材(106)与第二板材(107)一侧边沿向翅片模组(2)一侧弯曲呈l字形,弯曲处设有安装孔。

技术总结

本实用新型涉及一种新型冷媒换热器,是针对解决现有冷媒换热器与热超导板较少结合,同时具有冷媒管道和传热管道,并较少采用两种方式降温散热的技术问题而设计。该冷媒换热器的冷媒均温板底部设有翅片模组,翅片模组设置于散热风扇;其要点是所述冷媒均温板的第一板材与第二板材之间的一侧腔室内设有传热管道,传热管道的一侧设有充注口;冷媒均温板的第一板材与第二板材之间的对称另一侧腔室内设有冷媒管道,冷媒管道的两端伸出冷媒均温板并分别设有进液和出液的外接管,外接管分别设有冷媒铜管;冷媒均温板的冷媒管道与传热管道一体成型,冷媒均温板的冲压槽等距分布呈“凸”字形,冷媒均温板的冷媒管道设置于冲压槽的凸起一侧呈“凹”字形。字形。字形。

技术研发人员:姚春良 刘金山

受保护的技术使用者:宁波生久科技有限公司

技术研发日:2022.03.04

技术公布日:2022/7/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1