一种气液分离器及制冷系统的制作方法

本申请属于制冷,更具体地说,是涉及一种气液分离器及制冷系统。

背景技术:

1、制冷系统一般包括压缩机、冷凝器、蒸发器及节流阀,压缩机吸入从蒸发器出来的较低压力的工质蒸汽,使之压力升高后送入冷凝器,在冷凝器中冷凝成压力较高的液体,经节流阀节流后,成为压力较低的液体后,送入蒸发器,在蒸发器中吸热蒸发而成为压力较低的蒸汽,再送入压缩机的入口,从而完成制冷循环。

2、其中,经过节流阀后的低温低压气液混合物一般需要经过气液分离器进行分离,分离后的气体进入压缩机,分离后的液体进入蒸发器,从而可以减少进入蒸发器的气体占体,提高蒸发器的换热效率,同时,由于气液分离器分离出的气体压力高于压缩机的主吸入气体压力,由此减少了压缩机的压比,增大了压缩机冷媒吸入量。

3、气液分离器一般是将气液混合物引入一个容器中,容器中设有过滤网,气液混合物经过过滤网过滤后,液体在重力作用下向下经由出液接口排出,气体向上通过出气接口排出。由于容器需要与外部连接管连通实现分离后的气体及液体排出,需要在容器上形成出气接口及出液接口,而出气接口及出液接口的内径相对于容器的主体部分小,为了实现在容器中安装过滤网等功能件,需要将容器设置成分段式结构,在组装时,先将功能件装配至其中一段容器中,然后将容器的多段结构进行组装,如此设计,导致容器的整体结构复杂,容器的制作工艺复杂,气液分离器的装配复杂。

技术实现思路

1、本申请实施例的目的在于提供一种气液分离器及制冷系统,以解决现有技术中存在的气液分离器中的容器结构复杂以及制作工艺复杂的技术问题。

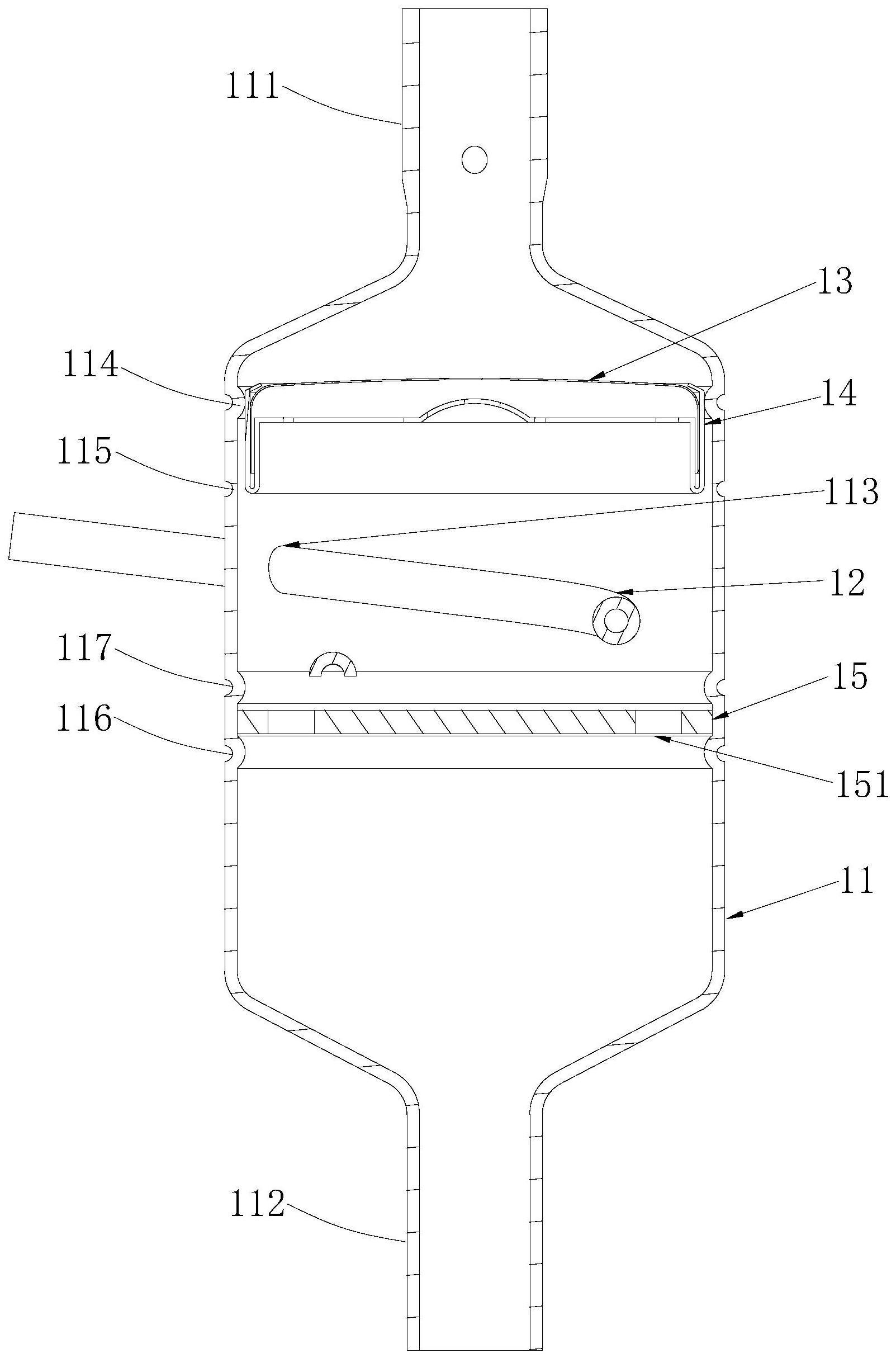

2、为实现上述目的,本申请采用的技术方案是:提供一种气液分离器,包括:

3、容器,所述容器为一体结构;

4、输入管,所述输入管的一端伸入所述容器中,所述输入管用于向所述容器中输入气液混合物;

5、至少一个功能件,安装于所述容器的内腔中,所述功能件用于对流体进行过滤和/或导流和/或分隔;

6、其中,所述容器的相对两端在所述功能件安装于所述容器的内腔后分别沿径向向内旋压收缩形成出气接口及出液接口。

7、在一种可能的设计中,所述功能件为过滤结构,所述过滤结构包括过滤网及安装件,所述安装件卡接于所述容器的内壁上,所述过滤网安装于所述安装件上;

8、或者,所述安装件焊接于所述容器的内壁上,所述过滤网安装于所述安装件上;

9、或者,所述安装件和所述过滤网共同卡接于所述容器的内壁上。

10、在一种可能的设计中,所述功能件包括过滤结构,所述过滤结构包括过滤网及安装件;所述安装件安装于所述容器中,所述安装件上形成有卡槽,所述过滤网的周缘卡接于所述卡槽中。

11、在一种可能的设计中,所述功能件包括过滤结构,所述过滤结构包括过滤网及安装件;所述安装件包括安装体及接触环,所述过滤网安装于所述安装体上,所述接触环一端连接于所述安装体上,所述接触环的另一端为自由端,所述容器的内壁形成有第一凸环,所述接触环的另一端与所述第一凸环弹性抵接。

12、在一种可能的设计中,所述容器的内壁上形成有第二凸环,所述第二凸环与所述第一凸环间隔设置,所述第二凸环用于实现所述安装件在所述容器中的轴向定位;所述第一凸环及所述第二凸环分别由所述容器旋压形成。

13、在一种可能的设计中,所述安装体包括中心板及连接环;所述中心板上形成有轴向贯通的第一导流孔,所述连接环的一端与所述中心板的周缘连接,所述接触环围设于所述连接环的外周,所述接触环的一端与所述连接环的另一端连接,所述接触环的另一端反向延伸至所述中心板的另一侧;所述连接环与所述接触环之间围合形成用于卡接所述过滤网周缘的卡槽,所述接触环的另一端用于与所述第一凸环弹性抵接。

14、在一种可能的设计中,所述功能件包括设于所述容器中的隔板,所述隔板设于所述输入管与所述出液接口之间,所述隔板上分布有轴向贯通的第二导流孔。

15、在一种可能的设计中,所述容器的内壁形成有第三凸环及第四凸环,所述第三凸环和所述第四凸环分别用于与所述隔板的轴向两侧边缘抵接;所述第三凸环和/或所述第四凸环由所述容器旋压形成。

16、在一种可能的设计中,所述输入管插入所述容器中的部分段沿容器的轴向螺旋上升或者螺旋下降。

17、在一种可能的设计中,所述输入管的末端切线与所述容器的内壁呈锐角设置。

18、在一种可能的设计中,所述输入管插入所述容器中的部分段与所述容器的轴线垂直,所述输入管插入所述容器中的径向深度大于所述容器二分之一内径。

19、本申请提供的气液分离器的有益效果在于:本申请实施例提供的气液分离器,其容器通过径向旋压的方式形成出气接口及出液接口,则可以先将输入管及功能件先安装在容器的毛坯件中,然后将容器的毛坯件的相对两端分别沿径向向内旋压收缩形成出气接口及出液接口,如此,在容器为一体结构的基础上,实现了径向尺寸较大的功能件与容器的装配,简化了容器的结构,简化容器的制作工艺,降低了整个气液分离器的装配难度。

20、另一方面,本申请还提供了一种制冷系统,包括上述气液分离器。

21、本申请提供的制冷系统的有益效果在于:本申请实施例提供的制冷系统,通过上述气液分离器的设置,使得本申请的制冷系统比现有制冷系统的能效更高。

技术特征:

1.一种气液分离器,其特征在于,包括:

2.如权利要求1所述的气液分离器,其特征在于,所述功能件包括过滤结构,所述过滤结构包括过滤网及安装件,所述安装件卡接于所述容器的内壁上,所述过滤网安装于所述安装件上;

3.如权利要求1所述的气液分离器,其特征在于,所述功能件包括过滤结构,所述过滤结构包括过滤网及安装件;所述安装件安装于所述容器中,所述安装件上形成有卡槽,所述过滤网的周缘卡接于所述卡槽中。

4.如权利要求1所述的气液分离器,其特征在于,所述功能件包括过滤结构,所述过滤结构包括过滤网及安装件;所述安装件包括安装体及接触环,所述过滤网安装于所述安装体上,所述接触环一端连接于所述安装体上,所述接触环的另一端为自由端,所述容器的内壁形成有第一凸环,所述接触环的另一端与所述第一凸环弹性抵接。

5.如权利要求4所述的气液分离器,其特征在于,所述容器的内壁上形成有第二凸环,所述第二凸环与所述第一凸环间隔设置,所述第二凸环用于实现所述安装件在所述容器中的轴向定位;所述第一凸环及所述第二凸环分别由所述容器旋压形成。

6.如权利要求4所述的气液分离器,其特征在于,所述安装体包括中心板及连接环;所述中心板上形成有轴向贯通的第一导流孔,所述连接环的一端与所述中心板的周缘连接,所述接触环围设于所述连接环的外周,所述接触环的一端与所述连接环的另一端连接,所述接触环的另一端反向延伸至所述中心板的另一侧;所述连接环与所述接触环之间围合形成用于卡接所述过滤网周缘的卡槽,所述接触环的另一端用于与所述第一凸环弹性抵接。

7.如权利要求1所述的气液分离器,其特征在于,所述功能件包括设于所述容器中的隔板,所述隔板设于所述输入管与所述出液接口之间,所述隔板上分布有轴向贯通的第二导流孔。

8.如权利要求7所述的气液分离器,其特征在于,所述容器的内壁形成有第三凸环及第四凸环,所述第三凸环和所述第四凸环分别用于与所述隔板的轴向两侧边缘抵接;所述第三凸环和/或所述第四凸环由所述容器旋压形成。

9.如权利要求1至8任一项所述的气液分离器,其特征在于,所述输入管插入所述容器中的部分段沿所述容器的轴向螺旋上升或者螺旋下降。

10.如权利要求9所述的气液分离器,其特征在于,所述输入管的末端切线与所述容器的内壁呈锐角设置。

11.如权利要求1至8任一项所述的气液分离器,其特征在于,所述输入管插入所述容器中的部分段与所述容器的轴线垂直,所述输入管插入所述容器中的径向深度大于所述容器的二分之一内径。

12.一种制冷系统,包括如权利要求1至11任一项所述的气液分离器。

技术总结

本申请提供了一种气液分离器及制冷系统,制冷系统包括气液分离器,气液分离器包括:容器,容器为一体结构;输入管,输入管的一端伸入容器中,输入管用于向容器中输入气液混合物;至少一个功能件,安装于容器的内腔中,功能件用于对流体进行过滤和/或导流和/或分隔;其中,容器的相对两端在功能件安装于容器的内腔后分别沿径向向内旋压收缩形成出气接口及出液接口。本申请中的气液分离器,由于容器的出气接口及出液接口均可由容器沿径向向内旋压收缩形成,因此可以将功能件先装配至容器中,然后再通过旋压缩口,也即是使得整个容器可以设计为一体结构,无需分段设计,简化了容器结构,同时也简化了容器的制作工艺。

技术研发人员:黄刚,李娟

受保护的技术使用者:安徽美芝制冷设备有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!