一种UNIPOL工艺聚乙烯尾气回收深冷分离系统的制作方法

本发明属于聚乙烯尾气深冷分离,具体涉及一种unipol工艺聚乙烯尾气回收深冷分离系统。

背景技术:

1、聚乙烯是五大合成树脂之一,是塑料工业中产量最高的品种。依据聚合方法和分子量的不同,聚乙烯分为低密度聚乙烯、中密度聚乙烯、高密度聚乙烯、超高分子量聚乙烯。目前,聚乙烯的主流生产工艺有淤浆聚乙烯工艺和气相聚乙烯工艺两类,国内气相聚乙烯装置中采用univation公司的unipol气相流化床生产工艺占比较高。unipol工艺中通过聚合反应产生出了大量的烃类气体,先后通过脱气仓和尾气回收系统。

2、授权公告号为cn202220735569.2的中国实用新型专利公开了一种unipol聚乙烯工艺尾气回收系统,该系统包括第一压缩机、入口缓冲罐、多留股换热器、第一膨胀机、第二膨胀机、第一制动端、第二制动端、第二压缩机和脱气仓。该系统使得回收烃类气体的效率与之前相比,每吨混合器多回收20kg的乙烯,并且减少了新鲜氮气的使用,达到减少物料单耗和生产成本的目的。

3、但是,现有尾气回收系统仍然不够完善,烃类气体回收率不高,部分烃类气体仍然被带回系统,并排放到火炬燃烧,造成碳排放。因此,研制先进的新型unipol工艺聚乙烯尾气回收深冷分离装置不仅能够提高尾气中烃类气体的回收率,给此类聚乙烯装置带来更客观的经济效益,还能降低装置的碳排放,让此类聚乙烯装置兼具优良的环保属性。

技术实现思路

1、本发明的目的在于解决现有技术中的问题,并提供一种unipol工艺聚乙烯尾气回收深冷分离系统,采用深冷分离装置提高尾气中烃类气体的回收率,并且降低装置的碳排放。

2、本发明所采用的具体技术方案如下:

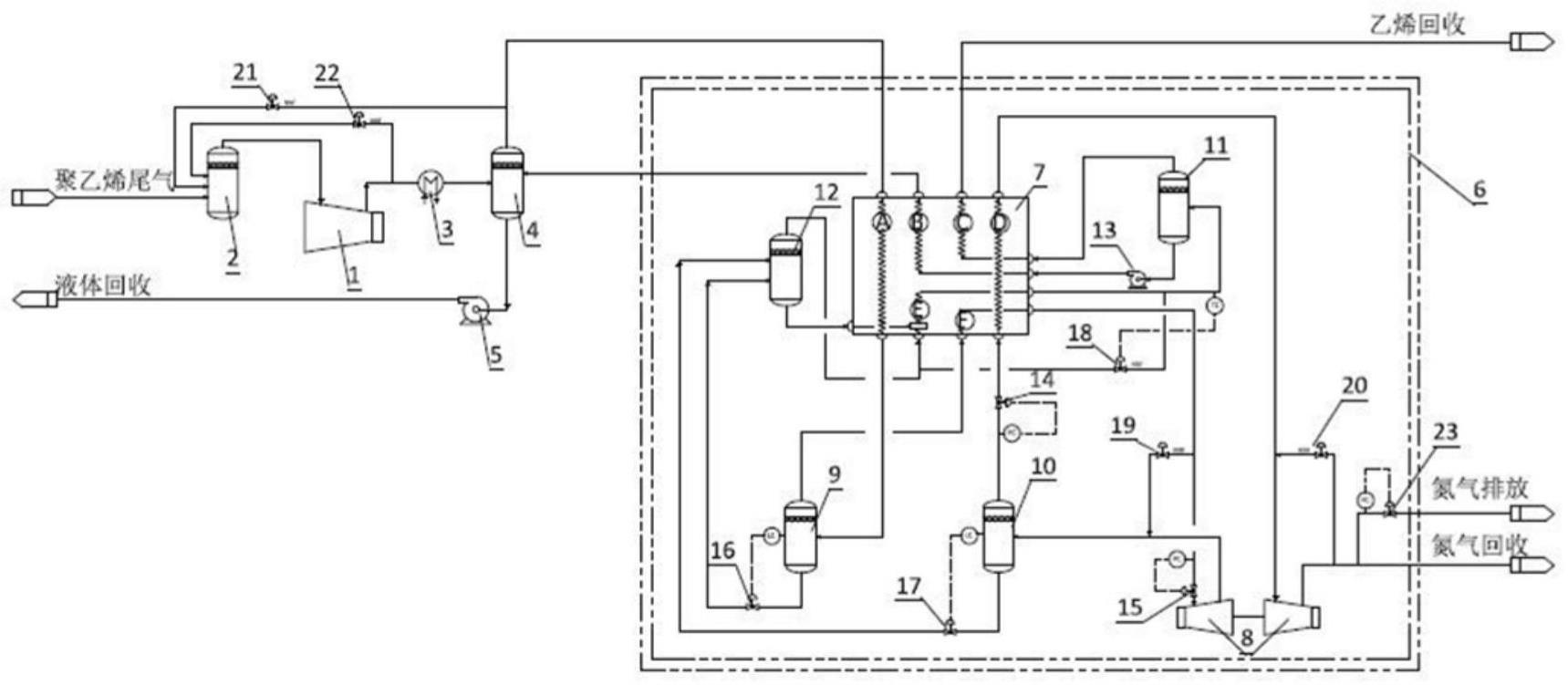

3、本发明提供了一种unipol工艺聚乙烯尾气回收深冷分离系统,包括尾气压缩机、压缩机入口缓冲罐、冷却器、第一液烃分离器、常温液烃回收泵和冷箱。冷箱中设有主换热器、增压透平膨胀机组、第二液烃分离器、第三液烃分离器、乙烯分离器、气液均配分离器和低温液烃回收泵。

4、主换热器内设有尾气冷凝通道、液烃回收通道、乙烯回收通道、氮气回收通道、液烃深冷通道和氮气复热通道。

5、压缩机入口缓冲罐接收聚乙烯尾气。尾气压缩机的进口与压缩机入口缓冲罐出口连接,出口分为两路,一路通过管道回到压缩机入口缓冲罐。另一路与冷却器的进口连接,冷却器接收经过尾气压缩机加压的聚乙烯尾气进行冷却。冷却器的出口与第一液烃分离器的尾气进口连接。第一液烃分离器的液相出口通过常温液烃回收泵与外界的液体回收装置连接。第一液烃分离器的气相出口分为两路,一路通过管道进入主换热器的尾气冷凝通道进行冷却。另一路与压缩机入口缓冲罐连接,该管道上设有常温回流调节阀。尾气冷凝通道的出口与第二液烃分离器的进口连接,第二液烃分离器的富氮气出口通过管道与主换热器的氮气复热通道连接进行氮气复热,第二液烃分离器的液烃出口通过管道与气液均配分离器的液烃入口连接。

6、氮气复热通道的出口通过管道与增压透平膨胀机组的膨胀端进口连接,进行膨胀制冷。增压透平膨胀机组的膨胀端出口通过管道与第三液烃分离器的进口连接。第三液烃分离器的富氮气出口通过管道与主换热器的氮气回收通道进口连接,进行氮气复温。第三液烃分离器的液烃出口通过管道与气液均配分离器的液烃入口连接。

7、氮气回收通道的出口通过管道与增压透平膨胀机组的压缩端进口连接,进行压缩增压。增压透平膨胀机组的压缩端出口通过管路接出冷箱。

8、气液均配分离器的液体出口通过管道与主换热器的液烃深冷通道连接,进行冷量回收。液烃深冷通道的出口通过管道与乙烯分离器的进口连接。乙烯分离器的乙烯出口通过管道与主换热器的乙烯回收通道的进口连接,进行乙烯复温。乙烯回收通道的出口通过管道与冷箱外的乙烯回收装置连接。乙烯分离器的液烃出口通过设有低温液烃回收泵的管道与主换热器的液烃回收通道进口连接,进行复温。液烃回收通道出口通过管道回到第一液烃分离器。

9、作为优选,上述第二液烃分离器的液烃出口与气液均配分离器的液烃入口之间管道上设有第一液位调节阀。

10、作为优选,上述第三液烃分离器的液烃出口与气液均配分离器的液烃入口之间管道上设有第二液位调节阀。

11、作为优选,上述增压透平膨胀机组的压缩端出口的管道分为两路,一路与冷箱外氮气回收装置连接,另一路通过设有流量调节阀的管路排放。

12、作为优选,上述尾气压缩机的出口回到压缩机入口缓冲罐的管道上设有热回流调节阀。第一液烃分离器的气相出口与压缩机入口缓冲罐连接的管道上设有常温回流调节阀。增压透平膨胀机组的压缩端出口设有压缩回流调节阀。

13、作为优选,上述主换热器的液烃深冷通道进出口管道旁路上设有温度调节阀。增压透平膨胀机组的膨胀端进出口管道旁路上设有旁通调节阀。

14、作为优选,上述第三液烃分离器的富氮气出口与主换热器的氮气回收通道进口连接管道上设有第一压力调节阀。氮气复热通道的出口与增压透平膨胀机组的膨胀端入口连接的管道上设有第二压力调节阀。

15、作为优选,上述尾气压缩机的出口压力设定范围为1.5~1.7mpag。尾气冷凝通道进口的回收尾气温度设定范围为10~40℃,尾气冷凝通道出口经过冷凝后的温度设定范围为-110~-130℃。

16、作为优选,上述氮气回收通道的压力设定范围为0.7~0.8mpag,温度设定范围15~45℃。乙烯回收通道的压力设定范围0.04~0.08mpag,温度设定范围-5~25℃。液烃回收通道的压力设定范围1.5~2mpag,温度设定范围0~25℃。

17、作为优选,上述增压透平膨胀机组的膨胀端的差压设定范围为0.75~1.0mpa,膨胀端出口温度设定范围-135~-142℃。

18、本发明相对于现有技术而言,具有以下有益效果:

19、本发明提供了一种新型unipol工艺聚乙烯尾气回收深冷分离系统,采用先进的深冷分离技术,利用低温下烃类气体的物理特性,将尾气中的烃类气体通过一系列的分离、冷凝等工艺步骤,将其从气相中分离出来。本发明通过合理的工艺设计,克服现有系统中尾气烃类气体回收率不高的问题,高效的回收了聚乙烯装置尾气中有极高经济效益的烃类气体。现有技术乙烯回收率仅在70~80%,而通过本发明的系统,乙烯回收率能达到90%以上,并且减少了碳排放。

技术特征:

1.一种unipol工艺聚乙烯尾气回收深冷分离系统,其特征在于,包括尾气压缩机(1)、压缩机入口缓冲罐(2)、冷却器(3)、第一液烃分离器(4)、常温液烃回收泵(5)和冷箱(6);所述冷箱(6)中设有主换热器(7)、增压透平膨胀机组(8)、第二液烃分离器(9)、第三液烃分离器(10)、乙烯分离器(11)、气液均配分离器(12)和低温液烃回收泵(13);

2.根据权利要求1所述的unipol工艺聚乙烯尾气回收深冷分离系统,其特征在于,所述第二液烃分离器(9)的液烃出口与气液均配分离器(12)的液烃入口之间管道上设有第一液位调节阀(16)。

3.根据权利要求1所述的unipol工艺聚乙烯尾气回收深冷分离系统,其特征在于,所述第三液烃分离器(10)的液烃出口与气液均配分离器(12)的液烃入口之间管道上设有第二液位调节阀(17)。

4.根据权利要求1所述的unipol工艺聚乙烯尾气回收深冷分离系统,其特征在于,所述增压透平膨胀机组(8)的压缩端出口的管道分为两路,一路与冷箱(6)外氮气回收装置连接,另一路通过设有流量调节阀(23)的管路排放。

5.根据权利要求1所述的unipol工艺聚乙烯尾气回收深冷分离系统,其特征在于,所述尾气压缩机(1)的出口回到压缩机入口缓冲罐(2)的管道上设有热回流调节阀(22);所述第一液烃分离器(4)的气相出口与压缩机入口缓冲罐(2)连接的管道上设有常温回流调节阀(21);所述增压透平膨胀机组(8)的压缩端出口设有压缩回流调节阀(20)。

6.根据权利要求1所述的unipol工艺聚乙烯尾气回收深冷分离系统,其特征在于,所述主换热器(7)的液烃深冷通道(e)进出口管道旁路上设有温度调节阀(18);所述增压透平膨胀机组(8)的膨胀端进出口管道旁路上设有旁通调节阀(19)。

7.根据权利要求1所述的unipol工艺聚乙烯尾气回收深冷分离系统,其特征在于,所述第三液烃分离器(10)的富氮气出口与主换热器(7)的氮气回收通道(d)进口连接管道上设有第一压力调节阀(14);所述氮气复热通道(f)的出口与增压透平膨胀机组(8)的膨胀端入口连接的管道上设有第二压力调节阀(15)。

8.根据权利要求1所述的unipol工艺聚乙烯尾气回收深冷分离系统,其特征在于,所述的尾气压缩机(1)的出口压力设定范围为1.5~1.7mpag;所述尾气冷凝通道(a)进口的回收尾气温度设定范围为10~40℃,尾气冷凝通道(a)出口经过冷凝后的温度设定范围为-110~-130℃。

9.根据权利要求1所述的unipol工艺聚乙烯尾气回收深冷分离系统,其特征在于,所述氮气回收通道(d)的压力设定范围为0.7~0.8mpag,温度设定范围15~45℃;所述乙烯回收通道(c)的压力设定范围0.04~0.08mpag,温度设定范围-5~25℃;所述液烃回收通道(b)的压力设定范围1.5~2mpag,温度设定范围0~25℃。

10.根据权利要求1所述的unipol工艺聚乙烯尾气回收深冷分离系统,其特征在于,所述增压透平膨胀机组(8)的膨胀端的差压设定范围为0.75~1.0mpa,膨胀端出口温度设定范围-135~-142℃。

技术总结

本发明公开了一种UNIPOL工艺聚乙烯尾气回收深冷分离系统,属于聚乙烯尾气深冷分离技术领域。该系统包括尾气压缩机、压缩机入口缓冲罐、冷却器、第一液烃分离器、常温液烃回收泵和冷箱,其中冷箱中设有主换热器、增压透平膨胀机组、第二液烃分离器、第三液烃分离器、乙烯分离器、气液均配分离器和低温液烃回收泵。主换热器内设有尾气冷凝通道、液烃回收通道、乙烯回收通道、氮气回收通道、液烃深冷通道、氮气复热通道。本发明采用深冷冷箱,利用低温下烃类气体的物理特性,将聚乙烯尾气中的烃类气体从气相中分离出来。比现有装置更有效回收聚乙烯尾气中的重要成分,实现了尾气中烃类气体的高价值回收,降低系统能耗,减少碳排放。

技术研发人员:韦小雄,苟文广,陈环琴,孟凡荣,陈果,章有虎,倪艮丹,杨少康

受保护的技术使用者:杭州中泰深冷技术股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!