一种航天部件成型模具的制作方法

本技术涉及航天部件加工,尤其是涉及一种航天部件成型模具。

背景技术:

1、航天零部件是指在抗衡航空航天空间复杂环境下所必需的全部元器件和部件,由于航天零部件的复杂性和高度要求,每个细节都需要严格把控,因此制造难度和成本相对较高,而这也成为了各国航天科技实力的重要体现之一,航天部件中一些特定形状的零部件需要用到成型模具。

2、上述中的现有技术方案存在以下缺陷:现有的航天部件所使用的成型模具,本身没有很好的散热结构,使得零部件成型后,无法进行快速降温处理,使得零部件成型的效率较低,影响模具的生产效率。

技术实现思路

1、本实用新型的目的是提供一种可以自动进行降温处理的航天部件成型模具。

2、为实现上述目的,本实用新型提供了如下技术方案:

3、一种航天部件成型模具,包括底座和下模具,所述下模具的内部开设有安装腔,所述安装腔的内部固定连接有散热管,所述散热管外侧的一端固定连接有第一接头,所述第一接头的外侧固定连接有第一连接管,所述散热管外侧的另一端固定连接有第二接头,所述第二接头的外侧固定连接有第二连接管,所述底座的内部固定连接有存储箱,所述存储箱和第二连接管之间设置有输送泵。

4、通过采用上述技术方案,通过将冷却液输送到散热管中,再从散热管的另一端重新回流到存储箱中,实现冷却液的循环使用,可以对下模具在成型时,进行散热处理,提高模具的生产效率。

5、进一步地,所述散热管内部中空,所述散热管等间距设置有五个,五个所述散热管的一端均安装在第一接头的内部,五个所述散热管的另一端均安装在第二接头的内部,所述第一接头和第二接头大小相同,规格一致,所述第一连接管和第二连接管均与存储箱之间相互接通。

6、通过采用上述技术方案,将接头与五个连接管的一端进行安装,使得可以同时将冷却液注入到五个散热管中,提高散热效率。

7、进一步地,所述存储箱的内部固定连接有隔板,所述存储箱的内部位于隔板的一侧固定连接有冷凝板,所述存储箱的内部位于隔板的另一侧设置有冷却液。

8、通过采用上述技术方案,通过冷凝板对吸收热量之后的冷却液进行快速降温,方便后续对模具的降温处理。

9、进一步地,所述底座的上端固定连接有支撑架,所述支撑架的上端固定连接有液压缸,所述液压缸的伸缩端固定连接有移动板,所述移动板的下端固定连接有上模具,所述底座的外侧固定连接有控制面板,所述底座的内部固定连接有升降组件,所述下模具的底部开设有阶梯槽,所述阶梯槽的内部卡合有顶升板。

10、通过采用上述技术方案,通过在下模具的底部增加顶升板,可以将成型后的零件通过升降组件从下模具内部顶出,方便取料。

11、进一步地,所述升降组件的内部包括有固定柱、电机、丝杆、移动柱和螺纹孔,所述固定柱的内部固定连接有电机,所述电机的输出端固定连接有丝杆,所述丝杆的外侧位于固定柱的内部设置有移动柱,所述移动柱的内部开设有螺纹孔。

12、通过采用上述技术方案,通过电机带动丝杆进行旋转,使得位于丝杆外侧的移动柱沿着螺纹进行移动,将位于移动柱外侧的顶升板顶起,可以将位于顶升板上端的零件顶出下模具,实现出料。

13、进一步地,所述升降组件对称设置有两个,所述移动柱和顶升板固定连接,所述移动柱穿过底座延伸至阶梯槽的内部,所述移动柱在固定柱的内部滑动,所述丝杆和螺纹孔螺纹连接,所述移动板和支撑架之间滑动连接,所述控制面板与输送泵和电机电性连接。

14、通过采用上述技术方案,通过对称设计的结构,在可以实现顶升的同时,可以提高结构的稳定性,方便结构可以更好的使用。

15、综上所述,本实用新型的有益技术效果为:

16、1、采用了散热管,通过将位于存储箱内部的冷却液通过输送泵输送到散热管中,快速对下模具进行降温处理,使得位于下模具内部的零部件可以快速成型,同时冷却液可以沿着散热管重新回流到存储箱中,可以实现冷却液的循环利用,产生方便散热的效果;

17、2、采用了升降组件和顶升板,通过升降组件将顶升板顶起,使得在零件成型后,可以快速出模,同时升降组件结构稳定,使用起来更加安全,产生稳定工作的效果。

技术特征:

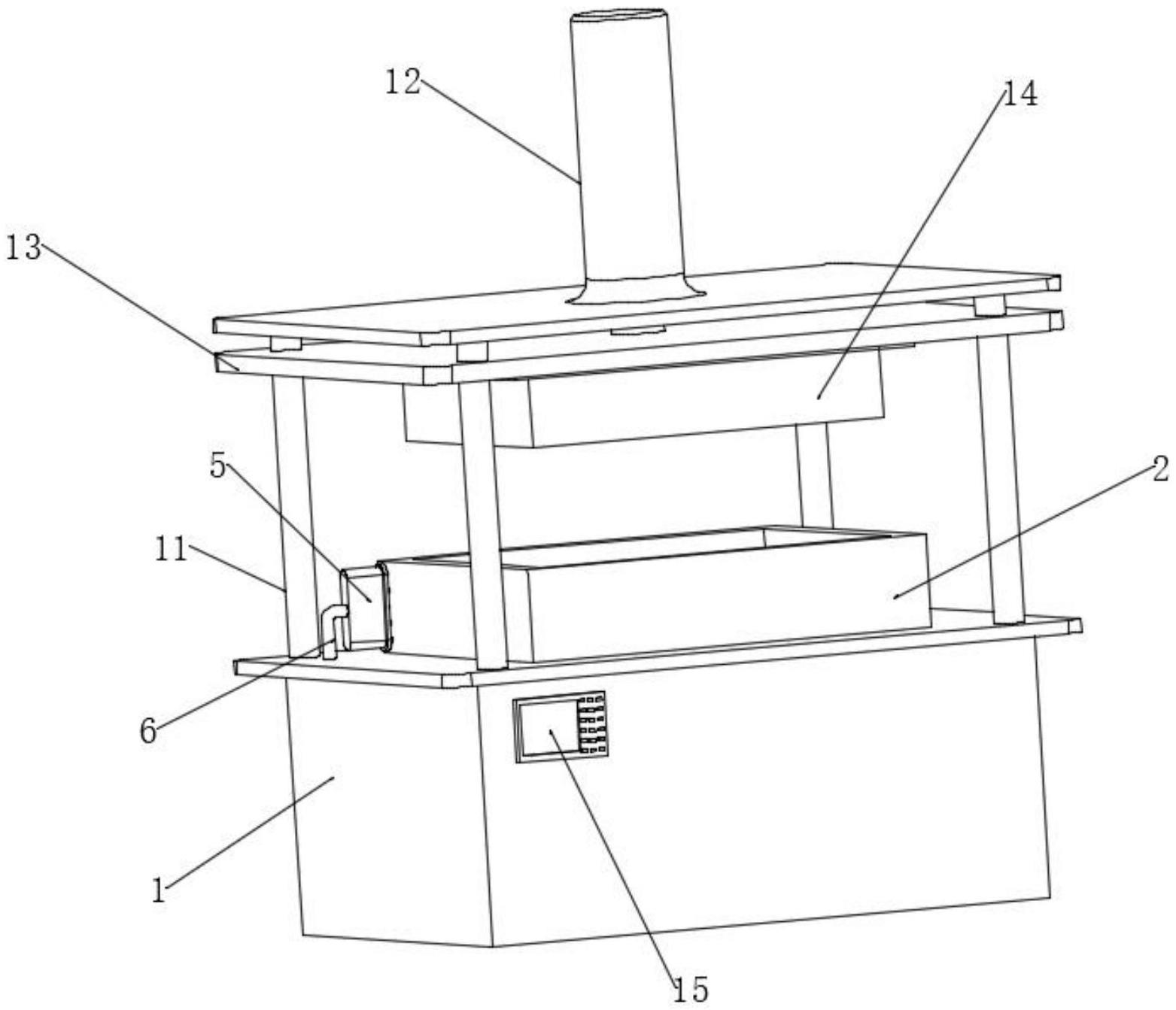

1.一种航天部件成型模具,包括底座(1)和下模具(2),其特征在于:所述下模具(2)的内部开设有安装腔(3),所述安装腔(3)的内部固定连接有散热管(4),所述散热管(4)外侧的一端固定连接有第一接头(5),所述第一接头(5)的外侧固定连接有第一连接管(6),所述散热管(4)外侧的另一端固定连接有第二接头(7),所述第二接头(7)的外侧固定连接有第二连接管(8),所述底座(1)的内部固定连接有存储箱(9),所述存储箱(9)和第二连接管(8)之间设置有输送泵(10)。

2.根据权利要求1所述的航天部件成型模具,其特征在于:所述散热管(4)内部中空,所述散热管(4)等间距设置有五个,五个所述散热管(4)的一端均安装在第一接头(5)的内部,五个所述散热管(4)的另一端均安装在第二接头(7)的内部,所述第一接头(5)和第二接头(7)大小相同,规格一致,所述第一连接管(6)和第二连接管(8)均与存储箱(9)之间相互接通。

3.根据权利要求1所述的航天部件成型模具,其特征在于:所述存储箱(9)的内部固定连接有隔板(91),所述存储箱(9)的内部位于隔板(91)的一侧固定连接有冷凝板(92),所述存储箱(9)的内部位于隔板(91)的另一侧设置有冷却液(93)。

4.根据权利要求1所述的航天部件成型模具,其特征在于:所述底座(1)的上端固定连接有支撑架(11),所述支撑架(11)的上端固定连接有液压缸(12),所述液压缸(12)的伸缩端固定连接有移动板(13),所述移动板(13)的下端固定连接有上模具(14),所述底座(1)的外侧固定连接有控制面板(15),所述底座(1)的内部固定连接有升降组件(16),所述下模具(2)的底部开设有阶梯槽(17),所述阶梯槽(17)的内部卡合有顶升板(18)。

5.根据权利要求4所述的航天部件成型模具,其特征在于:所述升降组件(16)的内部包括有固定柱(161)、电机(162)、丝杆(163)、移动柱(164)和螺纹孔(165),所述固定柱(161)的内部固定连接有电机(162),所述电机(162)的输出端固定连接有丝杆(163),所述丝杆(163)的外侧位于固定柱(161)的内部设置有移动柱(164),所述移动柱(164)的内部开设有螺纹孔(165)。

6.根据权利要求5所述的航天部件成型模具,其特征在于:所述升降组件(16)对称设置有两个,所述移动柱(164)和顶升板(18)固定连接,所述移动柱(164)穿过底座(1)延伸至阶梯槽(17)的内部,所述移动柱(164)在固定柱(161)的内部滑动,所述丝杆(163)和螺纹孔(165)螺纹连接,所述移动板(13)和支撑架(11)之间滑动连接,所述控制面板(15)与输送泵(10)和电机(162)电性连接。

技术总结

本技术公开了一种航天部件成型模具,其涉及航天部件加工技术领域,旨在解决现有的航天部件所使用的成型模具,本身没有很好的散热结构,使得零部件成型后,无法进行快速降温处理,使得零部件成型的效率较低,影响模具的生产效率的问题,其技术方案要点是包括底座和下模具,所述下模具的内部开设有安装腔,所述安装腔的内部固定连接有散热管,所述第一接头的外侧固定连接有第一连接管,所述散热管外侧的另一端固定连接有第二接头,所述第二接头的外侧固定连接有第二连接管,所述底座的内部固定连接有存储箱,所述存储箱和第二连接管之间设置有输送泵。达到了方便散热和稳定工作的效果。

技术研发人员:黎宇航,赵玉琼,曹春晓

受保护的技术使用者:南京泽佰高端装备有限公司

技术研发日:20230516

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!