一种电池拆解输送一体化系统的制作方法

1.本实用新型涉及废铅酸蓄电池切割破碎设备技术领域,特指一种电池拆解输送一体化系统。

背景技术:

2.根据废铅酸蓄电池结构,铅锡合金都集中到电池箱上盖与塑料紧密接触。铅钙合金在废铅酸蓄电池的箱体内与硫酸铅、二氧化铅、电解质(硫酸)、隔膜、塑料等混合物共存。目前,大多数废铅酸蓄电池在回收时通常进行不规则切割或破碎,导致蓄电池内部各类合金混合,难以分离,为了避免锡在铅混合物冶炼时丢失,回收再生价值高的铅锡合金,需要对电池箱上盖进行单独进行破碎回收。而现有的破碎系统中,在切割电池箱上盖后,电池内部的电解液以及电池片等部分会流出,影响电池壳体的回收以及电解液与电池片等内件的分离,不利于简化后续工序,效率较低。

技术实现要素:

3.鉴于上述现有技术的不足,本实用新型的目的在于提供一种电池拆解输送一体化系统,能够在切割上盖后对壳体中的电池片等内件进行振动分离,结合双层输送带进行分开回收处理,有效提高生产效率。

4.为解决上述的技术问题,本实用新型所采用的技术方案是:

5.本实用新型为一种电池拆解输送一体化系统,主要包括机架、合金刀具,所述机架上设有箱体行槽,及由电机、偏心轮驱动的推料机构,所述合金刀具与箱体行槽对接,机架两侧设有与废电池滑箱连接的滑道,推料机构由固定箱及夹取机构组成,固定箱通过连杆与偏心轮连接,所述合金刀具下方设有壳体输送带,箱体行槽出口下方设有电池片输送带,箱体行槽出口的对侧设有振动器,所述电池片输送带位于壳体输送带正下方。

6.本实用新型的夹取机构为气缸,固定箱两侧为夹取机构所驱动的夹板。

7.本实用新型的固定箱与合金刀具之间为机架镂空处,该镂空处为壳体下落位,且壳体下落位下方为壳体输送带。

8.本实用新型的合金刀具下方为机架镂空处,该镂空处为上盖下落位,且上盖下落位下方为壳体输送带。

9.本实用新型的滑道另一端对应有安全桥架。

10.本实用新型的固定箱端部为联轴器及短轴组成,连杆与短轴连接。

11.本实用新型的偏心轮通过皮带与电机连接。

12.本实用新型的电池片输送带为网状输送带,且电池片输送带下方设置有废液收集槽。

13.本实用新型的有益效果为:本实用新型通过滑道分配电池分流,通过手动、自动等方式将电池摆放到位后,由偏心轮驱动移动块作往复运动,逐次推动蓄电池向合金刀口进行上盖切割工序,使有铅合金的上盖与箱体分离后,利用振动将箱体内部的电池片等内件

脱离箱体,采用上下位的双层输送带,箱体与上盖一同由上层的壳体输送带送出,便于工人挑出完整的塑形箱体,而电池片与其他内件则通过下层的电池片输送带送出,电解液进入废液收集槽分离,使铅锡合金与铅钙合金及其他内件分开回收,相较于传统拆解系统,其进一步提升回收效率,且降低设备占地面积,提高经济效益。

14.附图说明:

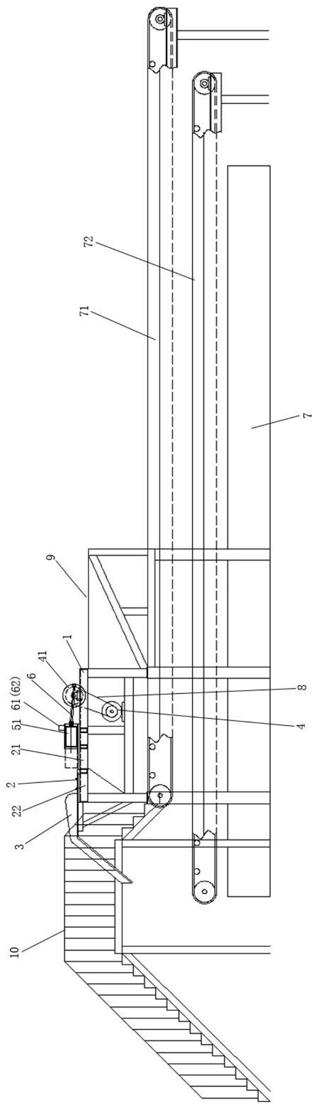

15.附图1为本实用新型的侧视图;

16.附图2为本实用新型的俯视图。

17.具体实施方式:

18.下面结合附图对本实用新型作进一步的说明。

19.请参照图1、图2所示,一种电池拆解输送一体化系统,主要包括机架1、合金刀具2,所述机架1上设有箱体行槽3,及由电机4、偏心轮41驱动的推料机构,偏心轮41通过皮带8与电机4连接,可通过连轴串联两个甚至多个偏心轮,形成多套推料机构进行同时工作。

20.合金刀具2与箱体行槽3对接,推料机构由固定箱51及夹取机构52组成,且固定箱51通过连杆6与偏心轮41连接,更为具体的,夹取机构52为气缸,固定箱51两侧为夹取机构52所驱动的夹板,该结构为现有技术中的夹取机构52,当电池倒放入固定箱51中时,夹取机构52动作使两夹板从侧面夹住电池。固定箱51端部为联轴器61及短轴62组成,连杆6与短轴62连接,当偏心轮41作往复动作时,连杆6推动短轴62及联轴器61使固定箱51作往复动作,一次可对一个蓄电池进行推送切割。

21.合金刀具2下方设有壳体输送带71,箱体行槽3出口下方对应设有电池片输送带72。具体的,固定箱51与合金刀具2之间为机架1镂空处,该镂空处为壳体下落位21,且壳体下落位21下方为壳体输送带71;合金刀具2下方为机架1镂空处,该镂空处为上盖下落位22,且上盖下落位22下方为壳体输送带71。可通过机械臂或人工将蓄电池放于固定箱51中,固定箱51将蓄电池往合金刀具2的刀口方向推动进行切割,切割后电池上盖会从上盖下落位22下落至壳体输送带71上,箱体在固定箱51继续推动下进入箱体行槽3中送出。

22.进一步的,箱体行槽3出口的对侧设有振动器31,当固定箱51推动电池往合金刀具2方向进行上盖切割后,被切割的上盖会落入壳体输送带71中,而壳体由固定箱51继续推进并从箱体行槽3的出口推出悬空,这时电池的壳体会与振动器31接触,在振动器31的振动作用下,壳体内的电池片与内件会脱离壳体往下方掉落进入电池片输送带72中,而固定箱51带动壳体回缩,在壳体下落位21上方停顿,这时夹取机构31打开,壳体从壳体下落位21进入壳体输送带71中,与电池上盖一同输出,而后固定箱51再回到初始位置待下一个待切割电池放入。而由于壳体体积大,易识别,可以采用机械手或人工在壳体输送带71中分拣出完整的塑料壳体,使上盖与壳体分开收取。

23.对于落入电池片输送带72中的电池片及其他内件(如铅钙合金与硫酸铅、二氧化铅、电解液、隔膜、塑料等混合物),为了实现固液分离,则电池片输送带72为网状输送带,且电池片输送带72下方设置有废液收集槽7,电解液可以直接穿过电池片输送带72进入废液收集槽7中收集。

24.电池片输送带72位于壳体输送带71正下方,能够减少设备占地面积,且一方面有利于电解液的分离,另一方面壳体输送带71在上层,操作人员或机械手等设备容易对壳体进行分拣。

25.机架1两侧设有与废电池滑箱9连接的滑道91,通过废电池滑箱9将电池分送到机架1两侧的滑道91中,滑道91另一端对应有安全桥架10,工人可站在安全桥架10上将电池分放于固定箱51上进行操作,更为具体的,可通过设置机械臂及动态捕捉设备,通过机械臂将电池夹取后,由动态捕捉设备对电池方向进行判断,再通过机械臂调整位置后分放于固定箱51中进行操作。

26.应当理解的是,本项实用新型的技术性范围并不局限于说明书上的内容,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

技术特征:

1.一种电池拆解输送一体化系统,主要包括机架(1)、合金刀具(2),其特征在于:所述机架(1)上设有箱体行槽(3),及由电机(4)、偏心轮(41)驱动的推料机构,所述合金刀具(2)与箱体行槽(3)对接,机架(1)两侧设有与废电池滑箱(9)连接的滑道(91),推料机构由固定箱(51)及夹取机构(52)组成,固定箱(51)通过连杆(6)与偏心轮(41)连接,所述合金刀具(2)下方设有壳体输送带(71),箱体行槽(3)出口下方设有电池片输送带(72),箱体行槽(3)出口的对侧设有振动器(31),所述电池片输送带(72)位于壳体输送带(71)正下方。2.根据权利要求1所述的一种电池拆解输送一体化系统,其特征在于:所述夹取机构(52)为气缸,固定箱(51)两侧为夹取机构(52)所驱动的夹板。3.根据权利要求1或2所述的一种电池拆解输送一体化系统,其特征在于:所述固定箱(51)与合金刀具(2)之间为机架(1)镂空处,该镂空处为壳体下落位(21),且壳体下落位(21)下方为壳体输送带(71)。4.根据权利要求3所述的一种电池拆解输送一体化系统,其特征在于:所述合金刀具(2)下方为机架(1)镂空处,该镂空处为上盖下落位(22),且上盖下落位(22)下方为壳体输送带(71)。5.根据权利要求3所述的一种电池拆解输送一体化系统,其特征在于:所述滑道(91)另一端对应有安全桥架(10)。6.根据权利要求1或2所述的一种电池拆解输送一体化系统,其特征在于:所述固定箱(51)端部为联轴器(61)及短轴(62)组成,连杆(6)与短轴(62)连接。7.根据权利要求5所述的一种电池拆解输送一体化系统,其特征在于:所述偏心轮(41)通过皮带(8)与电机(4)连接。8.根据权利要求1或2所述的一种电池拆解输送一体化系统,其特征在于:所述电池片输送带(72)为网状输送带,且电池片输送带(72)下方设置有废液收集槽(7)。

技术总结

本实用新型提供一种电池拆解输送一体化系统,主要包括机架、合金刀具,所述机架上设有箱体行槽,及由电机、偏心轮驱动的推料机构,所述合金刀具与箱体行槽对接,机架两侧设有与废电池滑箱连接的滑道,推料机构由固定箱及夹取机构组成,固定箱通过连杆与偏心轮连接,所述合金刀具下方设有壳体输送带,箱体行槽出口下方设有电池片输送带,箱体行槽出口的对侧设有振动器,所述电池片输送带位于壳体输送带正下方。本实用新型对现有的电池拆解系统进行改造,通过振动将壳体与电池片等内件物分离,壳体与电池盖能够在同一输送带中输出便于工人挑拣,内件物及电解液能够分离并送出,有利于提高回收效率,节省设备占地空间。节省设备占地空间。节省设备占地空间。

技术研发人员:张海滨 徐天俊 陈丽贤 吴江龙 余晓铎

受保护的技术使用者:广东新生环保科技股份有限公司

技术研发日:2020.09.03

技术公布日:2021/9/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1