利用水热液化耦合超临界水氧化联合处理含油污泥的方法与流程

1.本发明属于含油污泥处理和资源化利用领域,此专利涉及水热液化制油和超临界水催化氧化联合处理含油污泥的方法。

背景技术:

2.含油污泥主要是由于油田开采、石油炼制过程、运输、使用、贮存等过程中产生。我国含油污泥产生量约500万吨/年。含油污泥主要由石油烃类及一些难降解的有机物组成,难降解、难处置,被国家列为危废。但含油污泥中所含烃类物质具有一定利用价值,通过提取后可实现资源化利用。

3.目前含油污泥的主要处理方法有括焚烧法、萃取法及热解法等,但都存在局限性。

4.为此提出利用水热液化耦合超临界水催化氧化处理含油污泥并实现燃料化回收的方法。

技术实现要素:

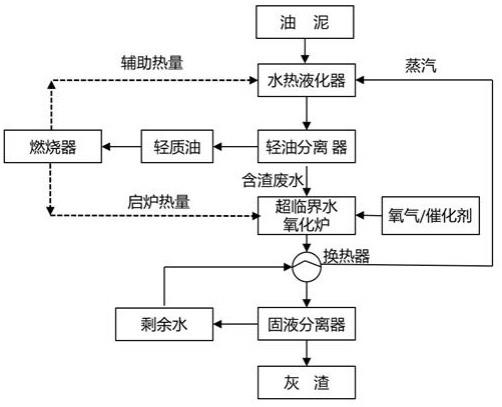

5.针对含油污泥难分解及含烃类物质的特点,将含油污泥先水热液化分解,分离出轻质油后的固渣和废水由超临界水催化氧化处理,并在过程中实现余热回收利用,节约能源。

6.上述的目的通过以下的技术方案实现:一种利用水热液化耦合超临界水氧化联合处理含油污泥的方法,该方法包括如下步骤:(1)将含油污泥进行反应前预处理;(2)将预处理后的含油污泥通过泵送至水热液化器中在一定温度和压力下进行水热液化,整个过程在无氧氛围下反应一段时间;(3)水热液化后泄压降温,通过轻质油分离器分离出轻质油、水和废渣;(4)分离出的轻质油进入燃烧器,热量一部分供给水热液化器作为辅助热量,一部分供给超临界水氧化炉作为启炉热量;(5)分离后水和废渣在超临界水氧化炉中在一定氧气系数、温度和压力的氛围下进行一段时间超临界水氧化反应;反应中加入一定比例的催化剂,提高降解效率;(6)整个系统中的反应水可循环利用,同时在反应中损失的水量通过补水系统来补充。

7.所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,所述的步骤(1)中预处理的过程为将含油污泥与水调为质量比1:5~1:20,并加入降粘剂,进行搅拌。

8.所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,所述的步骤(2)中泵送至水热液化器中的含油污泥水热液化的温度为300~350℃所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,所述的步骤(2)中泵送至水热液化器中的含油污泥水热液化的压力为5~10mpa。

9.所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,所述的步骤(2)中无氧氛围下反应的时间为30~45min。

10.所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,所述的步骤(5)中超临界水氧化反应的氧化系数为2~3倍氧气。

11.所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,所述的步骤(5)中超临界水氧化反应的温度为400~500℃。

12.所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,所述的步骤(5)中超临界水氧化反应的压力为25

±

1mpa。

13.所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,所述的步骤(5)中超临界水氧化反应的时间为30~60min。

14.所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,所述的步骤(5)中所述一定比例的催化剂为ni/al2o3,且加入质量为废渣质量的5%。

15.有益效果:1.本发明通过水热液化处理制备轻质油是对含油污泥的燃料化梯级回收;在超临界水催化氧化条件下,废水和固渣处理彻底,并且几乎没有烟气;系统热量能够实现自持反应,无需外源热量或燃料。

16.2.本发明使用水热液化技术可以实现含油污泥的第二次资源化和能源化转化,得到较高的热值的轻质油,同时能将其进行燃料化梯级回收,最后超临界水氧化技术可以彻底处理固渣,达到90%以上的减容率,并达到填埋标准。

17.附图说明:附图1是本发明的原理图。

18.具体实施方式:实施例1:一种利用水热液化耦合超临界水氧化联合处理含油污泥的方法,该方法包括如下步骤:(1)将含油污泥进行反应前预处理;(2)将预处理后的含油污泥通过泵送至水热液化器中在一定温度和压力下进行水热液化,整个过程在无氧氛围下反应一段时间;(3)水热液化后泄压降温,通过轻质油分离器分离出轻质油、水和废渣;(4)分离出的轻质油进入燃烧器,热量一部分供给水热液化器作为辅助热量,一部分供给超临界水氧化炉作为启炉热量;(5)分离后水和废渣在超临界水氧化炉中在一定氧气系数、温度和压力的氛围下进行一段时间超临界水氧化反应;反应中加入一定比例的催化剂,提高降解效率;(6)整个系统中的反应水可循环利用,同时在反应中损失的水量通过补水系统来补充。

19.实施例2:将含油污泥和水按质量比1:5泵入水热液化器中,通入氮气,利用加热器加热至300℃和加压至5mpa,反应45分钟后降温泄压,产物通过水油分离器,得到生物油。经过分析,生物油热值为30mj/kg。

20.实施例3:将含油污泥和水按质量比1:5泵入水热反应器中,通入氮气,利用加热器加热至350℃和加压至10mpa,反应45分钟后降温泄压,产物通过水油分离器,得到生物油。经过分析,生物油热值为32mj/kg。实施例1和实施例2为水热制油部分在温度不同条件下进行。

21.实施例4:将含油污泥和水按质量比1:5泵入水热反应器中,通入氮气,利用加热器加热至350℃和加压至10mpa,反应45分钟后降温泄压,产物通过水油分离器,得到生物油。经过分析,生物油热值为32mj/kg。水油分离的固渣和水按质量比1:10泵入高压反应器中,通入2.0倍氧气,加热至450℃加压至25mpa,反应45分钟后降温泄压,过滤后的固渣脱水后储存在固渣罐内,检测水中化学需氧量(cod)为156.9mg/l,将水稀释后再次循环进入水热反应器。

22.实施例5:将含油污泥和水按质量比1:5泵入水热反应器中,通入氮气,利用加热器加热至350℃和加压至10mpa,反应45分钟后降温泄压,产物通过水油分离器,得到生物油。经过分析,生物油热值为32mj/kg。水油分离的固渣和水按质量比1:10泵入高压反应器中,通入2.0倍氧气,并按物料质量的5%添加催化剂,加热至450℃加压至25mpa,反应45分钟后降温泄压,过滤后的固渣脱水后储存在固渣罐内,检测水中化学需氧量(cod)为35.9mg/l,水再次循环进入水热反应器。实施例3和实施例4为超临界水氧化部分在是否加入催化剂的条件下进行。

技术特征:

1.一种利用水热液化耦合超临界水氧化联合处理含油污泥的方法,其特征是:该方法包括如下步骤:(1)将含油污泥进行反应前预处理;(2)将预处理后的含油污泥通过泵送至水热液化器中在一定温度和压力下进行水热液化,整个过程在无氧氛围下反应一段时间;(3)水热液化后泄压降温,通过轻质油分离器分离出轻质油、水和废渣;(4)分离出的轻质油进入燃烧器,热量一部分供给水热液化器作为辅助热量,一部分供给超临界水氧化炉作为启炉热量;(5)分离后水和废渣在超临界水氧化炉中在一定氧气系数、温度和压力的氛围下进行一段时间超临界水氧化反应;反应中加入一定比例的催化剂,提高降解效率;(6)整个系统中的反应水可循环利用,同时在反应中损失的水量通过补水系统来补充。2.根据权利要求1所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,其特征是:所述的步骤(1)中预处理的过程为将含油污泥与水调为质量比1:5~1:20,并加入降粘剂,进行搅拌。3.根据权利要求1或2所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,其特征是:所述的步骤(2)中泵送至水热液化器中的含油污泥水热液化的温度为300~350℃。4.根据权利要求1或2所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,其特征是:所述的步骤(2)中泵送至水热液化器中的含油污泥水热液化的压力为5~10mpa。5.根据权利要求1或2所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,其特征是:所述的步骤(2)中无氧氛围下反应的时间为30~45min。6.根据权利要求1或2所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,其特征是:所述的步骤(5)中超临界水氧化反应的氧化系数为2~3倍氧气。7.根据权利要求1或2所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,其特征是:所述的步骤(5)中超临界水氧化反应的温度为400~500℃。8.根据权利要求1或2所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,其特征是:所述的步骤(5)中超临界水氧化反应的压力为25

±

1mpa。9.根据权利要求1或2所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,其特征是:所述的步骤(5)中超临界水氧化反应的时间为30~60min。10.根据权利要求1或2所述的利用水热液化耦合超临界水氧化联合处理含油污泥的方法,其特征是:所述的步骤(5)中所述一定比例的催化剂为ni/al2o3,且加入质量为废渣质量的5%。

技术总结

利用水热液化耦合超临界水氧化联合处理含油污泥的方法。目前含油污泥的主要处理方法有括焚烧法、萃取法及热解法等,但都存在局限性。本发明包括如下步骤:将含油污泥进行反应前预处理;将预处理后的含油污泥通过泵送至水热液化器中在一定温度和压力下进行水热液化,整个过程在无氧氛围下反应一段时间;水热液化后泄压降温,通过轻质油分离器分离出轻质油、水和废渣;分离出的轻质油进入燃烧器,热量一部分供给水热液化器作为辅助热量,一部分供给超临界水氧化炉作为启炉热量;分离后水和废渣在超临界水氧化炉中在一定氧气系数、温度和压力的氛围下进行一段时间超临界水氧化反应。本发明用于利用水热液化耦合超临界水氧化联合处理含油污泥。处理含油污泥。处理含油污泥。

技术研发人员:钟犁 梁仕铓 余长开 吴迅 李昱喆 张茂龙 茹宇 陈飞云

受保护的技术使用者:华能重庆珞璜发电有限责任公司

技术研发日:2021.11.29

技术公布日:2022/2/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1