一种煤焦油脱盐污水分级聚结除油成套设备及方法与流程

本发明属于含油污水处理,特别是化工中液-液非均相分离中的油水分离领域,具体地说,是关于一种煤焦油脱盐污水分级聚结除油成套设备及方法。

背景技术:

1、近年来,随着煤化工行业的迅速发展,以煤焦油为原料的深加工产业得到了长足发展。在煤焦油的加氢生产过程中,煤焦油含盐过高会对设备产生腐蚀,进而直接影响设备安全。因此,在实际运行中必须严格控制煤焦油中的盐分。

2、目前,对煤焦油的脱盐技术主要采用原油电脱盐技术,通过电场对油水乳化液进行破乳、沉降。重力沉降后排出分离出来的水和砂,水洗后的水,不仅含有固体悬浮物,也有煤焦油,由于煤焦油和水的比重差距小且容易乳化,因此会导致分离难度增加。目前常用的处理煤焦油脱盐水工艺的分离精度差,且难以应对轻/重油同时存在的场合,因此,对于煤焦油脱盐水的分级分离也成为了难点问题。

3、专利cn201611117833.1中提到了一种煤焦油脱盐脱水设备及其处理水上油、水下油方法,采用萃取的方法进行分离,集合了传统电场分离和萃取分离为一体,对煤焦油完成脱盐、脱水的功能,但是,其设备装置复杂,且需要加入额外的萃取剂进行萃取,能耗大,且分离效率低。

技术实现思路

1、本发明的目的就在于针对现有煤焦油脱盐设备及方法所存在的缺点,提供一种更有效的分级聚结除油设备。

2、为实现上述目的,本发明采用以下技术方案:

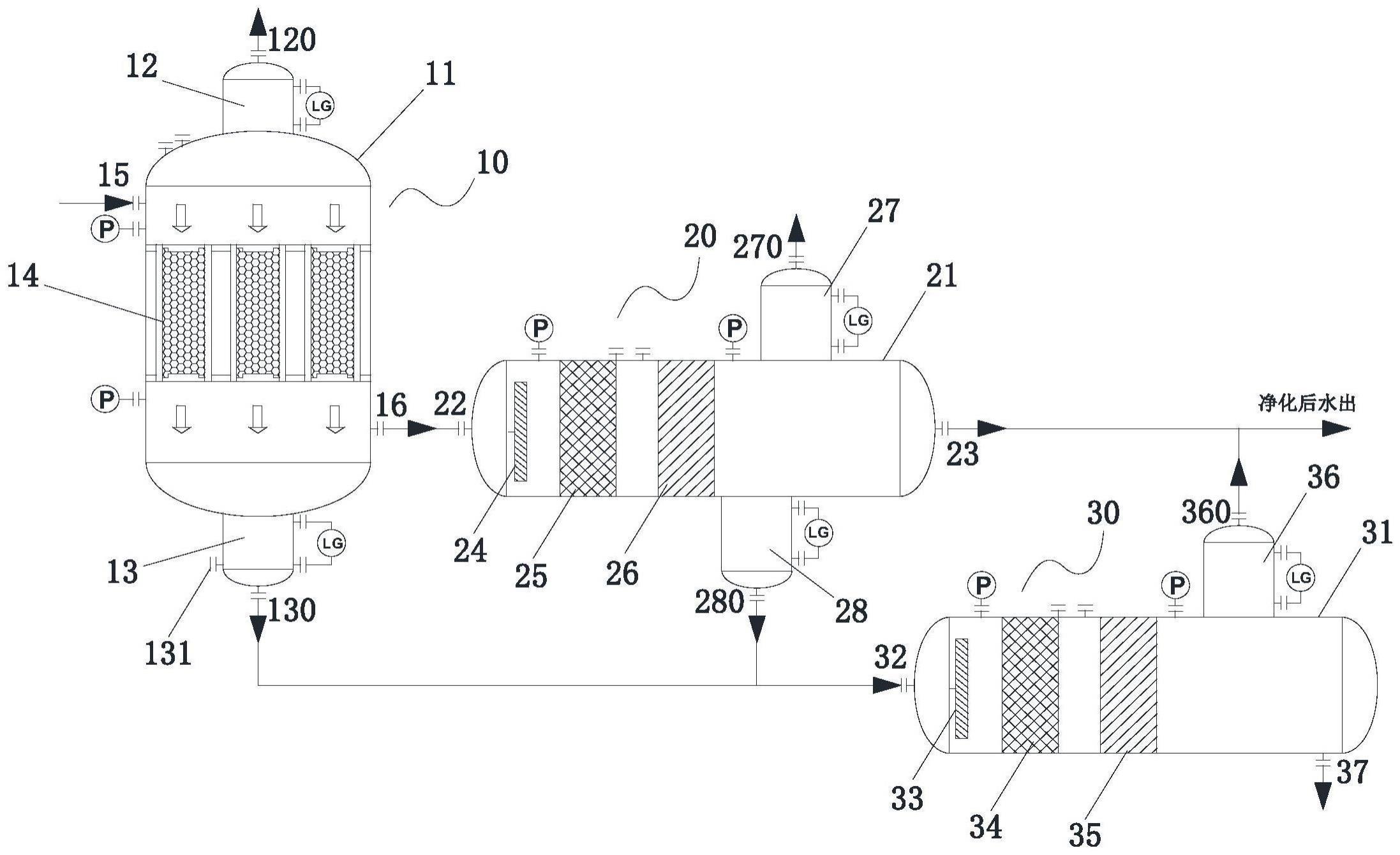

3、一种煤焦油脱盐污水分级聚结除油成套设备,包括预处理装置、轻重油分离装置和重油深度分离装置,其中:

4、所述预处理装置包括预处理罐,所述预处理罐的上端和下端分别设置有第一轻油包和第一重油包,内部则设置有填料柱模块;所述第一轻油包的上端为第一轻油出口,所述第一重油包的下端为第一重油出口,且所述填料柱模块上方和下方的罐体侧壁上分别设有第一含油污水进口和含油污水出口;

5、所述轻重油分离装置包括轻重油分离罐,所述轻重油分离罐的左右两侧分别设置有第二含油污水进口和第一净化水出口,所述第二含油污水进口与所述预处理装置的含油污水出口连接;所述轻重油分离罐的内部自左向右依次设有第一均布器、第一聚结模块和第一沉降模块,且所述第一沉降模块右侧的罐体上方和下方分别设置有第二轻油包和第二重油包,所述第二轻油包的上端为第二轻油出口,所述第二重油包的下端为第二重油出口;

6、所述重油深度分离装置包括深度分离罐,所述深度分离罐的左侧设置有重油进口,该重油进口同时与所述预处理装置的第一重油出口和轻重油分离装置的第二重油出口连接;所述深度分离罐的内部自左向右依次设有第二均布器、第二聚结模块和第二沉降模块,且所述第二沉降模块右侧的罐体上方和下方分别设置有水包和第三重油出口,所述水包的顶端为第二净化水出口。

7、根据本发明,所述预处理装置的填料柱模块包括上下两块密封盘、以及设置于两块密封盘之间的若干根填料柱,所述填料柱的内部填充具有聚结作用的颗粒状介质。

8、进一步的,所述填料柱采用星点式分布,所述填料柱142的直径d1为50~300mm,相互间的距离s1为80~350mm。

9、根据一个可替换的方案,所述填料柱采用环形式分布,所述填料柱142的直径d2为50~300mm,相互间的距离s2为80~350mm。

10、进一步的,所述填料柱的上下两端的外壁设为外螺纹,而所述密封盘对应所述填料柱的位置开设螺纹孔,两者螺纹连接。

11、进一步的,所述预处理装置的第一重油包上还设置有反洗液进口。

12、根据本发明,所述轻重油分离装置的第一聚结模块和所述重油深度分离装置的第二聚结模块采用ω型纤维编织的亲/疏水组合纤维模块。

13、根据本发明,所述轻重油分离装置的第一沉降模块和所述重油深度分离装置的第二沉降模块均由间距在5~25mm之间的、具有波峰波谷交替结构的多层波纹板组成,且在波峰和波谷处开设有直径1~8mm的圆孔,孔间距为30~150mm。

14、本发明还提供了一种煤焦油脱盐污水分级聚结除油方法,采用如上所述的分级聚结除油成套设备,包括以下步骤:

15、煤焦油脱盐污水首先由含油污水进口进入预处理装置,在通过预处理装置内部的填料柱模块时,含油水中的轻油油滴会在填料柱模块中聚结长大,然后上浮至第一轻油包中排出,重油油滴则随水流沉至底部的第一重油包,经过预处理分离的含油水相从预处理罐侧面的含油污水出口至轻重油分离装置;

16、在轻重油分离装置内部,含油水先经过第一均布器均布,然后流经第一聚结模块,第一聚结模块的聚结纤维的亲疏水性对乳化态的含油水进行破乳,从而促进其聚结长大;再经过第一沉降模块后,轻油上浮至轻重油分离罐上方的第二轻油包,重油下沉至下方的第二重油包,经处理后的净化水则从轻重油分离罐的第一净化水出口排出;

17、经过轻重油分离装置内部处理后的含重油水与预处理装置的含重油水一起由重油进口进入重油深度分离装置,经过第二均布器均布后,流经第二聚结模块,由第二聚结模块的聚结纤维对含重油水进行二次深度破乳分离,然后经过第二沉降模块进行强化沉降,经处理的净水与轻重油分离装置处理的净水汇聚排出,重油则下沉至第三罐体下部,从第三重油出口排出。

18、进一步的,在预处理装置内部,煤焦油脱盐污水的截面流速为0.005m/s~0.02m/s。

19、进一步的,在轻重油分离装置内部,水相的截面流速为0.005m/s~0.02m/s。

20、进一步的,在重油深度分离装置内部,水相的截面流速为0.005m/s~0.02m/s。

21、本发明的煤焦油脱盐污水分级聚结除油成套设备及方法具有以下有益效果:

22、1、与传统的轻/重油分离装置相比,本发明的成套装置具有分离精度高、占地面积小、结构紧凑的优点,尤其适用于化工行业中煤焦油脱盐污水的处理。

23、2、本发明的分级聚结除油方法具有很好的处理效果,完全能够满足煤焦油脱盐污水的处理要求。

技术特征:

1.一种煤焦油脱盐污水分级聚结除油成套设备,其特征在于,所述成套设备包括预处理装置、轻重油分离装置和重油深度分离装置,其中:

2.根据权利要求1所述的分级聚结除油成套设备,其特征在于,所述预处理装置的填料柱模块包括上下两块密封盘、以及设置于两块密封盘之间的若干根填料柱,所述填料柱的内部填充具有聚结作用的颗粒状介质。

3.根据权利要求2所述的分级聚结除油成套设备,其特征在于,所述填料柱采用星点式分布,所述填料柱142的直径d1为50~300mm,相互间的距离s1为80~350mm。

4.根据权利要求2所述的分级聚结除油成套设备,其特征在于,所述填料柱采用环形式分布,所述填料柱142的直径d2为50~300mm,相互间的距离s2为80~350mm。

5.根据权利要求2所述的分级聚结除油成套设备,其特征在于,所述填料柱的上下两端的外壁设为外螺纹,而所述密封盘对应所述填料柱的位置开设螺纹孔,两者螺纹连接。

6.根据权利要求2所述的分级聚结除油成套设备,其特征在于,所述预处理装置的第一重油包上还设置有反洗液进口。

7.根据权利要求1所述的分级聚结除油成套设备,其特征在于,所述轻重油分离装置的第一聚结模块和所述重油深度分离装置的第二聚结模块采用ω型纤维编织的亲/疏水组合纤维模块。

8.根据权利要求1所述的分级聚结除油成套设备,其特征在于,所述轻重油分离装置的第一沉降模块和所述重油深度分离装置的第二沉降模块均由间距在5~25mm之间的、具有波峰波谷交替结构的多层波纹板组成,且在波峰和波谷处开设有直径1~8mm的圆孔,孔间距为30~150mm。

9.一种煤焦油脱盐污水分级聚结除油方法,其特征在于,所述方法采用权利要求1~8中任一项所述的分级聚结除油成套设备,包括以下步骤:

10.根据权利要求9所述的分级聚结除油方法,其特征在于,在预处理装置内部,煤焦油脱盐污水的截面流速为0.005m/s~0.02m/s。

11.根据权利要求9所述的分级聚结除油方法,其特征在于,在轻重油分离装置内部,水相的截面流速为0.005m/s~0.02m/s。

12.根据权利要求9所述的分级聚结除油方法,其特征在于,在重油深度分离装置内部,水相的截面流速为0.005m/s~0.02m/s。

技术总结

本发明公开了一种煤焦油脱盐污水分级聚结除油成套设备,包括预处理装置、轻重油分离装置和重油深度分离装置;其中,所述预处理装置包括预处理罐,所述预处理罐的上端和下端分别设置有第一轻油包和第一重油包,内部则设置有填料柱模块;所述轻重油分离罐的内部自左向右依次设有第一均布器、第一聚结模块和第一沉降模块;所述深度分离罐的内部自左向右依次设有第二均布器、第二聚结模块和第二沉降模块;本发明还公开了煤焦油脱盐污水分级聚结除油方法。与传统的轻/重油分离装置相比,本发明的成套装置具有分离精度高、占地面积小、结构紧凑的优点,尤其适用于化工行业中煤焦油脱盐污水的处理。

技术研发人员:钱运东,黄燎云,王李莹,李裕东,孙英英

受保护的技术使用者:上海米素环保科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!